КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности при сварке

|

|

|

|

Cr-Ni нержавеющие аустенитные стали характеризуются высоким удельным электрическим сопротивлением, примерно в 5 раз большим, чем у обычных малоуглеродистых сталей. Это определяет выбор режимов сварки. Так, например, при сварке плавящимся электродом высокое удельное электросопротивление при низкой удельной теплопроводности металла приводит к увеличению скорости плавления электрода и ограничивает при определенных диаметре и длине электрода допустимые значения силы тока. Поэтому при ручной сварке электродами со стержнем из аустенитной стали приходится применять меньшую предельную силу тока. Низкая теплопроводность свариваемого металла приводит к сосредоточению максимального разогрева металла при действии высокотемпературного локализованного сварочного источника тепла. В связи с замедленным отводом тепла в свариваемое изделие от места его нагрева источником тепла расплавление свариваемой аустенитной стали происходит интенсивнее, чем у малоуглеродистой стали. Это обеспечивает получение надежного провара аустенитных сталей при дуговых способах сварки и при ограниченных значениях сварочного тока не только для тонкого, но и для толстого свариваемого металла. Ограничение области нагретого до высоких температур металла при сварке аустенитных сталей способствует и локализации пластических деформаций. Иногда это приводит к получению выпучин в результате потери местной устойчивости вблизи швов при сварке тонкого металла.

Однако, несмотря на меньший объем нагретого металла, величина и местных и общих деформаций при сварке аустенитных сталей оказывается весьма большой вследствие большего коэффициента теплового расширения этих сталей. Большие сварочные деформации, возникающие по мере охлаждения свариваемого металла, определяются величиной a(Тпл-Ткон), где Тпл – температура плавления, Ткон – конечная температура остывшего изделия. Значение коэффициента линейного расширения у аустенитных сталей примерно в 1,5 раза больше, чем у малоуглеродистых сталей. В случае ограничения свободного деформирования свариваемого изделия его конструктивной жесткостью или внешними закреплениями появляются значительные остаточные сварочные напряжения. Если сближение свариваемых изделий при сварке полностью исключить, то в период охлаждения от температуры плавления до комнатной металл шва и прилегающие к нему зоны должны получить пластические деформации растяжения около 3% от своей исходной линейной величины. Несмотря на такую степень возможной пластической деформации, холодные трещины в аустенитном металле, как правило, не возникают благодаря его высоким пластическим свойствам при Т£1200°С. Однако возникающие в этом случае остаточные напряжения бывают весьма большими и в определенных условиях могут значительно превышать предел текучести.

Сложный химический состав Cr-Ni нержавеющих аустенитных сталей определяет и некоторые особенности металлургических процессов при сварке этих сталей. Так, высокое содержание хрома делает его химическое взаимодействие с кислородом и рядом окислов достаточно активным. Наличие хрома при достаточном количестве кремния (0,5%) и малом количестве углерода (£0,2%) приводит к тому, что в условиях как ручной, так и автоматической сварки под флюсом углерод почти не выгорает. Высокое содержание в металле хрома при его взаимодействии во время сварки со шлаком, содержащем MnO и SiO2, вызывает интенсивные марганце- и кремне-восстановительные процессы, сопровождающиеся окислением значительных количеств хрома и появлением окислов хрома в шлаке. Предварительное введение окислов хрома в шлаке хотя и уменьшает степень выгорания хрома, но значительно ухудшает их технологические свойства. Поэтому для защиты применяют аргон или не содержащих кислород шлаков – обычно фторидов.

Следует отметить и высокую растворимость азота и водорода в аустенитном металле. Большое количество элементов, входящих в Cr-Ni нержавеющие аустенитные стали, приводит к возможности образования в стали в различных температурных условиях различных эвтектик, карбидов, нитридов и интерметаллидов. Все это способствует повышению склонности жаропрочных аустенитных сталей к образованию горячих трещин при сварке.

Сложный состав жаропрочных аустенитных сталей создает предпосылки к образованию в твердом состоянии различных комплексов (карбидов, нитридов и интерметаллидов переменного состава) в результате диффузионных процессов, протекающих при повышенных температурах (сварке, термической обработке и эксплуатации). Образование в металле новых фаз вызывает появление структурных напряжений и изменения свойств металла в период эксплуатации сварных конструкций. Старение жаропрочных Cr-Ni нержавеющих аустенитных сталей сопровождается образованием s-фазы, охрупчивающей металл. Диффузионные процессы при повышенных температурах приводят к выделению карбидов, коагуляции и изменению их состава.

Воздействие высоких температур при сварке в определенной степени вызывает также укрупнение зерен, приводящее к некоторому разупрочнению металла, а также изменение количества и состава фаз выделения в сравнении с исходным металлом не подвергавшимся сварочному нагреву. Основными трудностями в получении качественного сварного соединения Cr-Ni нержавеющих аустенитных сталей являются их склонность к образованию горячих трещин, возможность ухудшения свойств при последующем тепловом старении, а также значительные деформации изделий при сварке.

Горячие трещины могут образовываться в тех случаях, когда деформационная способность металла не может обеспечить прохождение деформаций, связанных с изменением агрегатного состояния (превращение жидкости в твердое тело) и тепловыми сокращениями, вызываемыми дальнейшим понижением температуры. В условиях сварки металл шва в процессе кристаллизации и охлаждения должен без разрушения выдерживать деформации прилегающих к шву окружающих его объемов твердого металла, которые изменяются во времени в связи с неравномерным температурным полем в свариваемом изделии. Для оценки того, произойдет ли процесс кристаллизации и охлаждения металла с образованием или без образования горячих трещин, необходимо сопоставить величину деформаций, которые при этом происходят, и деформационную способность металла в этих условиях. Прямых экспериментальных данных о деформационной способности металла и сплавов при высоких температурах, близких к температуре плавления, мало. Основной причиной образования горячих трещин является сера, которая образует с никелем сульфид. Поэтому увеличение содержания серы является недопустимым, так как она значительно снижает механические свойства и эксплуатационные характеристики сплавов. Снижение влияния таких элементов достигается либо ограничением их содержания в сварочных материалах (при сварке углеродистых сталей S£0,03%, Cr-Ni сталей S£0,018%), либо связыванием их в тугоплавкие химические соединения (MnS) или растворением в структутных составляющих, выпадающих в период первичной кристаллизации (растворение S в феррите при первичной феррито-аустенитной кристаллизации Cr-Ni сталей). Структурные составляющие, возникающие в период первичной кристаллизации, могут значительно уменьшить склонность металла к образованию горячих трещин. Поэтому получение феррито-аустенитной структуры давно используется для борьбы с горячими трещинами при сварке Cr-Ni сталей. Механизм действия d-феррита при первичной кристаллизации выяснен еще далеко не в полной мере. Однако можно считать, что его влияние при кристаллизации заключается в следующем:

- общем измельчении и некоторой дезориентации структуры,

- растворении в феррите элементов, дающих неблагоприятные количества легкоплавких эвтектик и хуже растворимых в ¡-растворе (кроме S, P, Si),

- увеличении количества перемычек, создаваемых ферритными зернами между столбчатыми кристаллитами ¡-раствора,

- затормаживанием дислокационных перемещений, вызывающих образование замкнутых полигонизационных границ.

Экспериментальные исследования показали, что повышение содержание феррита в легированных Cr-Ni составах наплавленного металла в пределах 0-4% значительно повышает его стойкость против образования горячих трещин. При дальнейшем увеличении содержания феррита стойкость возрастает медленнее. Несколько меньшую стойкость против образования горячих трещин, но удовлетворяющую требованиям производства ряда сварных конструкций из Cr-Ni аустенитных сталей обеспечивает наплавленный металл, содержащий в определенных количествах карбиды ниобия.

Увеличение содержания никеля, как правило, усиливает склонность сталей этого типа к образованию горячих трещин. Однако в некоторых составах эта склонность может быть уменьшена при соответствующем повышении концентрации хрома. Марганец является полезным как связывающий серу, но может быть вредным как аустенизатор. Азот может быть полезным при содержании его до 0,05% как измельчающий структуру. Дальнейшее его увеличение обычно становится вредным, так как он является сильным аустенизатором. Кислород выжигая при сваркев основном более активные ферритизаторы (Ti, Si, Cr и др.), увеличивает склонность металла сварных швов к образованию горячих трещин.

Горячие трещины наиболее часто встречаются в металле сварных швов, в основном в продольном направлении в центральной части валика шва, где скорость роста кристаллов наиболее высока и где происходит смыкание кристаллитов, растущих с противоположных сторон, приводя к некоторому увеличению в этой зоне ликвирующих примесей. Иногда трещины обычно в виде внутренних, не выходящих на поверхность, возникают в сварных швах и по другим направлениям. В ряде случаев горячие трещины образуются в корневых валиках или в металле шва вблизи границы сплавления, где состав более аустенизирован повышенной долей основного металла.

Одним из наиболее трудных вопросов сварки аустенитных сталей является предупреждение образования и развития горячих трещин, которые могут наблюдаться как в виде мельчайших микронадрывов, так и достаточно крупных макроскопических несплошностей. В большинстве случаев горячие трещины носят межкристаллитный характер. Они могут возникать в процессе сварки, при термической обработке, а также в процессе эксплуатации при высоких температурах. Для предотвращения горячих трещин возможны следующие пути:

1) ограничение вредных, а также ликвирующих примесей, образующих жидкие прослойки (пленки) на завершающей стадии кристаллизации металла шва,

2) повышение содержания некоторых ликвирующих элементов до концентрации, обеспечивающих на завершающей стадии неравновесной кристаллизации шва в его структуре сплошную объемную сетку эвтектики,

3) блокирование или торможение полигонизационных процессов закристаллизовавшегося металла шва при температурах близких к солидусу.

Одним из наиболее действенных средств борьбы с горячими трещинами является применение швов таких композиций, которые обеспечивают наличие d-феррита в структуре шва. Однако в швах, предназначенных для высокотемпературной службы, количество d-феррита должно быть ограничено примерно 4-5%, исходя из соображений предотвращения чрезмерного развития последующей сигматизации. Необходимо добавить, что использование аустенитно-ферритных швов возможно только до некоторого температурного уровня (примерно 650°С, иногда до 700°С). Благоприятное действие d-феррита на уменьшение склонности аустенитных швов к горячим трещинам может быть также объяснено тем, что феррит растворяет ряд элементов (примесей) до более высоких концентраций, нежели аустенит, и тем самым уменьшает их ликвацию, а также приводит к дезориентации и изменению первичной структуры.

Склонность некоторых литых аустенитных сталей к околошовным трещинам может быть существенно снижена путем предварительного интенсивного наклепа свариваемых кромок перед наложением швов на глубину, превышающую проплавление основного металла. Под влиянием сварочного тепла происходит рекристаллизация металла околошовной зоны и резкое измельчение зерна в зоне взаимной кристаллизации. Однако такой наклеп не для всех аустенитных литых сталей дает положительные результаты.

Влияние напряжений и усадочных деформаций – силового фактора на образование горячих трещин изучено сравнительно мало. Снижение действия силового фактора при сварке аустенитных сталей в жестких конструкциях возможно путем:

- ограничения тока и диаметра электрода,

- заполнение разделки валиками относительно небольшого сечения,

- заделка кратеров при обрыве дуги, а иногда их вырубка или вышлифование,

- применение надлежащих конструкций разделок кромок

|

|

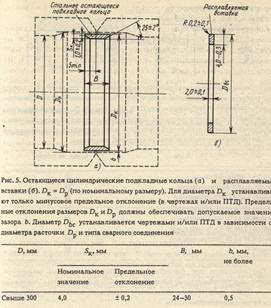

| Рис.1. Подготовка кромок под сварку трубопроводов из аустенитных сталей |

На рисунке представлена подготовка кромок под сварку с использованием остающегося подкладного кольца. Однако в этом случае имеется опасность образования от кольца трещин типа “усов». Поэтому лучше применять специальные подкладные кольца корытообразной формы, которые позволяют предотвратить появление усов, или применять для сварки корня шва аргонно-дуговую сварку с обеспечением полного провара.

Сварка аустенитных сталей производится различными методами. Так, при сварке опускных трубопроводов применяются следующие способы сварки:

- ручная дуговая сварка электродами ЭА 400/10У(Т);

- ручная и автоматическая аргонодуговая сварка неплавящимся электродом с присадочной проволокой Св-04Х19Н11М3;

- автоматическая сварка проволокой Св-04Х19Н11М3.

Последний способ сварки использовался только при сварке поворотных стыков трубопроводов для 1-го блока ЛАЭС.

Ориентировочные режимы тока при ручной электродуговой сварке покрытыми электродами ЭА 400/10У приведены в табл. 1.

Таблица 1. Режимы тока при ручной электродуговой сварке

| Марка электродов | Диаметр электродов, мм | Сила тока, А | |

| Сварка в нижнем положении | Сварка в вертикальном по-ложении, горизонтальном и потолочном положениях | ||

| ЭА-400/10У ЭА-400/10Т | 70-90 | 60-80 | |

| 120-140 | 110-130 | ||

| 140-160 | 120-140 |

Ориентировочные режимы ручной аргонодуговой сварки неплавящимся электродом приведены в табл. 2.

Таблица 2. Режимы ручной аргонодуговой сварки

| Толщина деталей, мм | Диаметр вольфра-мового электрода, мм | Диаметр присадоч-ной проволоки | Сила тока, А | Расход аргона, л/мин | ||

| корневой валик | заполнение разделки | В горелку | на поддув | |||

| 4-6 | 1,6-4,0 | 1,6-3,0 | 45-90 | 90-100 | 8-10 | 4-5 |

| Свыше 6 | 1,6-4,0 | - | 80-110 | 120-160 | 8-10 | 4-5 |

Ориентировочные режимы автоматической аргонодуговой сварки для сварки труб из аустенитной стали толщиной стенки более 8 мм, согласно основных положений, разработанных ЦНИИ КМ «Прометей» в 1997 году, следующие: Iсв=115-135A, Uд=11-14В, Vсв=2,0-3,0 мм/с. Первый проход выполняется без присадочной проволоки. Со второго прохода в зону сварки подается присадочная проволока диаметром 1,6 мм, скорость подачи проволоки 7-8 мм/c.

Согласно ОП1513-72 для предотвращения сенсибилизации металла околошовной зоны при выполнении многопроходных швов сварных соединений деталей из стали аустенитного класса после каждого прохода сварку следует прекращать до остывания металла в зоне возобновления сварки до температуры не выше 1000С. С этой же целью ручную дуговую сварку покрытую электродами следует выполнять узкими валиками шириной не более трех диаметров электродов.

Химический состав металла, наплавленного электродами ЭА 400/10У и сварочной проволокой Св-04Х19Н11М3, приведен в табл. 3.

Таблица 3. Химический состав наплавленного металла по нормативным требованиям

| Марка проволоки и электродов | Содержание элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Mo | V | S | P | ||

| не более | Не более | |||||||||

| ЭА-400/10У ЭА-400/10Т | 0,10 | 0,6 | 1,1-3,1 | 16,8-19,0 | 9,0-12,0 | 2,0-3,5 | 0,30-0,75 | 0,025 | 0,030 | |

| Св-04Х19Н11М3 | 0,06 | 0,6 | 1,0-2,0 | 18,0-20,0 | 10,0-12,0 | 2,0-3,0 | - | 0,018 | 0,025 | |

Металл шва или наплавленный металл должен обеспечивать свойства, которые приведены в табл. 4.

Таблица 4.Требуемые механические свойства для металла сварных швов

| Марка электродов | Тиспыт, 0C | σ0,2, МПа | σв, МПа | δ,% | КСU* МДж/м2 | σв, МПа | α, град |

| не менее | |||||||

| ЭА-400/10У | 0,9 | Сварное соединение | |||||

| ЭА-400/10Т | - | - | - | - | - |

* Примечание: ударный изгиб следует определять на образцах типа VI ГОСТ 6996-66 (образцы Менаже).

Режимы автоматической сварки под флюсом следующие: Сварочный ток – 400-500 А, напряжение дуги – 28-30 В, скорость сварки 3-5 мм/с ¾ для деталей толщиной до 20 мм, а при большей толщине ¾ 500-550 А, 32-34 В, 6-8 мм/с

Процессы старения сварных соединений Cr-Ni сталей.

Кроме преодоления трудностей, связанных с получением сварных соединений без горячих трещин, при сварке Cr-Ni сталей необходимо обеспечить соответствующий уровень свойств металла сварных соединений при их длительной эксплуатации, т.е. чтобы старение не приводило к недопустимому ухудшению свойств металла. Одним из наиболее важных процессов, которое необходимо ограничивать для обеспечения надлежащих свойств конструкций из Cr-Ni сталей аустенитного класса в период их эксплуатации, является образование s-фазы, которая приводит к охрупчиванию стали. Эта структурная составляющая, возникающая при длительных выдержках при высоких температурах (500-800°С) образуется и в чисто аустенитных сталях, в первую очередь вблизи границ зерен, в связи с выпадением карбидов и перераспределением легирующих элементов в различных участках твердого раствора. Однако значительно интенсивнее эти процессы происходят в двухфазных аустенитно-ферритных сталях. В этом случае прежде всего s-фаза образуется на границе раздела аустенитных и ферритных зерен, а также на ферритных участках.

Развитие s-фазы приводит к снижению ударной вязкости при комнатной температуре, проявлению переходной температуры хрупкости для аустенитного материала и к снижению предела ползучести при высоких температурах. Особенно значительное падение этих свойств наблюдается тогда, когда образовавшаяся s-фаза обволакивает или почти оьволакивает зерна аустенита, создавая между ними сплошные прослойки. В этом случае ударная вязкость при комнатной температуре падает до 1 кгм/см2, т.е. уменьшается в 10 и более раз в сравнении с этой характеристикой такой же стали, не имеющей s-фазы. В связи с этим у сталей, имеющих аустенитно-ферритную структуру, необходимо ограничивать количество феррита (обычно в пределах 2-5%) и температуру их длительной эксплуатации (примерно до 600-650°С).

s-фаза образуется в связи с протеканием диффузионных процессов в твердом металле. Возможность образования s-фазы, по данным Блюма и Грента, характеризуется таблицей, приведенной ниже.

| Элементы | V | Cr | Mn | Fe | Co | Ni |

| V | - | - | + | + | + | + |

| Cr | - | - | + | + | + | + |

| Mn | + | + | - | + | - | - |

| Fe | + | + | + | - | - | - |

| Co | + | + | - | - | - | - |

| Ni | + | + | - | - | - | - |

+ - s-фаза образуется., - - s-фаза не образуется.

Как следует из таблицы, исключить образование s-фазы в жаропрочных Cr-Ni сталях принципиально нельзя, так как она образуется независимо от дополнительного легирования при взаимодействии основных составляющих системы Fe-Cr и Cr-Ni. Имеется возможность воздействия только на кинетику процесса. Это может быть достигнуто:

Þ легированием системы такими элементами, которые, связывая компоненты, способствующие образованию s-фазы, замедляли бы ее появление и развитие,

Þ созданием композиций составов и структур, обеспечивающих меньшую диффузионную подвижность элементов при рабочих температурах. Так, например, увеличение содержания углерода делает стали типа 25-20 менее склонными к образованию s-фазы, вероятно. В связи с большим количеством образующихся карбидов.

Двухфазная аустенитно-ферритная структура, обеспечивающая большую скорость диффузионных процессов, приводит к более быстрому образованию s-фазы в сравнении с чисто аустенитными сталями. При этом, чем больше ферритной составляющей в структуре и чем сильнее участки феррита сливаются друг с другом, тем быстрее идет процесс образования s-фазы при термической обработке или температуре эксплуатации, если она выше 550-600°С.

Таким образом, получение первичного d-феррита при кристаллизации, являющееся весьма благоприятным с точки зрения борьбы с горячими трещинами, при эксплуатации в условиях повышенных температур оказывает отрицательное влияние, которое сводится к ускорению образования s-фазы. Поэтому следует ограничиваться небольшим количеством феррита в сварных швах, стремясь к его значительной раздробленности. Однако и при этом длительная эксплуатация ферритно-аустенитных швов без образования значительных количеств s-фазы, видимо, возможна лишь при температуре до 600-650°С. Вероятно, склонность к образованию s-фазы зависит не только от количества феррита, но и от состава аустенитно-ферритного металла.

В определенной степени на процесс выделения s-фазы влияет и термическая обработка после сварки. Аустенизация, а также термическая обработка, снимающая наклеп и большие остаточные напряжения, а, следовательно, приводящая к меньшей интенсивности диффузионных процессов, является с этой точки зрения благоприятными для соединений, предназначенных для эксплуатации при высоких температурах. Замедление интенсивности изменения свойств при эксплуатации может быть достигнуто и термической обработкой при повышенных температурах, стабилизирующей различные фазы. Следует, однако, учитывать, что такая термическая обработка одновременно приводит и к развитию процессов старения и выпадению s-фазы.

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 692; Нарушение авторских прав?; Мы поможем в написании вашей работы!