КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термическое разложение трикарбонатоуранилата аммония

|

|

|

|

Генетический ряд комплексных карбонатно-фторидных соединений уранила.

Карбонатно-фторидные соединения уранила.

От концентрации нитрата аммония

при 25°С.

Исследование влияния различных факторов на кристаллизацию АУТК при высаливании карбонатом и бикарбонатом аммония из водных растворов нитрата уранила показало, что основным фактором, обуславливающим образование кристаллов АУТК является молярное соотношение CO32-: UO22+. При достижении в системе этого соотношения равного 2,4 кристаллическая фаза рентгенографически идентифицировалась как АУТК, не смотря на недостаток карбонатных групп. Полное образование кристаллического АУТК достигается при соотношении CO32-: UO22+ ³ 4,5.

Снижение концентрации урана и повышение температуры процесса способствуют росту образующихся кристаллов.

Карбонатно-фторидные комплексы уранила мало изученный класс соединений. Имеются сведения о генетическом ряде смешанных карбонатно-фторидных комплексов, табл.2. Многие из этих соединений получены в твердом виде, однако практически не изучены смешанные карбонатно-фторидные комплексы с ионом аммония.

Таблица 2.

| № п/п | Соединение | Отношение F-: CO32- |

| Ме[UO2(CO3)F(H2O)n] | 1: 1 | |

| Me2[UO2(CO3)F2(H2O)n] | 2: 1 | |

| Me3[UO2(CO3)F3(H2O)n] | 3: 1 | |

| Me3[UO2(CO3)2F(H2O)n] | 1: 2 | |

| Me4[UO2(CO3)2F2(H2O)n] | 2: 2 |

Исследование условий конверсии пентафторуранилата аммония в АУТК показали, что степень конверсии определяется мольным соотношением (NH4)2CO3: (NH4)3UO2F5. Конверсия происходит уже при соотношении равном 1,31. При соотношении равном 2,1 конверсия фторида в карбонатный комплекс практически заканчивается и донная фаза представляет собой практически чистый АУТК, или, если условия растворимости позволяют выделить из раствора фторидные соединения, обнаруживают две фазы: АУТК и (NH4)3UO2F5.

|

|

|

Показано также, что при изменении соотношения до 2,1 наблюдается образование в водном растворе промежуточного комплекса с соотношением CO32-: UO22+ = 1: 1.

Как и в АДУ-процессе стадия термического разложения АУТК и последующего восстановления триоксида урана в UO2 во многом определяет керамические свойства получаемого порошка. Исследования, проведенные методом дифференциально-термического анализа и рентгенографии, позволили выявить основные стадии протекания процесса термического разложения, как на воздухе, так и в атмосфере инертного газа и газа восстановителя – водорода.

На рис. 3 представлены термограммы прокалки АУТК в различных условиях.

Рис.3. Термограммы прокалки АУТК в различных средах.

1 – в водороде; 2 – в гелии; 3 – на воздухе;

Первый эндотермический эффект проявляется в интервале температур 398-533 К (125 - 260°С) и обусловлен разложением трикарбонатоуранилата аммония с образованием гидратированного триоксида урана:

(NH4)4[UO2(CO3)3] ® 4NH3 + 3CO2 + 1,75H2O = UO3.0,25H2O (1)

Эта стадия протекает во всех средах в одном температурном интервале. Однако эндотермический эффект различен для разных газовых сред. Конечным продуктом прокаливания на воздухе и в атмосфере инертного газа является гидратированный триоксид урана. В водороде образуется диоксид урана. Необходимо отметить, что тонкий анализ первой стадии позволяет выявить ступенчатый характер дегидратации моногидрата триоксида урана, образующегося в самом начале процесса.

UO3.H2O ® UO3.0,65H2O ® UO3.0,5H2O ® UO3.0,25H2O

Промежуточный продукт состава UO3.0,25H2O устойчив до температуры 656 К (383°С). Дальнейшее разложение этого продукта протекает по разному на воздухе, в инертном газе и в водороде.

На воздухе и в инертном газе процесс протекает через образование безводного триоксида урана, который затем переходит в закись – окись урана.

|

|

|

UO3.0,25H2O ® UO3.0,125H2O + 0,125H2O (Т=653 К, 380°С) (2)

UO3.0,125H2O ® UO3+ 0,125H2O (Т=713 К, 440°С) (3)

UO3 ® 1/3U3O8+ 1/6O2 (Т=773 К, 500°С) (4)

В водороде образование закиси-окиси урана протекает минуя стадию образования безводного триоксида урана:

3(UO3.0,25H2O) + H2 ® U3O8 + 2,75H2O (Т=683 К, 410°С) (5)

При дальнейшем прокаливании в атмосфере водорода протекает образование порошка UO2.

6.4. Технологические схемы получения керамического UO2 по АУК-процессу.

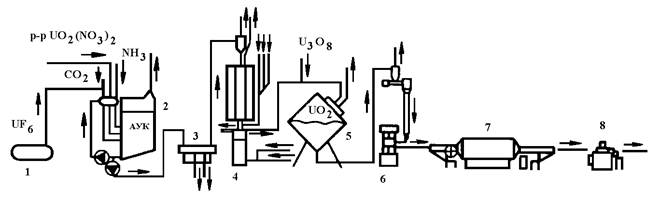

На рис. 4 представлена аппаратурная схема линии получения керамических порошков и таблеток UO2 по АУК-процессу на заводе в Вольфанге под Ханау (Германия). Гексафторид урна из США в баллонах по 1,5 т нагревают паром по заданной программе, в результате чего испаряющийся UF6 поступает в аппарат для гидролиза через специальное устройство форсуночного типа. В этот же аппарат подают аммиак и углекислый газ. рН раствора поддерживают в интервале 7,8 – 8,6, для предотвращения вспенивания пульпы АУТК. В результате гидролиза и карбонизации образуются кристаллы АУТК, концентрацию которых в пульпе доводят до 200-250 г/л, после чего отделяют от жидкой фазы фильтрацией. Температура в аппарате гидролизаторе поддерживается в интервале 318-338 К. Процесс конверсии UF6 в АУТК может быть проведен как в периодическом режиме, так и в непрерывном.

Рис.4. Аппаратурная схема получения таблетированного топлива по АУК-процессу.

1 – испарение UF6; 2 – осаждение АУТК; 3 – фильтр; 4 – печь кипящего слоя;

5 – вращающийся смеситель; 6 – пресс; 7 – печь для спекания; 8 – шлифование таблеток;

Некоторые конструкции аппаратов для кристаллизации трикарбонатоуранилата аммония представлены на рис.5.

Рис.5. Схемы аппаратов для осаждения трикарбонатоуранилата аммония.

а) – аппарат периодического действия;

б) – кристаллизатор с непрерывной разгрузкой пульпы.

По достижении требуемой концентрации пульпы ее насосами направляют в охлаждаемую емкость, откуда она через верхний порог перетекает на узел фильтрации. Фильтрацию осуществляют на нутч-фильтрах или барабанных вакуум-фильтрах. Фильтрация протекает легко. Содержание влаги в осадках после фильтрации составляет 6%. Для снижения загрязнения кристаллов фтором осадок на фильтре промывают карбонатным раствором. Установлено, что дополнительная промывка осадка метиловым спиртом приводит к его обезвоживанию, (содержание остаточной влаги не превышает 0,2% при остаточном содержании метанола 2-3%) и дополнительной очистке от фтора.

|

|

|

Полученный осадок после фильтрации и промывки подается пневмотранспортом в печь кипящего слоя, где протекают процессы сушки, термического разложения кристаллов, восстановления продуктов прокалки до UO2, обесфторивания и стабилизации порошка. В качестве ожижающего газа используют смесь водяного пара с водородом. Процесс проводят при 773-923 К (500 -650°С). Высокий расход ожижающего газа обусловлен необходимостью быстрого смешения и недопустимостью агломерации частиц в застойных зонах аппарата.

Термическое разложение на воздухе протекает с высокой скоростью при сравнительно низких температурах. Однако, процесс глубокого обесфторивания для получения порошка керамического качества протекает с гораздо меньшими скоростями и требует более высоких температур. Поэтому обесфторивание проводят и на стадии разложения АУТК, и на стадии восстановления, и на стадии стабилизации конечного продукта.

Конечная операция – стабилизация порошка UO2, заключается в обработке его воздушно-паровой смесью. На этой стадии UO2 переводят в нестехиометрический оксид состава UO2,06-2,16, т.к. этот продукт более устойчив к окислению.

Рис.6.Схемы печей кипящего слоя для прокаливания и восстановления трикарбонатоуранилата аммония и продуктов его разложения.

а)- печь периодического действия; б)- трехкамерная печь непрерывного действия.

На рис. 6 представлены схемы конструкций печей кипящего слоя для получения керамического UO2 из АУТК. Основные конструктивные характеристики печи периодического действия, рис.6 а,: диаметр 300 мм, высота 1800 мм, материал инконель 600. Производительность 50 кг/ч по исходным кристаллам. Трехзонная печь непрерывного действия имеет усовершенствованную конструкцию. Операции разложения, восстановления и стабилизации проводят в различных зонах печи.

|

|

|

Полученный порошок UO2 подают в смеситель, в котором накапливают партию в 2 тонны, добавляют закись-окись урана, получаемую окислением бракованных таблеток диоксида урана, перемешивают и подают на пресс роторного типа с автоматической смазкой формы. Благодаря высокой текучести порошок легко заполняет гнезда пресса, что обеспечивает его бесперебойную работу. Прессованные таблетки поступают в печь для спекания. Из-за отсутствия в прессованных таблетках связующего отпадает необходимость в его отгонке, что упрощает технологический процесс. Спекание ведут при 1973 К (1700°С). Спеченные таблетки подвергают бесцентровому шлифованию. Таблетки, получаемые по АУК-процессу, отвечают самым высоким требованиям.

6.5. Физико-химические свойства порошка UO2 карбонатного происхождения.

Порошок UO2, карбонатного происхождения состоит из отдельных блоков, морфология которых повторяет морфологию призматических кристаллов АУТК, а также из обломков этих блоков. Размеры этих частиц либо совпадают с размером исходных кристаллов, либо несколько меньше, за счет разрушения на стадиях прокаливания и восстановления.

Обычно площадь удельной поверхности АУТК мала, ~ 0,2 м2/г, тогда как удельная поверхность порошка UO2, получаемого из этих кристаллов составляет 5-7 м2/г. Это свидетельствует об открытии пор на стадиях термической обработки. Существует достаточно хорошая корреляция между удельной поверхностью UO2 и плотностью спрессованных и спеченных таблеток, представленная на рис. 8. Оптимальной удельной поверхностью для порошка карбонатного происхождения является величина 3-5 м2/г.

АУК процесс обладает высокими аффинажными способностями, т.к. на стадии образования кристаллов АУТК также происходит дополнительная очистка от примесей. За счет этого порошки получаются высокого качества по чистоте.

Важным свойством порошков UO2 карбонатного происхождения является их текучесть, которая составляет 3-8 г/с. Существенным отличием порошков, полученных в промышленных аппаратах, является их округлый характер, что не достигается в лабораторных условиях. Это обусловлено процессами рециркуляции в промышленных аппаратах.

Высокая текучесть порошка позволяет прессовать его на специальных прессах с автоматической смазкой пресс-формы без дополнительной обработки и без связующего. Полученные по АУК-процессу порошки UO2, как предварительно измельченные, так и не измельченные дают хорошие результаты при тестировании на спекаемость. Получающиеся при этом прессованные таблетки обладают высокой воспроизводимостью по плотности и узким диапазоном разброса. Стабильность свойств порошка UO2 объясняется высокой воспроизводимостью процесса осаждения АУТК при различных условиях и образованием монопродукта строгого стехиометрического состава, в отличие от порошков полиуранатов аммония.

По стабильности физико-химических свойств и хорошей спекаемости порошки UO2, полученные по АУК-процессу значительно превосходя порошки, полученные в АДУ-процессе.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1319; Нарушение авторских прав?; Мы поможем в написании вашей работы!