КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Диаграмма состояния сплава железа с углеродом

|

|

|

|

Сплавы на основе железа и особенно железоуглеродистые сплавы — стали и чугуна — продолжают оставаться важнейшими материалами. Для правильного понимания природы свойств разнообразных марок современных сталей и чугунов, включая и специальные, так называемые легированные, стали, необходимо получить хорошее представление о диаграмме железо—углерод, разобраться в отраженном на ней структурно-фазовом составе и открытых Д. К. Черновым критических температурных точках.

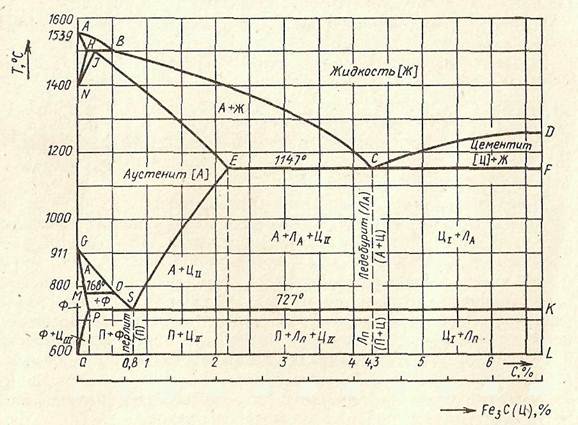

Диаграмма состояний железо — углерод. В настоящее время наибольшее практическое значение имеет приведенная на рис. 1.12

|

1.12. Диаграмма состояний Fe—С

диаграмма состояний Fe—С, на которой одной из важнейших фаз, влияющих на свойства сплавов, указан карбид железа Fe3C или цементит. Анализ этой диаграммы показывает, что цементит ведет себя как самостоятельный компонент. Поэтому на диаграмме

даны две согласующиеся друг с другом шкалы концентраций: одна показывает содержание углерода, а другая — количество цементита в процентах. Напомним, что в цементите Fe3C содержится 6,67 % углерода. Поэтому если левая ордината соответствует чистому железу, то правая — цементиту.

Железо может находиться в двух аллотропических формах, которым соответствуют решетки ОЦК и ГЦК (см. рис. 1.4). Если чистое железо претерпевает аллотропическое превращение ОЦК >> ГЦК, т. е. α-Fe >> << γ-Fe при 911 °С, то при сплавлении с углеродом эта температура может снизиться вплоть до 727 °С (рис. 1.12, линия PSK). Температура плавления железа составляет 1539 °С.

Второй компонент рассматриваемой системы сплавов — цементит — имеет более сложную, чем у железа, кристаллическую решет-, ку и плавится при Т = 1250 °С.

Основными фазами и структурными составляющими данной системы, от, которых зависят свойства сплавов и их поведение при на-гружении и нагреве, являются феррит [Ф], аустенит [А] и цементит ГЦ ]. Аустенит — это фаза и различимая в микроскоп в виде зерен структурная составляющая, представляющая собой твердый раствор внедрения углерода в γ-Fe.

В аустените в зависимости от температуры нагрева может раствориться до 2,14 % углерода (при Т = 1147 °С). Атомы растворенного в аустените углерода располагаются в центрах ячеек ГЦК.

Обычно аустенит существует при Т > 727 °С. При комнатной температуре он иногда в небольших количествах может сохраниться только в закаленной стали. Он очень пластичен (6 = 40 — 50 %), его твердость НВ составляет 1700—2000 МПа (170—200 кгс/мм2).

При Т = 727 °С аустенит может содержать только 0,8 % углерода (точка S на рис. 1.12; во всех точках на линии PSK аустенит также содержит 0,8 % углерода, находясь в равновесии с сопутствующим ему на участке PS ферритом, а на участке SK — цементитом).

Для понимания природы свойств равновесных сплавов разбираемой системы при комнатной температуре наибольший интерес представляют феррит и цементит. Дело в том, что при Т < 727 °С, включая и комнатную, все сплавы, охватываемые диаграммой Fe—С (Fe—Fe3C) от 0 % углерода (0 % Fe3C) до 6,67 % углерода (100 % Fe3C), состоят только из этих двух фаз, находящихся в них в разных количественных сочетаниях.

Легко проследить, что количество цементита в сплавах возрастает от 0 до 100 % при 6,67 % углерода. В то же время количество феррита соответственно убывает от 100 % до 0. В связи с этим у сплавов будут возрастать свойства, привносимые цементитом, и снижаться характеристики, определяемые ферритом.

Твердость феррита зависит от фактического количества растворенного в нем углерода и может достигать 800 МПа (80 НВ). Феррит, входящий в состав реальной промышленной стали, благодаря неизбежно попадающим в нее при выплавке и растворяющимся в нем некоторым количествам кремния и марганца имеет более высокую твердость, доходящую до 1000 МПа (100 НВ). Он очень пластичен, его относительное удлинение δ = 50 %. а поперечное сужение ψ = 80 %.

Цементит является самой твердой и хрупкой фазой и структурной составляющей в рассматриваемом ряду сплавов. Его твердость максимальна (второе место после алмаза) и составляет 8000 МПа (800 НВ), а пластичность равна нулю, так как он способен только к небольшим упругим деформациям.

Теперь легко понять, что при увеличении в сплаве содержания углерода вследствие возрастания в нем количества твердого и хрупкого цементита и соответственно уменьшения доли мягкого и пластичного феррита твердость и прочность сплава должны повышаться, а пластичность и вязкость — уменьшаться. При этом, поскольку в данном случае образуется механическая смесь этих двух фаз (Ф + Ц), свойства согласно закону Курнакова изменяются по линейному закону (см. рис. 1.11, а, в соответственно для смесей А + В и α + β)

Таким образом, представленные на диаграмме рис. 1.12 сплавы охватывают собой широкий и противоречивый диапазон механических свойств: высокие пластичность, вязкость; сравнительно небольшая твердость в левой части и огромная твердость с ничтожно малыми пластичностью и вязкостью — в правой.

Все помещенные на этой диаграмме сплавы принято делить на стали и чугуны. К сталям формально относятся сплавы, содержащие менее 2,14 % углерода, остальные сплавы причисляются к чугунам. Перечисленные ранее входящие в состав сталей и чугунов фазы (аустенит, феррит, цементит) могут находиться в них как отдельные структурные составляющие в виде зерен или мелких продолговатых включений. Они также образуют характерные структурные составляющие — механические смеси с некоторыми присущими им признаками — перлит и ледебурит.

Перлит представляет собой механическую смесь тонких пластинок цементита и находящихся между ними более толстых пластинок феррита. Он образуется при 727 °С из аустенита, содержащего 0,8 % углерода.

Аустенит, находящийся в любой части диаграммы состояний выше 727 °С (см. рис. 1.12), остывая и подходя к 727 °С, т. е. к линии PSK, приобретает концентрацию 0,8 % углерода. Распад происходит по формуле

А0,8 727 С Ф0,02 + Ц6,67

(цифровые индексы при фазах означают содержание в них углерода).

Перлит образуется как в сталях, так и в чугунах и играет важную роль в формировании их свойств.

Ледебурит является механической смесью одновременно кристаллизующихся из жидкой фазы при постоянной, равной 1147 °С температуре зерен аустенита и цементита. Ледебурит содержит 4,3 % углерода. Поэтому, когда остывающая жидкая фаза приближается по температуре к линии ЕС (1147 °С), углерода в ней оказывается 4,3 % и она, затвердевая, превращается в хорошо перемешанную смесь зерен цементита и аустенита по формуле

Ж4,3 1147 0С А2,14 + Ц6,67.

При дальнейшем охлаждении содержание углерода в аустените из-за уменьшения растворимости снижается по линии FS и при 727 °С (линия SK) достигает 0,8 %. Аустенит при этом превращается в перлит и, таким образом, ледебурит становится смесью зернышек перлита и цементита. По описанной причине на диаграмме (рис. 1.12) ледебурит с аустенитом обозначен ЛА, а с перлитом — Лп. Ледебурит содержится только в чугунах и отсутствует в сталях.

Понятие о выплавке и формировании качества чугуна и стали. Реальные свойства сталей и чугунов в значительной степени зависят от неизбежно попадающих в них при выплавке других элементов, которые могут или растворяться в феррите и цементите, или образовывать в сплавах твердые или газообразные неметаллические включения. Во всех этих случаях особенно сильно изменяются свойства сталей и надо четко себе представлять хотя бы схематично процесс выплавки стали.

Сущность выплавки стали из чугуна состоит в удалении из него путем окисления излишнего количества углерода до требуемого марочного уровня, а также примесных элементов, содержание которых ограничивается определенными пределами.

Фазовые превращения, рассмотренные выше на трех примерах диаграмм состояния, наблюдаются не только при переходе от жидкого состояния системы (расплава) к твердому, но и в пределах твердого состояния системы при ее охлаждении или, нагревании; в этом случае эти превращения также выражают диаграммами.

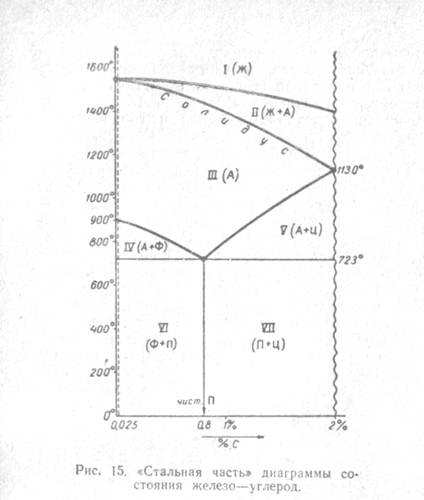

Рассмотрим в качестве примера стальную часть технической диаграммы состояния железо — углерод. Сталью называют сплав Fe (99,975—98%) с С (0,025— 2%). В зависимости от аллотропии железа и количества растворенного углерода различают отдельные структурные составляющие стали:

а) феррит — твердый раствор внедрения углерода

(не выше 0,1%) в α (β,δ)-Fe;

б) аустенит — твердый раствор внедрения углерода

(не свыше 2%) в γ-Fe;

в) цементит—очень твердое химическое соединение

железа с углеродом приблизительного состава Fe3C

(~6,7%С);

г) перлит — эвтектикоподобный сплав феррита и це-

ментита, содержащий 0,8% С;

д) мартенсит — пересыщенный твердый раствор

внедрения углерода в α-Fe (основная составная часть

закаленной стали);

е) ледебурит—механическая смесь (эвтектика)

аустенита и цементита (4,3% С).

Области диаграммы (рис. 15) соответствуют следующим состояниям системы: I — жидкий расплав, II — сосуществование расплава и кристаллов аустенита; III—твердое состояние в виде аустенита; IV —твердое состояние в виде смеси аустенита и феррита; V — твердое состояние в виде смеси аустенита и цементита; VI — твердое состояние в виде смеси  феррита и перлита; VII—твердое состояние в виде смеси перлита и цементита.

феррита и перлита; VII—твердое состояние в виде смеси перлита и цементита.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 3774; Нарушение авторских прав?; Мы поможем в написании вашей работы!