КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы, применяемые для испытания машин на надежность

|

|

|

|

Основная цель испытаний на надежность – определить уровень надежности изделия и оценить его числовыми показателями. Знание уровня надежности машины и его зависимости от основных факторов позволит решить широкий круг вопросов, связанных с разработкой рациональной конструкции машины, с технологией ее изготовления и методами эксплуатации.

Источники информации о надежности машин были рассмотрены выше, откуда видно, что испытанию по показателям надежности машина подвергается на всех стадиях своего жизненного цикла.

При этом применяются разнообразные методы испытаний, начиная от комплексных исследовательских испытаний опытных образцов машины и кончая сбором статистической информации из сферы эксплуатации и ремонта.

Испытания на надежность занимают особое место в общей системе испытаний различных объектов.

По определению, содержащемуся в Руководстве №2 ИСО/МЭК, испытание - это «техническая операция, заключающаяся в установлении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с заданной программой». Поэтому в понятие испытания включаются все возможные способы получения информации о характеристиках объекта: собственно испытания (когда такая информация получается как результат воздействий на объект или при его функционировании), а также отдельные измерения, анализы и проверки.

В зависимости от условий испытаний и определяемых характеристик различают такие виды испытаний, как испытания на функционирование, на стойкость к внешним воздействиям (механическим, климатическим и др.), на надежность и т.д.

В зависимости от поставленных задач применяют также следующие категории испытаний: на стадии разработки - исследовательские, доводочные, предварительные, приемочные; на стадии изготовления - квалификационные, приемо-сдаточные, периодические; при изготовлении и эксплуатации - сертификационные, аттестационные, инспекционные, послеремонтные.

Различные категории испытаний направлены на достижение следующих целей:

• выбрать оптимальные проектные, конструктивные и технологические решения при разработке и доведении изделия до необходимого (заданного) уровня качества и надежности (исследовательские, доводочные, предварительные, приемочные);

• обеспечить стабильность достигнутого уровня качества в процессе изготовления (квалификационные, приемо-сдаточные, периодические, инспекционные);

• установить возможность продолжения эксплуатации или использования изделия, оценить качество его ремонта (периодические, послеремонтные);

• оценить технический уровень изделия (аттестационные);

• защитить рынок и потребителей от продукции, не соответствующей требованиям стандартов, в том числе при международном товарообмене (сертификационные).

На основании результатов испытания принимаются решения о возможности изготовления изделия, серийного его выпуска, сдачи продукции заказчику, выдачи сертификата.

Объектом испытания на надежность могут быть:

образцы, если испытываются свойства материалов, определяющие долговечность изделий (испытания на износостойкость, усталостную прочность, коррозионную стойкость и т.п.);

детали, сопряжения и кинематические пары, если необходимо выявить влияние конструктивных и технологических факторов на срок службы данных сопряжений (испытание подшипников, зубчатых колес, направляющих, шарниров и т.п.);

узлы машины, когда учитывается взаимодействие отдельных механизмов и элементов конструкции и их влияние на технические показатели объекта (испытание коробок скоростей, редукторов, двигателей, гидроагрегатов, систем управления, отдельных целевых узлов машины);

машина в целом, когда учитывается взаимодействие всех механизмов и узлов в машине, условия ее эксплуатации и режимы работы (стендовые и эксплуатационные испытания станков, автомобилей, самолетов и др.);

система машин, когда на показатели надежности влияет взаимодействие отдельных машин, связанных в единый производственный комплекс (надежность работы автоматических линий или цехов на заводе, самолетов с учетом оборудования аэродромов, машин и агрегатов корабля и т.п.).

Таким образом, испытаниям могут подвергаться разнообразные изделия, начиная от простых, обладающих однородными свойствами и одним или несколькими выходными параметрами, и кончая сложными машинами и комплексами.

Объектом испытания может быть данное изделие, специально выполненная его модель (изделие или его часть, выполненные в масштабе) или макет (упрощенное воспроизведение изделия или его части).

Методика испытаний на надежность и их объем зависят от сложности изделия и его специфических особенностей.

Испытания на надежность могут быть исследовательскими, проводимыми для изучения факторов, влияющих на надежность, и контрольными, цель которых - оценка уровня надежности данного изделия.

По месту проведения испытаний они могут быть стендовыми, полигонными и эксплуатационными.

Стендовые испытания позволяют непрерывно вести наблюдение за установленными характеристиками машины, целенаправленно изменять режимы и условия работы объекта испытания.

На стендах испытываются как отдельные узлы и агрегаты машины, так и машина в целом. При разработке методики испытаний нужно стремиться к тому, чтобы режимы и условия испытаний изделия в наибольшей степени соответствовали эксплуатационным.

Стендовые испытания опытного образца машины, ее натурной модели или серийных образцов являются завершающим этапом проектирования и изготовления машины.

В результате испытания должны быть оценены фактические характеристики качества и надежности машины и установлено их соответствие техническим условиям.

Информация, полученная в результате испытания, является основным источником для принятия решений о совершенствовании конструкции, технологии и методов эксплуатации машины.

Эксплуатационные и полигонные испытания опытных и серийных образцов машин широко применяются для получения данных о надежности изделий. При полигонных испытаниях стремятся создать наиболее тяжелые условия эксплуатации, чтобы проверить работоспособность всех узлов и механизмов. Так, опытные образцы автомобилей перед их серийным производством испытываются на специально выбранных или искусственно созданных плохих дорогах и в различных климатических условиях. Эти испытания позволяют выявить недолговечные элементы машины, правильность взаимодействия узлов и механизмов и их работоспособность в тяжелых условиях функционирования машины.

Эксплуатационные испытания представляют собой систему наблюдений за работающими машинами с применением статистических методов обработки информации о возникающих отказах.

Если испытания проводятся в течение всего периода эксплуатации, то они позволяют получить необходимые сведения о качестве и надежности машины, оценить влияние на надежность основных факторов, наметить пути совершенствования конструкции. Основной недостаток эксплуатационных испытаний заключается в том, что полные данные о надежности можно получить лишь через длительный период времени, когда машина может морально устареть. При проектировании новой модели машины информацию о ее надежности из сферы эксплуатации используют для принятия решений об основных изменениях конструкции, а также оценивают возможность применять оправдавшие себя узлы прототипа.

Для ускорения получения информации о надежности часто проводят непродолжительные эксплуатационные испытания (наблюдения), при которых фиксируются возникающие отказы и дается статистическое описание случайного потока отказов.

Оценка параметра этого потока дает определенную информацию об уровне надежности испытываемого объекта.

Наблюдение за работоспособностью машины в течение сравнительно непродолжительного периода ее работы и накопление статистики об отказах часто рассматривают как основное испытание на надежность сложной системы. В действительности при таких эксплуатационных испытаниях фиксируются лишь недопустимые и легко устранимые отказы, а параметрическая надежность объекта не оценивается. Испытания по оценке параметра потока отказов являются необходимым, но далеко не достаточным этапом по определению показателей надежности сложных систем. Главная проблема испытания машины на надежность -оценить возможные изменения выходных параметров за весь установленный ТУ период эксплуатации.

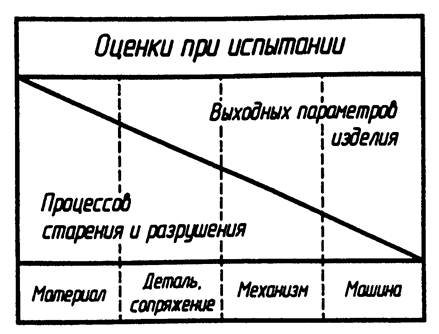

Объектом измерения при испытаниях на надежность могут быть две основные группы характеристик изделия - степень повреждения, как результат процессов старения, и изменение выходных параметров машины.

Оценка процессов повреждения, выходных параметров изделия или того и другого вместе зависит от объекта испытания и поставленных задач. В общем виде можно отметить, что чем сложнее объект испытания, тем большая доля приходится на измерение выходных параметров, что схематично показано на рисунок 1. При испытании материалов исследуются те процессы, которые приводят к его разрушению или изменению свойств. Для деталей и сопряжений, кроме процессов повреждения, определяются, как правило, и их выходные параметры - точность движения, изменение взаимного положения, коэффициент трения и другие.

Рисунок 1 – Характеристики, измеряемые при испытании объекта на надежность в зависимости от его сложности

Для механизмов, узлов и, тем более, машин основным объектом измерения являются их выходные параметры. Процессы повреждения уже исследовались и оценивались при испытании материалов и отдельных элементов машины. При испытании всей машины процессы старения обычно регистрируются лишь для наиболее ответственных элементов, определяющих, в основном, работоспособность сложного изделия, например, износ цилиндров двигателя, направляющих станка и т.п.

Определение показателей надежности сложного изделия является весьма трудной задачей по следующим причинам.

Во-первых, при испытании надо за сравнительно короткий промежуток времени оценить, как будет работать машина в течение длительного периода ее эксплуатации.

Во-вторых, необходимо учитывать, что показатели надежности имеют вероятностную природу, а при испытании опытных образцов можно использовать один-два объекта.

В-третьих, для многих машин характерен широкий диапазон режимов работы и условий эксплуатации.

В настоящее время нет установившихся методов испытания машин на надежность, а идет поиск и апробирование различных вариантов проведения таких испытаний, изыскание новых методов оценки надежности.

Наибольшее распространение получили следующие виды испытаний на надежность:

а. Кратковременные испытания, когда оценивается безотказность работы машины за смену, сутки, неделю или другой сравнительно непродолжительный промежуток времени. Эти испытания выявляют малостойкие и некачественно выполненные элементы, но не могут характеризовать надежность машины за длительный период эксплуатации. Для отказавших деталей определяют наработку на отказ или параметр потока отказов.

б. Ресурсные испытания ставят своей целью оценить ресурс машины по ее основным (выходным) параметрам. Если испытания проводить без форсирования условий работы машины, то их длительность будет весьма велика, а полученные результаты отражают лишь свойства данного объекта при принятых условиях испытания. Поэтому при проведении ресурсных испытаний требуется быстрейшее получение информации за счет применения ускоренных или специальных методов испытания.

в. Ускоренные испытания на надежность часто считают тем ключом, который дает возможность получить показатели надежности за сравнительно короткий промежуток времени. Различают форсированные испытания, основанные на интенсификации процессов, вызывающих отказы или повреждения, и сокращенные, уплотненные по времени испытания без интенсификации этих процессов.

Уплотнение испытаний по времени, как правило, не искажает процесса потери машиной работоспособности, но дает заметный эффект лишь для тех изделий, которые мало загружены в процессе нормальной эксплуатации. Современные машины работают в интенсивных условиях эксплуатации с высоким коэффициентом использования, и применение данного метода ускорения испытаний не дает заметного эффекта.

Форсирование режимов испытания за счет применения более высоких нагрузок, скоростей, температур, по сравнению с эксплуатационными, интенсифицирует процессы повреждения и ускоряет наступление отказа.

Однако такой метод ускоренных испытаний следует применять весьма осторожно, так как работа механизмов при форсированных режимах может вызвать новые явления, не характерные для нормальных условий эксплуатации, и качественно изменить картину отказов. В этом случае пересчет показателей надежности на нормальные условия работы изделия будет иметь формальный характер и может привести к грубым ошибкам.

Существуют многочисленные примеры успешного проведения форсированных испытаний на надежность сравнительно простых изделий с одним ведущим процессом разрушения, например, износом или усталостью. Но попытки проведения таких испытаний для всей машины, как правило, успеха не имеют, особенно, когда это связано с показателями точности ее функционирования.

г. Использование диагностических процедур при испытаниях на надежность. Методы технической диагностики, которые применяются для обнаружения и поиска причин потери изделием работоспособности и установления вида и места возникновения повреждений могут с успехом использоваться и при испытаниях машин на надежность.

В последние годы помимо традиционных методов применения диагностики в процессе эксплуатации машин она используется и при испытаниях новых моделей.

Для этой цели, особенно для объектов с высокими требованиями к надежности, создаются сложные автоматизированные системы диагностирования, которые при помощи датчиков измеряют большое число параметров, обрабатывают эти показания и делают заключение о работоспособности объекта.

Система диагностирования, которая включает объект и применяемые для этой цели средства, относится, по существу, к системам контроля. Специфика технической диагностики заключается в направленности ее методов, когда оценка состояния сложного объекта проводится на основе управления этим объектом, осуществляемым по определенной программе.

Для каждого изделия имеется большое число диагностических признаков, по которым можно судить о его техническом состоянии. Этими признаками могут быть выходные параметры, определяющие работоспособность изделия, повреждения, которые приводят или могут привести к отказу изделия (величины износа, деформации, степень коррозии и т.п.) и косвенные признаки, функционально связанные с работоспособностью изделия (акустические сигналы, температурные поля, наличие в смазке продуктов износа и др.).

Диагностирование может быть функциональным, когда измерения осуществляются во время работы машины, и тестовым, при котором на объект подаются специальные воздействия и по реакции машины судят о ее техническом состоянии.

Для оценки состояния изделия может быть использована теория распознавания незрительных образов, когда по совокупности значений большого числа параметров судят о принадлежности объекта к тому или иному классу. Например, 1-й класс - объект работоспособен; 2-й класс - объект работоспособен, но требует подналадки; 3-й класс - объект неработоспособен и требует ремонта.

В «образ» объекта могут быть включены параметры, характеризующие его качество, спектры эксплуатационных нагрузок, характеристики окружающей среды, показатели оператора и другие компоненты, определяющие работоспособность изделия.

Методы технической диагностики должны быть элементом комплексных исследовательских испытаний машины на надежность.

д. Комплексные исследовательские испытания на надежность.

Этот вид испытаний является завершающим этапом при создании новых моделей машин и должен гарантировать, что установленный уровень надежности будет реализован в процессе эксплуатации машины. Комплексные испытания новых образцов машины являются, как правило, результатом исследовательских работ по оценке тех или иных характеристик машины, по изысканию новых методов измерения параметров, по проверке теоретических расчетов, примененных при проектировании.

В процессе конструктивной доводки сложных машин обычно вначале проводятся лабораторные испытания на надежность (ресурсные испытания) элементов конструкции и отдельных систем.

В лаборатории прочности и надежности проводятся статические и динамические испытания узлов, деталей, систем и агрегатов изделия, вибрационные и усталостные испытания деталей и узлов, испытания на износ отдельных сопряжений и механизмов, а также уплотненные по времени (ускоренные) испытания отдельных узлов и механизмов.

Главную трудность представляют комплексные испытания на параметрическую надежность всей машины, когда необходимо оценить возможные изменения выходных параметров в течение ее длительного использования.

При разработке методик комплексных испытаний машин обычно имеют место две тенденции: стремление сократить продолжительность испытаний и расширить объем информации о работоспособности машины в различных условиях ее эксплуатации.

Эти проблемы частично решаются путем привлечения дополнительных источников информации о надежности и, прежде всего, за счет:

• использования данных о прототипах и о результатах исследования отдельных элементов машины;

• сочетания испытания с прогнозированием параметрической надежности;

• применения методов моделирования процессов старения;

• использования результатов диагностических процедур;

• разработки специальных режимов испытания машины;

• организации наблюдений за «лидером» - новой моделью машины, опережающей другие образцы по продолжительности ее использования.

В различных отраслях машиностроения имеются примеры применения комплексных испытаний опытных образцов машин и агрегатов, отражающих их специфику и учитывающих научно-технический потенциал отрасли. Так, можно упомянуть известную методику фирмы Schenk для испытания автомобилей по диагностическим характеристикам и на усталостную прочность, эквивалентные испытания газотурбинных авиационных двигателей и др.

Методики оригинальных исследований для оценки характеристик новых моделей машин и разработка на этой основе более совершенных конструкций являются, как правило, достоянием фирм.

Оценивая различные методы испытания машин на параметрическую надежность, можно отметить и их недостатки.

1. Нет общей методологии комплексных испытаний. Для каждой машины, в зависимости от ее специфики и научно-технического потенциала отрасли, ищут свои пути решения этой проблемы.

2. При испытаниях, как правило, не учитывается вероятностная природа всех процессов, влияющих на выходные параметры изделия.

3. Прогнозирование возможного изменения выходных параметров и моделирование наиболее характерных для машины процессов изнашивания еще не стали органическим элементом комплексного испытания.

4. Возможности диагностических методов используются часто не полностью и не находятся во взаимодействии с другими процедурами испытательного процесса.

5. Возможности ЭВМ чаще всего используются для обработки экспериментальных данных, реже для управления испытанием, и лишь в отдельных случаях создается единая программа, которой предусмотрено также моделирование процессов изнашивания и прогнозирование показателей надежности.

В рассмотренном ниже программном методе испытания машин по показателям качества и параметрической надежности сделана попытка устранить указанные недостатки. Метод апробирован при испытании прецизионных металлорежущих станков.

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 7129; Нарушение авторских прав?; Мы поможем в написании вашей работы!