КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разрушение в металлических конструкциях

|

|

|

|

А б в

Рис. 10. Схемы цилиндрического образца на различных стадиях растяжения:

а — образец до испытания (/0 и d0 — начальные расчетные длина и диаметр); б — образец, растянутый до максимальной нагрузки (/р и dр — расчетные длина и диаметр образца в области равномерной деформации); в — образец после разрыва (lК — конечная расчетная длина; dk — минимальный диаметр в месте

разрыва)

Прочность при статических нагрузках оценивается временным сопротивлением s в и пределом текучести s т; s в - это условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца (предел прочности на растяжение); s т - напряжение, при котором начинается пластическое течение металла.

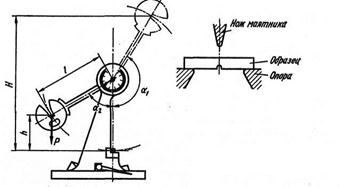

Рис.11. Схема испытаний ударной вязкости

Прочность при динамических нагрузках определяют по данным испытаний:

а) на ударную вязкость (разрушение ударом стандартного образца на копре)

Основным динамическим испытанием является метод испытания на ударный изгиб (ГОСТ 9454-78) с определением ударной вязкости металла. Метод основан на разрушении образца с надрезом одним ударом маятникового копра (рис. 11).

Образец устанавливают на опорах копра и наносят удар по стороне образца, противоположной надрезу. Ударная вязкость Дж/ м2:

КС = AIF,

где А - работа, затраченная на разрушение образца, Дж; F - площадь образца в месте надреза, м2.

б) на усталостную прочность (определение способности материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок),

Большинство разрушений деталей и конструкций при эксплуатации происходит в результате циклического нагружения. Металл, подверженный такому нагружению, может разрушаться при более низких напряжениях, чем при однократном плавном нагружении.

Процесс постепенного накопления повреждений в материале при действии циклических нагрузок, приводящий к образованию трещин и разрушению, называют усталостью. Свойство материалов противостоять усталости называют выносливостью.

в) на ползучесть (определение способности нагретого материала медленно и непрерывно деформироваться при постоянных нагрузках).

2) Пластичность - это способность материала получать остаточное изменение формы и размера без разрушения. Пластичность характеризуется относительным удлинением d при разрыве, %:

d = (/к - /0) 100% / /к,

где /к - длина образца после разрыва, мм; /0 - первоначальная длина образца, мм (рис.19).

3)Твердость - это способность материала сопротивляться внедрению в него другого, не получающего остаточных деформаций тела.

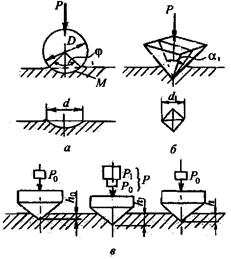

Рис. 12. Методы определения твердости: а — по Бринеллю; б — по Виккерсу; в —по Роквеллу;

Значения твердости, определенные различными методами, пересчитывают по таблицам и эмпирическим формулам. Например, твердость по Бринеллю (НВ, МПа) (ГОСТ 9012-59) определяют из отношения нагрузки Р, приложенной к шарику, к площади поверхности полученного отпечатка шарика Fотп (рис. 12, а)

HB=PI Fотп

По методу Роквелла (рис. 12,в) (ГОСТ 9013-59)в испытуемую поверхность вдавливают алмазный конус с углом при вершине 120° или стальной шарик малого диаметра. Число твердости HR обратно пропорционально глубине внедрения алмазного конуса. В зависимости от шкалы прибора введены следующие обозначения чисел твердости: HRA, HRB и HRC. При нагрузках на алмазный конус по шкале С и шкале А проводят измерения просто твердых или очень твердых и тонких материалов. Шкала В предназначена для испытания мягких материалов.

Метод Виккерса (рис. 12, б) (ГОСТ 2999-75) позволяет измерять твердость как мягких, так и очень твердых материалов и сплавов. Твердость HV определяется по диагонали отпечатка d1 от вдавливаемой алмазной пирамиды.

К физическим с войствам металлов и сплавов относятся температура плавления, плотность, температурные коэффициенты линейного и объемного расширения, электросопротивление и электропроводимость.

Физические свойства сплавов обусловлены их составом и структурой.

К химическим свойствам относятся способность к химическому взаимодействию с агрессивными средами, а также антикоррозионные свойства. Способность материала подвергаться различным методам горячей и холодной обработки определяют по его технологическим свойствам.

К технологическим свойствам металлов и сплавов относятся литейные свойства, деформируемость (ковкость), свариваемость и обрабатываемость режущим инструментом. Эти свойства позволяют производить формоизменяющую обработку и получать заготовки и детали машин.

К эксплуатационным свойствам в зависимости от условия работы машины или конструкции относят износостойкость, коррозионную стойкость, хладостойкость, жаропрочность, жаростойкость, антифрикционность материала и др.

Износостойкость - способность материала сопротивляться поверхностному разрушению под действием внешнего трения. Коррозионная стойкость - сопротивление сплава действию агрессивных кислотных и щелочных сред. Хладостойкость - способность сплава сохранять пластические свойства при температурах ниже О °С. Жаропрочность - способность сплава сохранять механические свойства при высоких температурах. Жаростойкость - способность сплава сопротивляться окислению в газовой среде при высоких температурах. Антифрикционность - способность сплава прирабатываться к другому сплаву. Эти свойства определяются в зависимости от условия работы машин или конструкций специальными испытаниями.

При выборе материала для создания технологической конструкции необходимо комплексно учитывать его прочностные, технологические и эксплуатационные характеристики.

СХЕМА ПРЕВРАЩЕНИЙ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ИЗДЕЛИЯ МАШИНОСТРОЕНИЯ

1. Упругая деформация,вызванная действием внешних нагрузок или температуры;

2. Текучесть;

3. Бринелирование;

4. Вязкое разрушение;

5. Хрупкое разрушение;

6. Усталость: многоцикловая, малоцикловая, термическая, ударная, коррозионная;

7. коррозия: химическая, электрохимическая, щелевая,, точечная, межкристаллическая, биологическая, эрозионная;

8. Износ: адгезионный, абразивный, коррозионный, поверхностный усталостный и т.д.

9. Ползучесть;

10. тепловой удар;

11. Радиационное повреждение;

12. Выпучивание (локальное или потеря общей устойчивости).

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 560; Нарушение авторских прав?; Мы поможем в написании вашей работы!