КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Волочение, применяемый инструмент и оборудование

|

|

|

|

Прессование, применяемый инструмент и оборудование. Виды прессования.

Прокатка, ее виды. Понятие о прокатном производстве.

Нагрев и нагревательные устройства.

Явления возврата и рекристаллизации.

Сущность обработки давлением. Пластическая деформация металлов.

Тема 20. Прокатка, прессование и волочение.

Вопросы:

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

Все процессы обработки металлов давлением основаны на использовании пластичности металла.

Для пластической деформации металла необходимо напряжение, которое больше предела его упругости σуп и меньше предела прочности σв (чтобы не получилось трещин). Пластическая деформация является следствием сдвигов, происходящих внутри и по границам зёрен.

2. Явление возврата и рекристаллизации. При нагреве наклепанного металла его структура из термодинамически неустойчивого состояния наклепа переходит постепенно в устойчивое равновесное состояние. Это сопровождается изменениями в свойствах металла.

Начальное частичное снятие искажений кристаллической решетки при нагреве называется возвратом. При возврате уменьшаются твердость, прочность металлов, повышается пластичность, У сталей возврат наблюдается при нагреве до 200…300 °С.

При дальнейшем нагреве происходит полное снятие искажений кристаллической решетки, образование и рост зерен за счет наклепанных, восстановление пластичности металла. Образование новых зерен называется рекристаллизацией, а температуру, при которой начинают возникать новые мельчайшие зерна – температурой рекристаллизации (порогом рекристаллизации): Трекр ≈ 0,4Тпл.

3. Нагрев и нагревательные устройства. Рассмотрим изменения механических свойств отожженной мягкой (0,3 % С) стали в зависимости от температуры ее нагрева. При нагреве выше 300°С идет процесс разупрочнения стали, увеличивается пластичность и облегчается обработка давлением, следовательно, для такой обработки нагрев стали должен быть достаточно высоким, однако нельзя допускать пережога, который наблюдается при нагреве, близком к температурам линии солидуса.

Пережженный металл является неисправимым браком. Ниже зоны пережога лежит зона перегрева, выражающаяся резким ростом зерна аустенита, что приводит к образованию крупнозернистой структуры, определяющей пониженную пластичность при обработке давлением и пониженную прочность охлажденных изделий. Перегретый металл также является браком, но его можно исправить отжигом или нормализацией.

Пережженный металл является неисправимым браком. Ниже зоны пережога лежит зона перегрева, выражающаяся резким ростом зерна аустенита, что приводит к образованию крупнозернистой структуры, определяющей пониженную пластичность при обработке давлением и пониженную прочность охлажденных изделий. Перегретый металл также является браком, но его можно исправить отжигом или нормализацией.

Заканчивать обработку давлением следует также при оптимальной температуре; продолжение обработки при более низкой температуре приводит к неполной рекристаллизации и наклепу.

Печи для нагрева заготовок делятся на пламенные (нагреваемые при сжигании мазута или газа) и электрические. По распределению тепла в рабочем пространстве печи разделяются на камерные и методические. Рис.24

В небольших (площадью до 2,5 м2) камерных печах температура по всему пространству одинакова; в них нагревают мелкие заготовки, допускающие ускоренный разогрев.

Крупные слитки нагревают в камерных регенеративных печах с выдвижным подом или в колодцевых печах (колодцах).

В электрических и муфельных печах с защитным газом производится безокислительный нагрев. При обработке с таким нагревом потери от угара сокращаются в 4…5 раз.

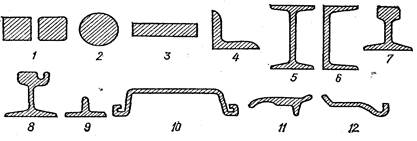

4. Прокатка. Прокат – готовые изделия или заготовки для последующей обработки ковкой, штамповкой, прессованием (выдавливанием), волочением или резанием. В зависимости от вида прокат делят на сортовой, листовой, трубным, периодический и специальный, На рис. 28 приведены виды сортового проката общего назначения: 1 – квадратный; 2 – круглый; 3 – полосовой; 4 – угловой; 5 – двутавровый; 6 – швеллерный; 9 – тавровый и некоторые виды сортового проката специального назначения – 7 и 8 – рельсовый; 10 – шпунтовый; 11 – полоса для башмаков гусениц тракторов; 12 – полоса для ободьев колес автомобилей.

Рис.25

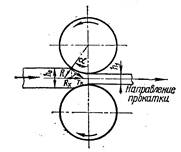

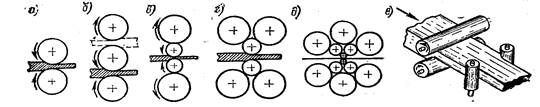

Существуют три основные вида прокатки: продольная (для сортовых и фасонных профилей), поперечная и поперечно-винтовая (для тел вращения), При продольной прокатке (рис. 26) валки вращаются в разные стороны, деформируя заготовку, толщина (высота) h0 которой уменьшается, а длина и ширина увеличиваются.

Валки для прокатки отливают из отбеленного чугуна или выковывают из углеродистой или легированной стали. Их делают гладкими (применяют при прокатке листов), или калиброванными с ручьями (канавками) по окружности (для сортового и фасонного проката). Профиль, составленный смежными ручьями двух валков, называют калибром. При поперечной прокатке (рис. 27, а) валки 1 вращаются в одном направлении и оси их параллельны, а заготовка 2 деформируется ими при вращении вокруг своей оси.

Рис.29 Рис.27

Методом поперечной прокатки получают, например, зубчатые колеса и звездочки цепных передач на специальных станках с зубчатыми валками.

Поперечно-винтовая (косая) прокатка широко применяется при производстве бесшовных труб из сплошной заготовки (рис. 27, б). Валки 1 вращаются в одном направлении, а оси их расположены под некоторым углом, поэтому заготовка 2 при обработке не только вращается, но также и перемещается вдоль своей оси. Для получения правильной формы и гладкой поверхности отверстия трубы (гильзы) в зоне образования отверстия устанавливается оправка 3. Прокатные станы различают по назначению, количеству валков в клети, количеству клетей и схеме их расположения.

По назначению прокатные станы делятся на обжимные (блюминги и слябинги), заготовочные, сортовые, листовые и специальные. Вначале слиток прокатывают на обжимном стане, затем на заготовочном и, наконец, на сортовом, листовом или специальном,

По количеству валков и их расположению станы продольной прокатки делят на двух-, трех-, четырех- и многовалковые, а также универсальные (рис.28).

Рис.28

5. Прессование – способ получения изделий путем выдавливания нагретого до температуры горячей обработки давлением металла, находящегося в специальном штампе. Этим способом изготовляют прутки и трубы из цветных металлов и реже из стали. Прессование проводят на горизонтальных и вертикальных гидравлических прессах специальной конструкции.

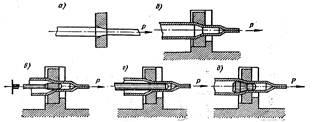

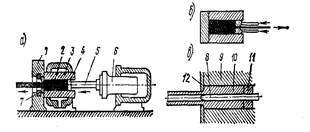

Применяют два метода прессования: прямой и обратный. При прямом методе направления течения прессуемого металла и плунжера пресса совпадают (рис. 30, а). Этот метод применяют для получения изделий с высокой чистотой обработанной поверхности. При обратном методе течение прессуемого металла направлено навстречу движению плунжера (рис. 30, б). Обратный метод требует меньшего усилия для прессования и остаток металла в контейнере меньше, чем при прямом прессовании, однако в силу меньшей деформации пруток сохраняет следы структуры литого металла.

Прессуют медь, свинец, алюминий, цинк, магний и их сплавы и сталь из мерных заготовок. Все металлы и сплавы, кроме свинцовых, прессуют горячими.

Рис.29 Рис.30

Прессованием получают изделия различного профиля с размером сечения до 400 мм.

6. Волочение – способ холодной обработки металлов давлением, при котором обрабатываемый металл протягивается через калиброванное отверстие в волоке с целью уменьшения сечения исходной заготовки (рис. 29). Обычно за один проход сечение уменьшается не более чем на 30%. Волочением изготовляют проволоку, трубки, фасонные профили из стали, меди, латуни и других сплавов. Волоки (фильеры) – инструменты для волочения – изготовляют из легированных инструментальных сталей, твердых сплавов, алмазов.

Волочильные станы в зависимости от характера работы тянущего устройства делят на барабанные и с прямолинейным движением. Барабанные волочильные станы применяют для волочения проволоки, которая наматывается на вращающийся тянущий барабан. Волочильные станы с прямолинейным движением (цепные, реечные и винтовые) применяют для волочения прутков и труб. Для уменьшения трения между заготовкой и во-локой заготовку смазывают минеральным маслом. Волочение применяют преимущественно для изготовления проволоки диаметром от 0,002 до 4 мм, а также для калиброванных прутков и труб из прессованной заготовки.

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 3509; Нарушение авторских прав?; Мы поможем в написании вашей работы!