КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Понятие о режимах резания

|

|

|

|

Главное движение и движение подачи. Виды механической обработки резанием.

Понятие о процессе резания и образовании стружки.

Тема 27. Основы учения о резании металлов, понятие о режимах резания.

Вопросы:

1. Большинство деталей машин заданных формы, размеров и точности получают путем снятия стружки – обработкой резанием.

Процесс резания возможен только при непрерывном относительном взаимном перемещении обрабатываемой заготовки и лезвий режущего инструмента. Заготовки и режущие инструменты приводятся во взаимосогласованные движения механизмами станков.

Резание металлов сопровождается сложной совокупностью различных деформаций – смятия, сдвига, среза, сопровождающихся трением отделившейся стружки о переднюю поверхность резца и трением поверхности резания о заднюю поверхность резца.

Основы резания остаются постоянными независимо от того, каким инструментом (резцом, фрезой, сверлом) производится обработка; изменяется лишь схема обработки.

На рис. 41, а приведена схема образования стружки при резании. Резец 3, перемещаемый в направлении стрелки Б, передней поверхностью 2 сминает и скалывает частицы металла, лежащие выше плоскости ВА, причем образующаяся стружка 1 состоит из отдельных элементов: а, б, в, г, д …

Вначале инструмент режущей кромкой внедряется в массу заготовки около точки А; далее при своем движении инструмент передней поверхностью давит на верхний слой металла и отрывает его от основной массы заготовки (рис. 41, б). При этом срезаемый слой претерпевает сложную пластическую деформацию и когда создавшиеся в этом слое напряжения превзойдут прочность металла, происходит относительный сдвиг частиц (скалывание) и образуется элемент стружки а (показан штриховой линией). Далее части припуска последовательно переходят в стружки (б, в, г, д и т. д.).

Плоскость, в которой происходит скалывание элементов, называется плоскостью скалывания, а угол, образованный этой плоскостью и поверхностью резания, – углом скалывания. Величина угла скалывания зависит от свойств материала, геометрии инструмента, режима резания и колеблется в пределах от 145 до 155°. Внутри каждого элемента стружки наблюдаются плоскости скольжения, образующие текстуру стружки, как показано на элементах а, б, в (рис. 41, а).

Рис. 41

Пластическая деформация распространяется также вглубь заготовки на некоторую величину h (рис. 41, в), в результате чего возникает наклеп под обработанной поверхностью, образуются остаточные напряжения. Нагрев при резании также изменяет свойства срезаемого и поверхностного слоев заготовки.

Деформация металла срезаемого слоя заготовки увеличивается с увеличением его пластичности. Геометрия резца также влияет на усадку: усадка увеличивается с увеличением радиуса при вершине резца и уменьшается с увеличением углов φ и γ, а также с применением смазочно-охлаждающих жидкостей.

Коэффициент продольной усадки С, определяется из выражения:

ξ = L о/ L,

где L о – путь резца по обработанной поверхности; L – длина стружки (см. рис. 41, в).

При обработке мягких углеродистых сталей, меди образуется сливная стружка (рис. 41, в), отдельные элементы которой явно не выражены; при этом ξ = 2…3. При обработке твердых сталей образуется стружка скалывания (рис. 41, а) с ξ = 1,5…1,8; при обработке чугунов и других хрупких металлов – стружка надлома (рис. 41, г), здесь ξ = 1,1…1,2.

Вследствие большого давления и высоких температур в зоне резания в определенных условиях на резце образуется нарост (рис. 42) из сильно деформированных частиц металла заготовки, временно застаивающихся на передней поверхности резца.

Рис.42

Нарост увеличивается за счет новых наслаивающихся частиц, пока не сорвется и отойдет со стружкой (со стороны передней поверхности резца) или будет увлечен заготовкой (со стороны задней поверхности резца). Наросты возникают хаотично (до 200 раз в секунду), частота образования их зависит от пластичности и вязкости обрабатываемого металла, геометрии резца и скорости резания.

Образование наростов оказывает вредное влияние на процесс резания и качество обработки: увеличивает шероховатость обработанной поверхности, снижает точность обработки, может вызывать вибрации системы станок–приспособление–инструмент–деталь. С увеличением скорости резания частота образования наростов уменьшается, а при скорости резания 50…70 м/мин и выше наросты не возникают.

2. В процессе обработки резанием различают рабочее движение двух видов: главное движение резания и движение подачи.

Главное движение, имея наибольшую скорость, определяет направление и скорость деформаций в материале срезаемого слоя и тем самым направление схода стружки и ее форму. Поэтому скорость главного движения является скоростью резания.

Движение подачи обеспечивает проникновение лезвия инструмента в новые слои материала. Как главное движение, так и движение подачи может быть вращательным, поступательным (возвратно-поступательным), комбинацией этих двух; движений и сообщается как детали, так и инструменту.

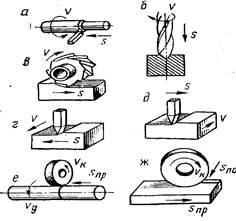

В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки материалов резанием (рис.43): точение, сверление, фрезерование, строгание и шлифование.

Рис.43 Основные методы обработки материалов резанием:

а – точение; б – сверление; в – фрезерование; г, д – строгание; е, ж – шлифование

Точение производится резцами, заготовке сообщается вращательное главное движение, а инструменту – поступательное движение – подача. При сверлении главное (вращательное) движение и (поступательное движение) подача сообщаются инструменту (сверлу).

При фрезеровании главное (вращательное) движение сообщается инструменту (фрезе), а (поступательное движение) подача – заготовке. Резец при поперечном строгании совершает главное (возвратно-поступательное) движение, а заготовка (периодическое поперечное поступательное движение) – подачу. При продольном строгании заготовка совершает главное (возвратно-поступательное) движение, а резец – подачу (прерывистое поперечное поступательное движение).

При шлифовании главное движение всегда вращательное, осуществляется шлифовальным кругом. При круглом шлифовании заготовке сообщается вращательное движение (круговая подача) и одновременно осуществляется ее возвратно-поступательное движение (продольная подача), а также радиальная подача круга (периодическое движение, перпендикулярное к оси заготовки). При плоском шлифовании круг совершает главное (вращательное) движение и периодические поперечную и радиальную подачи, а заготовка – возвратно-поступательное движение, продольную подачу.

3. Силы резания при точении. При резании на резец действуют силы давления срезаемого слоя и обрабатываемой заготовки, а также силы трения о резец сходящей стружки и поверхности резания заготовки.

При сложении этих сил образуется равнодействующая сила Р (см. рис. 44), которая в пространстве направлена по-разному в зависимости от геометрии резца, его установки, глубины резания и подачи, свойств обрабатываемого материала и других факторов. В связи с этим силу Р трудно измерить; для удобства измерений и расчетов эту силу представляют разложенной в пространстве по системе прямоугольных координат на три составляющие: силу резания Р z, силу подачи Р х, радиальную силу Р у.

Рис.44

Сила Р z определяет крутящий момент на шпинделе, эффективную мощность резания. По этой силе рассчитывают на прочность звенья привода шпинделя. Она определяется по формуле:

Р z =C pz t Xpz S Уpz,

где С – коэффициент, зависящий от свойств обрабатываемого материала; х и у – соответственно показатели степеней при глубине резания и подаче. При обработке чугуна, стали, бронзы х ≈1, у ≈ 0,75.

Для более точных расчетов Р z учитывают скорость резания, величину углов резца, материал его режущей части, наличие и вид охлаждающей жидкости и т. д. Сила Р z измеряется в плоскости резания.

Сила Р х измеряется в плоскости, параллельной основной, и направлена в сторону, обратную подаче; она используется для расчетов на прочность звеньев цепи подачи станка.

Сила Ру измеряется в той же плоскости, что и сила Р х, и направлена перпендикулярно к силе Р х. Силы Р z, Р х, и Р у могут быть измерены инструментальными динамометрами или рассчитаны. Сила Р х составляет 10…25 % от Р z, а сила Р у – 30…50 % от Р z.

Определение рационального режима резания. Назначенный для обработки заготовки режим резания (глубина резания, подача, скорость) определяет основное технологическое время на ее обработку и соответственно производительность труда.

Работа резания переходит в тепло. Со стружкой уходит 80 % тепла и более, остальное распределяется между резцом, заготовкой окружающей средой. Под влиянием тепла изменяются структураи твердость поверхностных слоев резца и его режущая способность, изменяются также и свойства поверхностного слоя заготовки. Режимы резания для каждого случая могут быть рассчитаны по эмпирическим формулам с учетом свойств обрабатываемого материала, установленной нормативами стойкости резца, его геометрии и применяемого охлаждения, а также с учетом точностных параметров обработанной заготовки, особенностей станочного оборудования и оснастки.

Назначение режимов резания начинают с определения максимально допустимой глубины резания, затем определяют допустимую подачу и скорость резания.

Скорость резания υ – путь, пройденный в минуту точкой, лежащей на обрабатываемой поверхности относительно режущей кромки резца; ее определяют по формуле:

где υт – скорость резания при заданной стойкости, м/мин (стойкостью инструмента называют время его работы до переточки); C υ – коэффициент, характеризующий обрабатываемый материал и нормальные условия его обработки; х υ и у υ – соответственно показатели степеней при глубине резания и подаче; К – коэффициент, учитывающий конкретные условия обработки (наружное, внутреннее или поперечное точение, вид инструментального материала, охлаждение).

Такой расчет рационального режима трудоемок и применяется на практике при внедрении новых инструментальных и конструкционных материалов. По расчетам, проверенным практикой, составляют нормативы по выбору режимов резания в виде таблиц.

Когда определена скорость резания v, можно определить частоту вращения шпинделя п (об/мин):

п = 1000υ/(πD),

что следует из формулы υ = π Dn /1000, где D – диаметр заготовки, мм.

Мощность при точении. По рассчитанным силе резания и скорости резания определяют мощность, необходимую на резание:

N p = Р zυ/60.

Зная КПД станка η (коэффициент, учитывающий затраты мощности на приведение в действие механизмов главного движения и движения подачи), можно определить мощность двигателя, Вт:

Nдв = N р/η.

Тема 28. Классификация металлорежущих станков. Типовые механизмы металлорежущих станков

Вопросы:

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 2573; Нарушение авторских прав?; Мы поможем в написании вашей работы!