КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расточные станки и работы, выполняемые на них

|

|

|

|

Работы, выполняемые на сверлильных станках.

Разновидности сверлильных станков.

Приспособления и вспомогательный инструмент сверлильных станков.

Инструменты, применяемые на сверлильных станках.

Процесс сверления и его особенности.

Тема 30. Сверление, зенкерование, развертывание. Сверлильно-расточные станки

Вопросы:

1. Сверление – это процесс образования отверстий в сплошном металле режущими инструментами (сверлами). По конструкции сверла подразделяются на спиральные, перовые, центровочные, для глубокого сверления и др.

Элементами режима резания при сверлении являются глубина резания t (мм), подача S (мм/об), скорость резания υ (м/мин).

Глубина резания при сверлении отверстий в сплошном материале составляет половину диаметра сверла:

t = D1/2,

где D1 – диаметр сверла, мм.

При рассверливании отверстий глубина резания:

где D1 и D2 – диаметр отверстий до и после рассверливания, мм.

Подача – перемещение сверла вдоль оси за один его оборот. Так как сверло имеет две главные режущие кромки, то подача Sz (мм/зуб), приходящаяся на каждую из них, определяется по формуле:

Sz = S/2.

Скорость резания при сверлении – окружная скорость вращения наиболее удаленной точки режущей кромки от оси сверла. Скорость резания определяют по формуле:

где D – наружный диаметр сверла, мм; n – частота вращения сверла, об/мин.

Особенностью сверления является то, что процесс резания протекает в более сложных и тяжелых условиях, чем при точении, а сверло имеет менее благоприятную геометрию рабочей части. В процессе резания при сверлении затруднен отвод стружки. При ее удалении происходит трение стружки о поверхность канавок сверла, а также трение сверла о поверхность отверстия. Это приводит к повышенному тепловыделению и деформации стружки и, как следствие, к заклиниванию сверла и его поломке.

2. Спиральное сверло – наиболее распространенный режущий инструмент при сверлении и рассверливании. Оно состоит из рабочей части, шейки, хвостовика (конического или цилиндрического) и лапки. У сверл с цилиндрическим хвостовиком лапки отсутствуют.

Рис.52 Инструменты для обработки отверстий на сверлильных станках

Рабочую часть составляют режущая и направляющая части. Направляющая часть предохраняет сверло от увода в сторону. Ленточки снижают трение сверла об обработанную поверхность, так как уменьшается площадь соприкосновения инструмента с поверхностью отверстия. Главные задние поверхности, пересекаясь друг с другом, образуют поперечную режущую кромку (перемычку), которая врезается в металл и центрирует сверло при работе.

Зенкерами обрабатывают предварительно просверленные отверстия, а также отверстия в литых и штампованных заготовках. Зенкер (рис.52, а) имеет те же части и элементы, что и сверло, но в отличие от сверла он может иметь три и более зубьев и такое же число режущих кромок. У зенкера нет поперечной кромки, что повышает его прочность и жесткость. По типу крепления зенкеры различают хвостовые (рис.56, а и б) и насадные (рис.52, в).

Развертками (рис.52, г...е) окончательно обрабатывают отверстия после растачивания или зенкерования. Они имеют те же режущие элементы, что и сверло, но изготовляются с числом зубьев от 6 до 12 с прямыми или винтовыми канавками. По типу крепления развертки, так же как зенкеры, различают хвостовые и насадные.

Машинными и ручными метчиками (рис. 52, ж) нарезают резьбу в отверстиях на сверлильных станках. Они имеют режущую (заборную) часть, которая выполняет основную работу резания, калибрующую часть, окончательно формирующую профиль резьбы.

3. При обработке на сверлильных станках применяют различные приспособления (рис.57) для установки и закрепления заготовок на столе станка.

Машинные тиски (рис.53, а) чаще всего применяют для закрепления заготовок. При сверлении сквозных отверстий заготовку устанавливают в тисках на подкладках, чтобы обеспечить свободный выход сверла из отверстия.

Простые (рис.53, б) и универсальные угольники используют при сверлении параллельных отверстий или отверстий, расположенных под углом к установочной плоскости.

На призмах (рис.53, в) устанавливают заготовки цилиндрической формы при сверлении в них отверстий. Закрепляют заготовки прижимными планками, прихватывая болтами. Крупные заготовки устанавливают на столе (рис.53, г) станка и закрепляют прижимными плавками и болтами.

Рис. 53. Приспособления для установки заготовок на столе сверлильного станка:

а – машинные тиски; б – угольники; в – призмы; г – стол

Кондукторы применяют при сверлении без разметки одного или нескольких точно расположенных отверстий в деталях, обрабатываемых большими партиями. Направляющие втулки обеспечивают определенное положение режущего инструмента относительно обрабатываемой детали.

Рис.54 Патроны:

а – универсальный трехкулачковый; б – быстросменный.

Универсальные трехкулачковые патроны (рис.54, а) служат для крепления режущих инструментов с цилиндрическим хвостовиком. Патрон с вставленным инструментом затягивают вручную или с помощью ключа. Эти патроны применяют, когда обработка ведется одним инструментом.

Быстросменные патроны (рис.54, б) применяют в тех случаях, когда приходится часто менять инструменты в процессе работы. Эти патроны позволяют заменять режущий инструмент без выключения шпинделя станка. Инструмент закрепляют в сменной втулке 4 и вставляют в центральное отверстие корпуса патрона. При этом шарики 2 попадают в лунки 3 втулки и удерживаются опущенной вниз муфтой 1. При смене инструмента муфта поднимается, шарики вытесняются из лунок и втулка с инструментом вынимается. Пружинные кольца ограничивают перемещение муфты 1 вверх и вниз.

Предохранительные патроны, которые могут передавать строго ограниченный крутящий момент, применяют на сверлильных станках при нарезании резьбы для предупреждения поломки метчиков в глухих отверстиях.

Переходные конические втулки применяют для закрепления режущего инструмента с коническим хвостовиком, когда конус хвостовика инструмента меньше конуса отверстия шпинделя станка.

Оправки применяют на сверлильных и расточных станках для установки и закрепления резцов, специального инструмента, а также в качестве удлинителей.

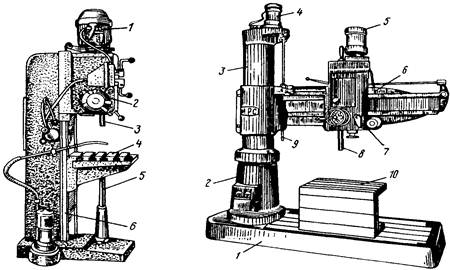

3. Из сверлильных станков наибольшее распространение получили станки с вертикальным расположением шпинделя.

Вертикально-сверлильные станки применяют в цехах единичного и мелкосерийного производства. Наибольший диаметр обработки от 6 мм для настольных станков до 75 мм для тяжелых станков.

На рис. 55 показан вертикально-сверлильный станок модели 2Н118 (наибольший диаметр сверления по стали 15…18 мм). Обрабатываемую заготовку устанавливают и закрепляют на столе 4 станка с помощью прихватов или закрепляют в приспособлении, которое устанавливают на столе. Установочное перемещение стола по вертикальным направляющим станины 6 производится при вращении винта 5. Инструмент крепят в шпинделе 3, получающем главное (вращательное) движение от электродвигателя 1 через коробку скоростей и автоматическое движение подачи от коробки подач (обе коробки находятся под кожухом 2). Шпиндель имеет 12 частот вращения и 9 различных подач.

Радиально-сверлильные станки предназначены для обработки отверстий в тяжелых заготовках, установка которых на вертикально-сверлильном станке невозможна или неудобна. Если для обработки на вертикально-сверлильном станке ось отверстия заготовки необходимо совместить с осью шпинделя, то на радиально-сверлильных станках, наоборот, шпиндель устанавливается в нужном положении, а заготовка остается неподвижной. Шпиндель 8 (рис. 56) расположен в сверлильной головке 7, в которой смонтированы также коробки скоростей и подач. Главное движение и движение подачи передаются шпинделю от электродвигателя 5. Для установки шпинделя в той или иной точке над заготовкой сверлильная головка имеет две степени подвижности: она может перемещаться по направляющим рукава 6 и вместе с ним поворачиваться около оси колонны 2. На поворотной гильзе 3 находится электродвигатель 4, служащий для подъема рукава с помощью винта 9. Колонна опирается на фундаментную плиту 1; на ней же устанавливается обрабатываемая заготовка или съемный стол 10 при обработке небольших заготовок.

Рис.55 Рис.56

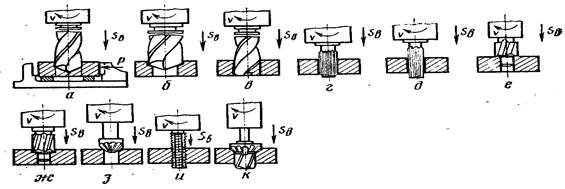

2. На сверлильных станках выполняют:

Сверление (рис.57, а) производят спиральными сверлами, которые закрепляют во вспомогательных инструментах и устанавливают в шпинделе станка.

Рассверливанием получают отверстия диаметром свыше 40 мм. Сначала сверлят отверстие диаметром до 15 мм, затем рассверливают его до требуемого размера другим сверлом (рис.57, б). Отверстие после сверления и рассверливания получают 12-го квалитета.

Зенкерование (рис.57, в) является промежуточной операцией между сверлением и развертыванием. Припуск под зенкерование зависит от диаметра зенкера и изменяется в пределах 0,5...3 мм. Для зенкеров, оснащённых режущими элементами из твердых сплавов, припуск берётся 0,5...1,5 мм. Зенкерованием обрабатывают отверстия до 10...11-го квалитета точности.

Рис.57 Схемы обработки заготовок на вертикально-сверлильных станках

Развертывание (рис.57, г и д) – процесс окончательной обработки отверстия после растачивания или зенкерования. Его разделяют на черновое (припуск 0,15…0,5 мм) и чистовое (припуск 0,05...0,2мм). Отверстия получаются 7...9-го квалитета точности.

Зенкованием получают в отверстиях цилиндрические (рис.57, ж) и конические (рис.57, з и к) углубления под головки болтов, винтов, заклепок и др. В качестве инструментов служат специальные зенкеры – зенковки.

Цекование (рис.57, е) – обработка торцевой поверхности отверстия торцевым зенкером (цековкой) для перпендикулярности плоской торцевой поверхности.

Нарезание резьбы (рис.57, и) на сверлильных станках выполняют машинными метчиками, у них в отличие от ручных метчиков изменён хвостовик и есть кольцевая выточка для установки их в быстросменном патроне.

3. Расточные станки применяют для обработки отверстий с точно координированными осями в тяжёлых крупногабаритных заготовках корпусных деталей (блоки цилиндров, коробки скоростей станков и др.).

Горизонтально-расточные станки являются широкоуниверсальными, на них можно выполнять сложные операции, состоящие из переходов с использованием большой номенклатуры режущих инструментов. В ряде случаев это позволяет производить на этих станках полную обработку заготовок, что особенно удобно для тяжелого машиностроения. Формообразующими для обрабатываемых заготовок движениями являются вращение шпинделя (главное движение), которое передается режущему инструменту, и движение подачи, сообщаемое исполнительными механизмами заготовке или режущему инструменту. По направляющим станины 5 (рис. 58, а) может перемещаться стол 2, на котором устанавливается заготовка. Шпиндельная бабка 3 связана с вертикальными направляющими передней стойки 4 и может быть установлена на той или иной высоте либо перемещаться для вертикальной подачи при торцовом фрезеровании.

Рис. 58

Заднюю стойку 1 используют при работе с борштангой (длинной оправкой) для поддержания ее второго конца. Малые горизонтально-расточные станки имеют диаметр расточного шпинделя 50…125 мм, средние – 100…200 мм, тяжелые – 125…320 мм. Тяжелые станки стола не имеют, заготовка устанавливается на станине и остается при обработке неподвижной, а передняя стойка может перемещаться в поперечном направлении по направляющим станины, а в продольном — по промежуточным саням.

Координатно-расточные станки предназначены для получения деталей, которые должны иметь высокую точность взаимного расположения отверстий.

Алмазно-расточные станки применяют для финишной обработки отверстий, например, в блоках цилиндров и шатунах двигателей внутреннего сгорания.

На этих станках можно обтачивать цилиндрические поверхности и торцы, фрезеровать, нарезать резьбу, растачивать коренные подшипники блоков двигателей. На расточных станках для обработки поверхностей используют резцы, расточные блоки, расточные головки, свёрла, зенкеры, развёртки, метчики и фрезы. Расточные блоки представляют собой сборочную конструкцию, состоящую из корпуса и вставных регулируемых резцов. Расточные головки используют для обработки отверстий большого диаметра.

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 3395; Нарушение авторских прав?; Мы поможем в написании вашей работы!