КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Превращения, протекающие при охлаждении сплавов

|

|

|

|

Все сплавы, содержащие до 2,14%С, после окончания кристаллизации имеют структуру аустенита. В сплавах, содержащих до 0,1 % С (до точки Н), при охлаждении вначале происходит кристаллизация Fеδ (С) с последующим превращением его в аустенит. В сплавах, содержащих 0,1—0,5 % С (до точки В), образование аустенита происходит по линии HJВ при 1499 °С по перитектической реакции ЖB + ФH ↔ АJ. Поэтому часто пользуются более упрощенной диаграммой Fе—Fе3С, где линия солидуса АHJЕ представлена в виде простой линии АЕ (рис. 91).

На рис. 91 изображена левая часть диаграммы Fе—Fе3С.

Сплав I содержит меньше 0,02% С, т. е. расположен левее точки Р. Он представляет собой технически чистое железо.

Кристаллизация аустенита начинается в точке 1 и заканчивается в точке 2. До точки 3 в сплаве I не происходит никаких фазовых превращений: сплав просто охлаждается.

В точке 3 начинается перестройка решетки аустенита (г. ц. к.) в решетку феррита (о. ц. к.) с изменением содержания углерода в обоих твердых растворах: по мере охлаждения состав аустенита изменяется по линии GOS, а состав феррита - по линии GМР *. В точке 4 это превращение заканчивается и до точки 5 происходит охлаждение образовавшегося феррита. Ниже точки 5 сплав находится в области двухфазного состояния Ф + Ц. Линия РG — линия переменной растворимости углерода в решетке феррита. Этот избыточный углерод образует с железом химическое соединение Fе3С, т. е. цементит. Чтобы отметить особенности выделения цементита в сталях, содержащих углерода менее 0,02 %, его обозначают Ц III, т. е. цементит третичный. При обычном охлаждении Ц III выделяется главным образом внутри зерен в виде очень дисперсных включений, увеличивая прочность феррита. Если охлаждение проводить медленно, то Ц III будет выделяться по границам зерен феррита.

Кривая охлаждения сплава II (рис. 91) типична для всех сплавов, содержащих от 0,02 до 0,8% С, разница - только в температурах критических точек. Образование кристаллов аустенита начинается в точке 1 и заканчивается в точке 2. При этом состав жидкой фазы изменяется по линии ликвидуса АС, а состав аустенита - по линии солидуса АЕ. В точке 3 начинается превращение аустенита в феррит, которое протекает до точки 4. Состав аустенита изменяется по линии GOS, состав феррита - по линии GМР. В точке 4 при 727оС происходит эвтектоидное превращение.

Чем больше в стали углерода, т. е. чем ближе располагается сплав к точке 5, тем большее время необходимо для этого превращения (отрезок 4-4' на кривой охлаждения будет больше) и в структуре сплава будет больше перлита. После охлаждения структура таких сплавов состоит из Ф+ П.

Сплав III содержит 0,8 % С, т. е. по составу отвечает точке эвтектоидного превращения 5. При его охлаждении до 727 °С аустенит не испытывает никаких превращений, поэтому при температуре 727 °С весь аустенит превратится в перлит,

Сплав IV (рис. 91) содержит углерода больше 0,8 %, но меньше 2,14 %, т. е. он располагается между точками S и Е. До точки 3 кристаллизация этого сплава протекает так же, как и сплавов I и II. При температурах от точки 3 до точки 4 изменяется содержание углерода в аустените по линии ES. Точка Е соответствует максимальной растворимости углерода в аустените, т. е. 2,14 %, а точка 5 - минимальной; 0,8 % С. Избыточный углерод по мере понижения температуры выделяется из решетки аустенита и образует с железом так называемый вторичный цементит, который обозначают ЦII.

При 727°С (точка 4) происходит эвтектоидное превращение. Таким образом, после окончательного охлаждения сплав будет иметь структуру П + Ц II. По сравнению с Ц III выделение Ц II происходит при более высоких температурах, когда скорости диффузии велики. Поэтому Ц II образуется по границам зерен в виде сетки.

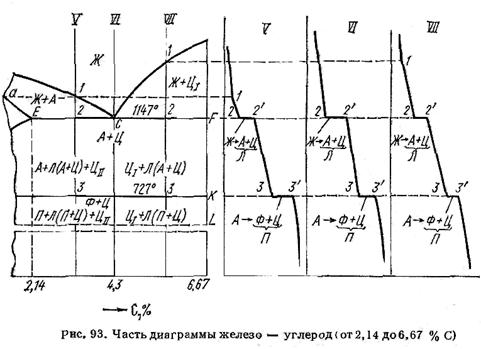

Особенностью всех сплавов с содержанием углерода от 2,14 до 6,67 % является наличие в их структуре ледебурита (рис. 93).

Кривая охлаждения сплава V типична для всех сплавов, содержащих от 2,14 до 4,3 % углерода (т. е. расположенных от точки Е до точки С). Кристаллизация зерен аустенита начинается в точке 1 и заканчивается в точке 2. С понижением температуры состав аустенита изменяется по линии солидуса от точки а до точки Е, а состав жидкой фазы — от точки 1 до точки С. При 1147 °С (точка 2) оставшаяся жидкость претерпевает эвтектическое превращение

ЖC ↔ эвтектика (АE + ЦF)

При температурах между линиями ЕСF и РSК сплав имеет структуру А + Л (А + Ц) + ЦII. И в этих сплавах образуется ЦII, так как при охлаждении состав аустенита также будет изменяться по линии GS.

При 727 °С (линия РSК) происходит эвтектоидное превращение АS ↔ эвтектоид(ФР + ЦK) и ниже этой температуры сплав будет иметь структуру П + Л (П + Ц) + ЦII. Вторичный цементит сливается с цементитом ледебурита.

При охлаждении сплава VI (4,3 % С) при температуре 1147оС (точка С) вся жидкость превращается в ледебурит, который с понижением температуры испытывает превращения, аналогичные сплаву V.

В сплавах, содержащих углерода от 4,3 до 6,67 % (сплав VII), в точке 1 начинается образование кристаллов цементита. Чтобы отметить характер выделения, такой цементит называют первичным и обозначают ЦI. Поскольку при кристаллизации ЦI выделяется из жидкой фазы, его кристаллы обычно бывают крупными (грубые выделения). В точке 2 происходит эвтектическое превращение. Структура сплава между линиями ЕСF и РSК ЦI + Л (А + Ц), При 727оС происходит эвтектоидное превращение аустенита. Окончательная структура сплава (ниже 727°С) ЦI + Л (П + Ц). Химические и физические свойства ЦI, ЦII и ЦIII одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений.

Стали.

Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

Влияние углерода на свойства сталей показано на рис. 10.1.

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Это приводит к уменьшению пластичности, к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление, снижаются магнитная проницаемость и плотность магнитной индукции.

Рис.10.1. Влияние углерода на свойства сталей

Рис.10.1. Влияние углерода на свойства сталей

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (для изготовления отливок используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В углеродистых сталях всегда присутствуют примеси, которые делятся на четыре группы.

1. Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35…0,5 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести,  . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке в холодном состоянии.

. Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке в холодном состоянии.

Содержание фосфора в стали 0,025…0,05 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности  и предел текучести

и предел текучести  , но снижает пластичность и вязкость.

, но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин. Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

Хладноломкость Ст3кп – 0оС, а у Ст3сп – «-40оС», поэтому применение кипящей стали для северных районов не допустимо.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость. Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

Сера S – уменьшается пластичность, свариваемость и коррозионная стойкость. Р–искажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. Сера нерастворима в железе, она образует с ним химическое соединение – сульфид железа FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику (Fе + FеS) с температурой плавления 988oС. Поэтому при нагреве стальных заготовок для пластической деформации выше 900 °С эвтектика плавится, нарушаются связи между зернами, сталь становится хрупкой. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости (повышение хрупкости при высоких температурах).

Для уменьшения вредного влияния серы добавляют марганец (соединение MnS имеет tпл=1620оС, пластично и не вызывает красноломкости).

Сера снижает механические свойства, особенно ударную вязкость а и пластичность (δ и ψ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

и пластичность (δ и ψ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3) нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета. Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле. Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180 , лучше в вакууме

, лучше в вакууме  мм рт.ст. Для удаления скрытых примесей используют вакуумирование.

мм рт.ст. Для удаления скрытых примесей используют вакуумирование.

3. Случайные примеси - случайно попадают в шихту вместе с металлоломом или чугуном при выплавке стали. Примесью может быть любой элемент (медь, алюминий, вольфрам, никель). Содержание этих элементов ниже тех пределов, когда их вводят специально как легирующие добавки.

4. Специальные примеси – специально вводятся в сталь для изменения ее строения и получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Сталь считают легированной хромом или никелем, если содержание этих элементов составляет 1 % или более.

При содержании ванадия, молибдена, титана, ниобия и других элементов более 0,1—0,5 % стали считают легированными этими элементами.

Сталь является легированной и в том случае, если в ней содержатся только элементы, характерные для углеродистой стали, марганец или кремний, но их количество должно превышать 1 %.

В конструкционных сталях легирование осуществляют с целью улучшения механических свойств — прочности, пластичности и т. д. Кроме того, при введении в сталь легирующих элементов меняются физические, химические и другие ее свойства.

Нужный комплекс свойств достигается не только легированием, но и рациональной термической обработкой, в результате которой получается необходимая структура.

Как правило, легирующие элементы существенно повышают стоимость стали, а некоторые из них к тому же являются дефицитными металлами, поэтому добавление их в сталь должно быть строго обосновано.

Назначение легирующих элементов.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей - (0…-100) o С.

Бор – 0,003%. Увеличивает прокаливаемость, а также повышает порог хладоломкости (+20…-60 oС).

Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

Титан (~0,1%) вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снижает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено. Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.

Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 10391; Нарушение авторских прав?; Мы поможем в написании вашей работы!