КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Старение

|

|

|

|

Отпуск

Дефекты закалки

Неполная закалка - после закалки получается недостаточная твердость. Этот дефект образуется либо в результате недогрева перед закалкой (например, при нагреве доэвтектоидной стали ниже Ас3), либо в результате охлаждения со скоростью, меньшей критической (рис. 123, скорость v 7). Этот дефект устраняется повторной закалкой с правильным режимом.

Коробление, закалочные трещины, изменение формы изделия - эти дефекты являются следствием возникновения внутренних напряжений I и II рода.

Закалочные трещины - образуются в изделиях после охлаждения их при температурах ниже точки Мн. С повышением содержания углерода возможность возникновения трещин увеличивается. Кроме того, этому способствуют повышенные температура закалки и скорость охлаждения (в интервале мартенситного превращения), резкие изменения сечения. Иногда трещины возникают в закаленных изделиях в процессе их вылеживания. Основная причина во всех случаях — внутренние напряжения I и II рода. Своевременный отпуск после закалки способствует предотвращению трещинообразования. Трещины - дефект неисправимый.

Деформация и коробление - происходят в результате термических и структурных неравномерных напряжений.

Один из способов уменьшения образования этих дефектов - медленное охлаждение деталей в области температур мартенситного превращения.

Перегрев - закалка с завышенной температуры. В результате получается крупноигольчатый мартенсит, изделия обладают повышенной хрупкостью.

Мягкие пятна на поверхности детали (т. е. участки с пониженной твердостью) - результат образования при закалке на поверхности детали паровой рубашки, уменьшающей скорость охлаждения. Дефект исправляется повторной закалкой.

Окисление и обезуглероживание поверхности изделия - этот дефект возникает в результате взаимодействия печной атмосферы с поверхностными слоями детали при нагреве. Устраняется в результате проведения правильного режима термической обработки или нагревом, проведенным в нейтральных атмосферах (азоте, аргоне и т. д.).

Отпуск применим лишь сплавам, прошедшим закалку.

Отпуском называется нагрев закаленной стали до температур ниже температуры фазового превращения (критической точки Ас1) выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой.

Цель отпуска - изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут (рис. 125).

В зависимости от температуры нагрева различают три вида отпуска: низкотемпературный, среднетемпературный и высокотемпературный.

При низкотемпературном отпуске закаленную сталь нагревают до 150—250°С.

После соответствующей выдержки при этой температуре (обычно 1—3 ч) в детали получают структуру отпущенного (кубического) мартенсита. При низком отпуске частично снимаются закалочные напряжения. Если в стали было значительное количество остаточного аустенита, то в результате его превращения в кубический мартенсит твердость после низкого отпуска может увеличиться на 2—3 единицы НRС.

Низкий отпуск применяют для инструментальных сталей, после цементации, поверхностной закалки и т. д.

При среднетемпературном отпуске закаленную сталь нагревают до 350—400 °С.

В результате получается структура троостита (бейнит). После такого отпуска в изделиях получается сочетание сравнительно высокой твердости (НRС 40— 45) и прочности с хорошей упругостью и достаточной вязкостью. Поэтому среднему отпуску подвергают пружины и рессоры.

При высокотемпературном отпуске закаленные изделия нагревают до 450—650 °С.

После такого нагрева и соответствующей выдержки в изделиях получается структура сорбита. В отличие от сорбита, образующегося после нормализации, когда цементит пластинчатый, после высокого отпуска цементит приобретает зернистую форму. Это существенно повышает ударную вязкость при одинаковой (или даже более высокой) твердости по сравнению с нормализованной сталью. Поэтому такой отпуск применяют для деталей машин, испытывающих при эксплуатации ударные нагрузки. Закалку с высоким отпуском часто называют улучшением.

При нагреве 650—700 ° С получают структуру зернистого перлита.

Поскольку в легированных сталях все диффузионные процессы протекают медленнее, время выдержки при отпуске таких сталей больше по сравнению с углеродистыми. Кроме того, карбидообразующие элементы замедляют коагуляцию карбидов, в результате чего они сохраняются мелкодисперсными до более высоких температур. Это одна из причин наблюдающегося явления так называемой вторичной твердости, т. е. увеличения твердости после отпуска в интервале 500— 600 °С (наблюдается в сталях, легированных хромом, молибденом, ванадием и некоторыми другими элементами).

Поэтому в результате высокотемпературного отпуска при одной и той же температуре, а следовательно, при одной и той же структуре, легированные конструкционные стали имеют более высокую прочность и пластичность, чем углеродистые. Это и является одной из основных причин применения легированных сталей для изготовления деталей ответственного назначения, испытывающих сложные напряжения при эксплуатации.

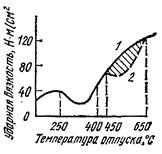

Обычно ударная вязкость с температурой отпуска увеличивается, а скорость охлаждения после отпуска не влияет на свойства. Но для некоторых конструкционных сталей наблюдается уменьшение ударной вязкости. Этот дефект называется отпускной хрупкостью. Различают отпускную хрупкость I и II рода.

Отпускная хрупкость I рода наблюдается при отпуске в области 300 °С у легированных, а также углеродистых сталей. Не зависит от скорости охлаждения. Это явление связывают с неравномерностью превращений отпущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. Благодаря этому вблизи границ создаются концентрации напряжений, границы становятся хрупкими. Отпускная хрупкость I рода «необратима», т. е. при повторных нагревах тех же деталей она в них не наблюдается.

Отпускная хрупкость II рода. Наблюдается у легированных сталей при медленном охлаждении после отпуска в области 450— 650°С (штриховая линия на рис. 127). Существует несколько объяснений природы этого дефекта. При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит восходящая диффузия фосфора из внутренних объемов зерна к границам. Приграничные зоны зерна обогащаются фосфором прочность границ понижается, ударная вязкость падает. Этому дефекту способствуют хром, марганец и фосфор (>0,001 %). Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам (до 0,5 %) и быстрое охлаждение после отпуска (сплошная линия на рис. 127).

Отпускная хрупкость II рода «обратима», т. е. при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур этот дефект может повториться. Поэтому стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650 °С без последующего быстрого охлаждения (например, штампы для горячей штамповки).

Отпуск применяется к сплавам, которые подвергнуты закалке с полиморфным превращением.

К материалам, подвергнутым закалке без полиморфного превращения, применяется старение. Закалка без полиморфного превращения – термическая обработка, фиксирующая при более низкой температуре состояние, свойственное сплаву при более высоких температурах (пересыщенный твердый раствор).

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора, полученного в результате закалки.

В результате старения происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность, твердость, уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В стареющих сплавах выделения из пересыщенных твердых растворов встречаются в следующих основных формах: тонко-пластинчатой (дискообразной), равноосной (обычно сферической или кубической) и игольчатой. Энергия упругих искажений минимальна для выделений в форме тонких пластин — линз.

Основное назначение старения — повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

Естественным старением называют самопроизвольное повышение прочности (и уменьшение пластичности) закаленного сплава, происходящее в процессе его выдержки при нормальной температуре.

Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс. Повышение прочности, происходящее в процессе выдержки при повышенных температурах, называется искусственным старением.

Предел прочности, предел текучести и твердость сплава с увеличением продолжительности старения возрастают, достигают максимума и затем снижаются (явление перестаривания)

При естественном старении перестаривания не происходит. С повышением температуры стадия перестаривания достигается раньше.

Если закаленный сплав, имеющий структуру пересыщенного твердого раствора, подвергнуть пластической деформации, то это также ускоряет протекающие при старении процессы. Этот вид старения носит название деформационного.

Старение охватывает все процессы, происходящие в пересыщенном твердом растворе — процессы, подготавливающие выделение, и непосредственно процессы выделения. Для практики большое значение имеет инкубационный период — время, в течение которого в закаленном сплаве совершаются подготовительные процессы, время, в течение которого закаленный сплав сохраняет высокую пластичность. Это позволяет проводить холодную деформацию непосредственно после закалки.

Если при старении происходят только процессы выделения, без сложных подготовительных процессов, то такое явление называют дисперсионным твердением.

Практическое значение явления старения сплавов очень велико. Так, после старения увеличивается прочность и уменьшается пластичность низкоуглеродистой стали в результате дисперсных выделений в феррите цементита третичного и нитридов.

Старение является основным способом упрочнения алюминиевых сплавов, некоторых сплавов меди, а также многих жаропрочных и других сплавов. В настоящее время все более широко используют мартенситностареющие сплавы.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 1841; Нарушение авторских прав?; Мы поможем в написании вашей работы!