КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Термообработка микросфер

|

|

|

|

Режим термообработки микросфер оказывает существенное влияние на их свойства. Варьирование режима термообработки осуществляют за счет изменения температуры, времени выдержки, скорости нагрева, состава атмосферы, в которой проводят сушку и прокаливание.

Сушку проводят в пределах 100°С в сухом или влажном воздухе. Часто применяют азеотропную сушку в толуоле, ССl4, ТХЭ и др. Режим сушки выбирают в зависимости от требований, предъявляемых к микросферам. В табл.1 представлены некоторые характеристики микросфер, полученные в зависимости от режимов сушки.

Таблица 1.

Насыпная плотность гель-сфер UO3, высушенных в различных условиях.

| Средний диаметр микросфер, мкм | Условия сушки | Насыпная плотность, г/см3 | ||

| атмосфера | Т, °С | средняя | интервал | |

| Пар | 0,76 | 0,73-1,00 | ||

| Теплый воздух | 1,45 | 1,35-1,47 | ||

| Воздух | 1,50 | 1,41-1,58 | ||

| Пар | 0,76 | 0,65-1,05 | ||

| Теплый воздух | 1,42 | 1,36-1,47 | ||

| Воздух | 1,40 | 1,06-1,44 | ||

| 80-200 | Пар | 0,80 | 0,61-0,90 | |

| 80-200 | Теплый воздух | 1,40 | - | |

| 20-60 | Пар | 0,74 | 0,68-0,77 | |

| 80-200 20-60 | Теплый воздух | 1,44 | 1,33-1,52 |

Для изготовления виброуплотненных твэлов необходимы микросферы с высокой плотностью, поэтому сушку проводят на воздухе при минимальной температуре для образования кристаллитов минимального размера. При спекании таких микросфер достигаемая плотность составляет 98%.

Для получения сферических порошков для прессования таблеток сушку проводят в высокой температуре в атмосфере влажного воздуха.

Наибольшее удаление влаги происходит при 100°С. Реакция дегидратации гидроксида уранила при 250°С, разложение органических добавок и восстановление шестивалентного урана до четырехвалентного – при 330°С.

Прокаливание микросфер проводят при 600-700°С. Для предотвращения растрескивания и возникновения внутренних напряжений в микросфере подъем температуры при прокаливании осуществляют со скоростью 150-300°С/час в зависимости от размера сфер. Выдержка при максимальной температуре прокаливания – 1 час. Режим прокаливания является определяющим для получения сфер с заданными свойствами.

При получении микросфер из диоксида урана для виброуплотненных твэлов используют следующий режим прокаливания. Нагрев в атмосфере аргона + 4% H2 до 450 °С со скоростью 100°С/час, далее спекание в атмосфере водорода при 1600°С в течение 4 часов. При таком режиме термообработки получают микросферы с плотностью 99 % от теоретической, КК = 1,98 – 2,00, массовое содержание влаги 10-4 %.

Для получения высокой плотности топлива в твэле после виброуплотнения (90%) используют шихту, приготовленную из микросфер трех фракций: 1200, 300 и 30-50 мкм в соотношении 40: 10: 1. При изготовлении уран-плутониевого топлива, плутоний можно вводить только в первые две по крупности фракции.

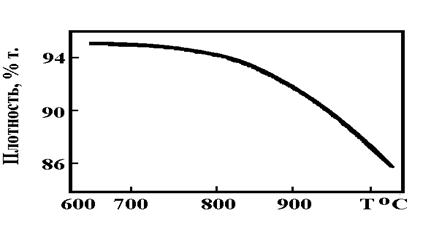

Для изготовления микросфер, применяемых в получении таблетированного топлива, используют другие режимы термообработки. В этом случае микросферы должны иметь высокую плотность, но не очень большую прочность, чтобы можно было спрессовать таблетки с небольшой пористостью. Влияние температуры прокаливания микросфер из уран-оксидного топлива, представлено на рис.4.

Рис.4. Влияние температуры прокаливания микросфер из UO2 на плотность спеченных таблеток. Давление прессования 133 МПа.

Таблетки изготовленные из микросфер, прокаленных при 400°С, при спекании растрескиваются. Прокалка микросфер при 800°С приводит к получению таблеток с низкой плотностью Оптимальной температурой прокаливания микросфер является 600°С.

Удельная поверхность микросфер при увеличении времени прокаливания уменьшается, однако порошок из таких микросфер сохраняет хорошую прессуемость, что позволяет получать таблетки с высокой плотностью.

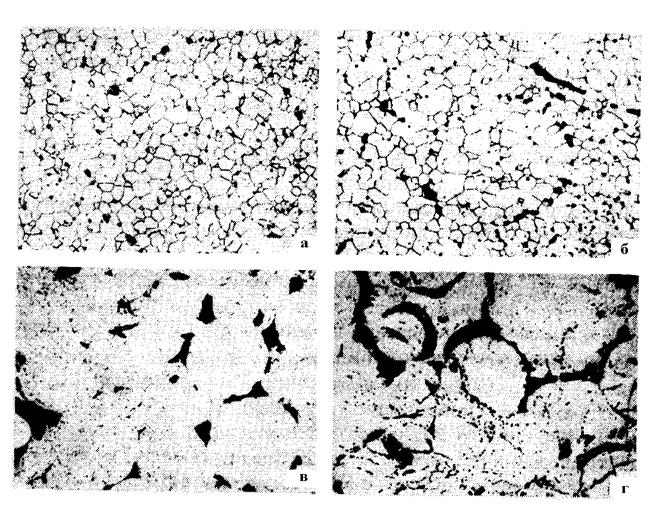

В зависимости от качества исходных микросфер и режима прессования таблетки могут иметь различную плотность и микроструктуру. На рис.5 представлены микроструктуры таблеток из UO2, полученных из микросфер различного качества. На рис. 5а и 5б представлена мелкозернистая структура таблеток с плотностью 10,8 г/см3 и 10,6 г/см3, соответственно.

При использовании для изготовления таблеток более прочных микросфер наблюдается незначительная пористость вокруг сохранившихся микросфер, рис.5в. Плотность таких таблеток составляет 10,3 г/см3. Использование еще более прочных микросфер для получения таблеток приводит к образованию значительной пористости и микротрещинам, рис.5г. Плотность таких таблеток не превышает 10 г/см3.

Рис.5. Микроструктура таблеток (U,Pu)O2, изготовленных из микросфер различной плотности.

а – 10,8 г/см3 (х340); б – 10,6 г/см3 (х340); в – 10,3 г/см3 (х70); г – 10,0 г/см3 (х70);

Применение золь-гель-процесса с внешним или внутренним гелированием для изготовления уран-плутониевого нитридного топлива изучали индийские исследователи из ядерного центра в Бхабха. На рис.6 представлена принципиальная технологическая схема изготовления такого топлива.

Получаемые гель-микросферы, содержащие оксиды и углерод, диаметром 0,4-1,2 мм высушивали в вакууме при 350°С в течение 12 часов и затем подвергали карботермическому восстановлению в том же режиме, что и оксид-карбидные таблетки. Температура этих процессов примерно на 50 °С ниже, так как удельная поверхность гель-микросфер ≥ 50 м2/г, что в несколько раз больше, чем у таблетированной смеси порошков оксидов и углерода (5-10 м2/г).

Рис.6. Принципиальная технологическая схема получения смешанного уран-плутониевого нитридного топлива с использованием золь-гель-процесса.

При холодном таблетировании микросфер для их уплотнения необходимо прикладывать значительно бóльшие давления (1500 МПа).

Плотность спеченных таблеток из микросфер во всех случаях составляла 83 % от теоретической.

Полагают, что золь-гель-процесс при производстве смешанного уран-плутониевого нитридного топлива оказывается несколько более предпочтительным, чем получение топлива из порошка, поскольку имеет меньшее число ступеней и позволяет избежать процедур с использованием тонкого порошка нитридов тяжелых металлов и связанной с ними вредной радиотоксичной пыли. Условия и характеристики получения нитридного топлива приведены в табл. 2.

Таблица 2.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 761; Нарушение авторских прав?; Мы поможем в написании вашей работы!