КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Номенклатура литейных свойств сплавов

|

|

|

|

К числу важнейших литейных свойств относятся:

• жидкотекучесть;

• склонность отливок к образованию усадочных раковин и пористости;

• линейная усадка сплавов и отливок;

• усадочные напряжения в отливках;

• склонность к горячим трещинам;

• склонность к холодным трещинам;

• склонность сплавов к насыщению газами и образованию газовой пористости;

• склонность компонентов сплавов к ликвации;

• неметаллические включения и плены в сплавах

Безусловно, макро - и микроструктура, газонасыщенность и загрязнение неметаллическими включениями, неоднородность химического состава являются важными характеристиками литых заготовок.

Наиболее важную роль в формировании качества литых заготовок играют следующие литейные свойства:

ü Жидкотекучесть – это способность жидкого металла или сплава течь и заполнять литейную форму, точно воспроизводя очертания будущей отливки.

Факторы, влияющие на полноту заполнения литейной формы можно поделить на три группы. К первой группе относятся свойства сплава: теплопроводность, теплоемкость, теплота и интервал кристаллизации, поверхностное натяжение, вязкость, наличие включений, строение твердой фазы. Вторую группу составляют свойства литейной формы в зависимости от её материала: теплоаккумулирующая способность, газопроницемость, шероховатость стенок и др. Третья группа – это условия заливки: металлостатический напор, величина перегрева расплава, температура подогрева формы, внешнее избыточное давление на расплав и т.д.

Жидкотекучесть — сложное технологическое свойство, на которое оказывает влияние большое число факторов, среди которых:

1. Вязкость жидкого сплава (вну́треннее тре́ние) – свойство текучих тел (жидкостей и газов) оказывать сопротивление перемещению одной их части относительно другой (другими словами – свойство жидкости сопротивляться сдвигу ее слоев относительно друг друга, обусловливающее силы внутреннего трения между слоями, имеющими различные скорости движения).

Чем выше вязкость, тем ниже жидкотекучесть. (Пример: масло с высокой вязкостью и вода с низкой вязкостью).

Вязкость, в свою очередь, зависит от:

а) температуры сплава (чем ниже температура, тем больше вязкость). Особенно сильно вязкость сплава повышается при охлаждении сплава ниже температуры Ликвидус, когда в сплаве кроме жидкой фазы появляется твердая фаза. Пример: нулевая жидкотекучесть (когда сплав перестает течь) наблюдается у чугунов – при 30 % твердой фазы, у сталей – при 20 %.

б) способа металлургической обработки. Пример: вязкость стали, раскисленной шлаком, ниже вязкости такой же стали, раскисленной ферросплавами.

2. Химический состав сплава.

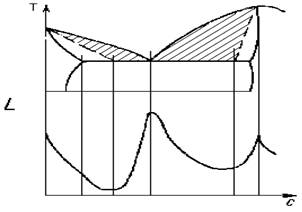

Рис 3. Зависимость жидкотекучести от положения сплава на диаграмме состояния

Рис 3. Зависимость жидкотекучести от положения сплава на диаграмме состояния

|

а) Величину жидкотекучести, можно прогнозировать по положению сплава на диаграмме состояния (рис. 3): лучшей жидкотекучестью обладают эвтектические сплавы и чистые металлы, кристаллизующиеся при постоянных температурах. По мере увеличения интервала кристаллизации жидкотекучесть уменьшается

б) Кроме этого жидкотекучесть сплавов можно регулировать введением в них легирующих элементов. Пример: жидкотекучесть чугуна увеличивается с увеличением содержания в нем фосфора, кремния и углерода, а сера и марганец понижают жидкотекучесть чугуна.

3. Свойства литейной формы.

а) теплопроводность формы: чем выше теплоотвод от металла (например металлической формы по сравнению с песчаной), тем ниже его жидкотекучесть. Поэтому при литье в разовые песчаные формы при прочих равных условиях можно получать отливки с более тонкими стенками, чем при литье в кокиль.

б) трение между металлом и поверхностью формы: чем грубее поверхность (больше шероховатость), тем больше К тр, тем ниже жидкотекучесть. Также увеличение шероховатости стенок формы увеличивает поверхность контакта расплава с формой, ускоряет кристаллизацию и ухудшает жидкотекучесть.

4. Условия заливки. Более высокая температура заливаемого сплава или предварительный подогрев формы способствуют повышению жидкотекучести.

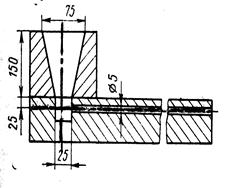

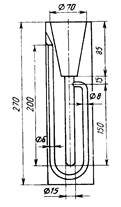

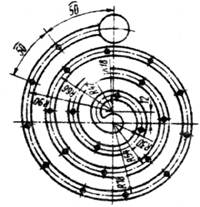

Жидкотекучесть определяют при помощи специальной литейной формы, имеющей канал (в виде прутка, U-образной или спиралевидной формы), в который заливают испытуемый расплав.

ГОСТ 16438-70

Жидкотекучесть определяют по длине пути, пройденному жидким металлом до затвердевания. Чем более длинный участок спирали заполнит заливаемый в нее металл, тем вышеегожидкотекучесть. Для удобства вычисления длины залитой спирали на верхней поверхности ее через каждые 50 мм расположены точки.

ü Усадка – это уменьшение объема сплава, залитого в форму, при его охлаждении.

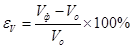

Уменьшение объема сплава при охлаждении до температуры затвердевания и при затвердевании называется объемной усадкой:

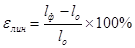

Уменьшение линейных размеров отливкипосравнению с размерами модели называется линейной усадкой:

где l ф и V ф – линейный размер и объем литейной формы; l о и V о – аналогичные показатели отливки при 20 °С.

Линейная усадка проявляется только после полного затвердевания сплава. Объемная усадка начинается еще в жидком состоянии, продолжается в твердо-жидком состоянии и заканчивается в твердом состоянии.

Полная объемная усадка складывается из усадки в жидком состоянии (ε V ж), усадки в интервале кристаллизации (ε V кр) и усадки в твердом состоянии (ε V тв) за вычетом предусадочного расширения (ε V пур), которое встречается у некоторых сплавов при фазовом превращении (Пример: графитизация в чугунах):

ε V полн = ε V ж + ε V кр + ε V тв – ε V пур

Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения. Механическое торможение усадки проявляется со стороны выступающих частей формы, стержней, а также — вследствие трения отливки о стенки формы и стержни. Термическое торможение происходит в результате неодинаковых скоростей охлаждения различных частей отливки.

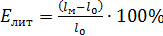

Изменение линейных размеров при наличии любого торможения называют литейной усадкой. Литейной называют линейную усадку, определяемую по фактическим размерам модели и отливки

,

,

где l м и l о — соответствующие размеры модели и отливки.

Если усадка свободная, то линейная и литейная усадки совпадают.

Величина усадки сплава в литейной форме зависит от его химического состава, конфигурации отливаемого изделия, температуры заливки его в форму, скорости охлаждения в отливке и других факторов. Среднее значение линейной усадки серого чугуна около 1 %, стали – 2 %, медных сплавов – 1,5 %.

Усадка – отрицательное явление не только потому, что при ней изменяются объем и размеры изготовляемых отливок, но и потому, что она является причиной образования в отливках дефектов: усадочных раковин, пористости, внутренних напряжений, вызывающих коробление и трещины.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 1170; Нарушение авторских прав?; Мы поможем в написании вашей работы!