КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оценка твёрдости материалов

|

|

|

|

Принято стандартом несколько способов замера твёрдости: Бринелля, Виккерса, Роквелла и Шора.

Определение твёрдости по Бринеллю - отношение нагрузки, вдавливающей стальной шарик в испытываемый металл, к площади поверхности сферической лунки в металле. Стальные шарики, которые

используются в установке Бринелля, имеют диаметры 10, 5 и 2,5 мм. Нагрузка, которая создаётся на шариках, составляет 30 , 10

, 10 и 2,5

и 2,5 килограмм. Возможно, при новых стандартах силы (паскале) это соотношение составит 300

килограмм. Возможно, при новых стандартах силы (паскале) это соотношение составит 300 , 100

, 100 , 25

, 25 Н.

Н.

Специальной лупой, с нанесенной на ней мерительной сеткой замеряется диаметр лунки, Твёрдость определяют по специальным таблицам, в которых диаметры и условия создания лунок соотносятся с твёрдостью материала. Метод Бринелля обозначается через НВ и выполняет оценку твердости материала не выше 4500 МПа (450 кгс/ мм) , так как стальной шарик может заметно деформироваться, что вносит погрешность в замер.

, так как стальной шарик может заметно деформироваться, что вносит погрешность в замер.

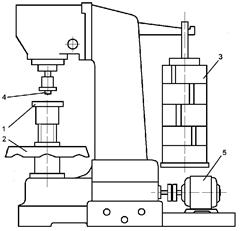

Схема твердомера Бринелля приведена на рис. 3. Испытываемый образец устанавливают на столе 1. Затем поворотом маховика 2, стол прижимают к шарику в головке 4, при этом шарик под действием нагрузки 3 частично вдавливается в испытываемый образец. Далее включается электродвигатель 5, который обеспечивает эталонное прижатие шарика к образцу. Нагрузка удерживается в течении 10…60 с. Далее нагрузка снимается и маховиком 2 деталь опускается в исходное положение. Затем производится обмер диаметра отпечатка и по полученным размерам оценка замеренной твёрдости.

Рис. 3 Схема прибора Бринелля для замера твёрдости

Число твёрдости по Бринеллю, измеренное при стандартном испытании (D = 10мм, Р = 3000 кгс), запишется так: НВ 350. Если испытания проведены при других условиях, то запись будет иметь такой вид:

|

|

|

НВ 5/250/30-200. Запись обозначает: число твёрдости 200 получено при испытании шариком диаметром 5 мм под нагрузкой 250 кгс (2500 Н) и длительности нагрузки 30 с.

Для измерения твёрдости по Бринеллю, необходимо соблюдать следующие ограничения: образцы с твёрдость выше 4500 МПа испытывать этим прибором запрещается. Поверхность испытываемого материала должна быть плоской и очищена от окалины и других веществ, Диаметры отпечатков должны находиться в пределах 0,2D d

d 0,6D. Образцы должны иметь толщину не менее 10-кратной глубины отпечатка. Расстояние между центрами соседних отпечатков и между центром отпечатка и краем образца должна быть не менее 4d.

0,6D. Образцы должны иметь толщину не менее 10-кратной глубины отпечатка. Расстояние между центрами соседних отпечатков и между центром отпечатка и краем образца должна быть не менее 4d.

Определение твёрдости по Виккерсу – это отношение нагрузки на стандартную четырёхгранную алмазную пирамидку с углом при вершине  при вдавливании её вершины в испытываемый материал к площади поверхности пирамидального отпечатка. После снятия нагрузки, измеряется диагональ отпечатка и по ней рассчитывается площадь. Число твёрдости по Виккерсу обозначается символом HV с указанием нагрузки и времени выдержки под нагрузкой. Например: 450 HV10/15 означает, что число твёрдости по Виккерсу 450 получено при Р=10 кгс(100 Н), в течение 15 с. Преимущество метода Виккерса по сравнению с методом Бринелля в том, что им можно испытывать более твёрдые материалы.

при вдавливании её вершины в испытываемый материал к площади поверхности пирамидального отпечатка. После снятия нагрузки, измеряется диагональ отпечатка и по ней рассчитывается площадь. Число твёрдости по Виккерсу обозначается символом HV с указанием нагрузки и времени выдержки под нагрузкой. Например: 450 HV10/15 означает, что число твёрдости по Виккерсу 450 получено при Р=10 кгс(100 Н), в течение 15 с. Преимущество метода Виккерса по сравнению с методом Бринелля в том, что им можно испытывать более твёрдые материалы.

Существует для замера твёрдости метод Роквелла, который по сравнению с методами Бринелля и Виккерса заключается в том, что значение твёрдости фиксируется непосредственно стрелкой индикатора, как глубина проникновения алмазного конуса с углом при вершине  , в измеряемую поверхность образца. Отпадает необходимость в оптическом замере размеров отпечатков, расчёте площади и пересчёте их в оценку твёрдости. Для замера методом Роквелла, кроме алмазного конуса может использоваться шарик с диаметром 1,588 мм. Алмазный конус используется для твердых и очень твёрдых поверхностных слоёв, а стальной шарик для замера отожжённой стали и цветных металлов

, в измеряемую поверхность образца. Отпадает необходимость в оптическом замере размеров отпечатков, расчёте площади и пересчёте их в оценку твёрдости. Для замера методом Роквелла, кроме алмазного конуса может использоваться шарик с диаметром 1,588 мм. Алмазный конус используется для твердых и очень твёрдых поверхностных слоёв, а стальной шарик для замера отожжённой стали и цветных металлов

|

|

|

Определение твёрдости по Роквеллу – условная характеристика, значение которой определяется по шкале твёрдомера, в зависимости от условий и глубины внедрения алмазного конуса. Вначале при испытании создаётся предварительная нагрузка, чтобы конус или шарик преодолели зону упругой деформации образца. При этом шкала индикатора устанавливается на нулевую отметку, а затем прикладывается полная нагрузка. Условное число твёрдости оп Роквеллу (HR) представляет разность 100- t по чёрной шкале при измерении конусом и 130 – t по красной шкале при замере шариком.

По Роквеллу различают несколько шкал. Так шкала НRA – предназначена для очень твёрдых материалов (шкала А). Замер производится алмазным конусом при нагрузке 60 кгс. Пример обозначения: 70HRA.

Шкала HRB – применяется при испытании мягкой стали и цветных металлов (шкала В). Замер производится стальным шариком нагрузкой 100 кгс. Пример обозначения: 45 HRB.

Шкала HRC – используется для закалённых и отпущенных сталей (шкала С). Замер производится алмазным конусом нагрузкой 150 кгс. Пример обозначения: 65 HRC.

Метод замера твёрдости по Шору состоит в оценке высоты отскока движущегося стального шарика от испытуемой поверхности. Обозначается число твёрдости по Шору HSh. При этом методе не наблюдается нарушение наружного слоя испытуемой детали, что не вызывает проявление начального ядра концентратора напряжений. Недостаток такого способа проявляется в том, что далеко не на каждой детали можно провести проверку твёрдости. В настоящее время появились приборы по замеру твердости переносные малогабаритные, основанные на внедрении в испытываемую деталь инденторов (конусов) от усилия, создаваемого пружиной.

3. Металлы.

Виды металлургических процессов.

Металлургия – это область промышленности, занимающаяся процессами получения металлов и сплавов и придания им определённых форм и свойств.

Металлургия разделяется на чёрную и цветную. К чёрной металлургии относится производство получение сплавов на основе железа. Цветная металлургия включает производство остальных металлов периодической таблицы Менделеева.

|

|

|

Металлы широко применяемые в технике, называются техническими, к ним относятся: железо, алюминий, медь, магний, свинец, цинк, олово, никель, титан и др. В отдельные группы металлов выделены: благородные -обладающие высокой коррозионной стойкостью; редкоземельные - лантаноиды; урановые – актиноиды.

В земной коре распределение металлов очень отличается. Так определено, что алюминия 8,8%, железа 5,1%, магния 2,1%, титана 0,6%. Медь, марганец, хром, ванадий, цирконий содержатся в земной коре в сотых долях, а цинк, олово, никель, кобальт, ниобий – в тысячных долях процента. Остальных металлов ещё меньше.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 279; Нарушение авторских прав?; Мы поможем в написании вашей работы!