КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Прессование

|

|

|

|

Пластическое формование (экструзия)

Этот метод применяют при формовании изделий из пластичных масс, т.е. масс с содержанием жидкой фазы около 23%. Этим способом изготавливают кирпич, черепицу, керамические камни, облицовочную плитку и др. Данный метод широко используется при формовании строительных изделий из пластмасс.

Формование экструзией производится на специальных шнековых прессах, которые обеспечивают продавливание формовочной массы через формообразующую насадку (мундштук). Мундштук выполнен таким образом, что его поперечное сечение к выходному концу постепенно уменьшается, благодаря чему создаются условия объемного обжатия массы и ее уплотнения.

В зависимости от реологических свойств формовочной массы давление, необходимое для ее продавливания через мундштук составляет 0,5…0,8 МПа.

Формовочный поток при выходе из шнека в зависимости от числа лопастей разделяется на две или три части. Соединяясь в прессующей головке мундштука, они образуют неоднородную свилеватую структуру бруса. Расслаивание бруса может произойти также и в результате различной скорости движения отдельных участков формовочной массы. Наличие этих неоднородностей приводит к образованию трещин при последующей сушке и обжиге изделий. Для ослабления или разрушения свилей применяют отощение формовочной массы отощающими добавками, а также различные механические приспособления, которые устанавливаются после шнека: виброрешетки, поперечные скобы, вращающиеся ножи и т.д.

Другим существенным дефектом пластического формования является так называемый «драконов зуб» - надрывы массы в углах бруса. Этот дефект возникает из-за сильного торможения периферийных слоев формовочной массы. Для устранения этого дефекта применяют смазку формующих поверхностей мундштука.

Для лучшего уплотнения масс и уменьшения дефектов формования применяют вакуумирование формовочной массы.

Сущность способа заключается в следующем. На формовочную массу, заполняющую пресс-форму, накладывается внешнее давление. Под действием давления материал перераспределяется в объеме формы, и частицы смеси размещаются более компактно. При дальнейшем сближении частиц и увеличении поверхности их соприкосновения обеспечивается необходимая связность материала. При прессовании из формовочной массы вытесняется воздух, а также избыточная жидкость.

В технологии прессования в зависимости от приложения давления на формовочную массу различают следующие способы:

· статическое;

· вибрационное;

· ударное;

· динамическое;

· гидродинамическое;

· электроимпульсное;

· гидростатическое;

· квазиизостатическое;

· взрывное.

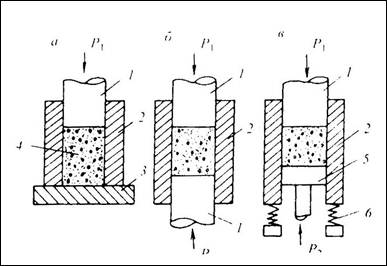

Наиболее традиционным является статическое прессование, т.е. прессование, при котором приложение давление на формовочную массу является одноосноым (рис. 1).

Рис. 1. Схема статического (одноосного) прессования, создаваемого одним подвижным пуансоном (а), двумя пуансонами (б)

и подвижной плавающей матрицей (в):

1 – подвижный пуансон; 2 – матрица; 3 – неподвижный пуансон; 4 – формовочная масса; 5 – плавающая матрица; 6 – пружины.

Для статического прессования применяют закрытые пресс-формы. Содержание технологической связки (жидкой фазы) связки в формовочной массе в основном колеблется в пределах 5…6%, иногда доходит до 10%. Давление прессования составляет в среднем для пластичных материалов 25 МПа, для непластичных материалов давление прессования может достигать 100 МПа.

Для получения наиболее высокой относительной плотности прессовки большое значение имеют величина прессующего давления, гранулометрический состав формовочной массы, содержание жидкой фазы и др.

В результате прессования увеличивается контактная поверхность между частицами и их сцепление. Компоненты формовочной массы в процессе прессования частично перераспределяются, что выражается в переориентации частиц, причем широкие сечения частиц и пор располагаются в плоскостях, параллельных плоскости прессования. Образуется анизотропия микроструктуры, которая и обусловливает некоторую анизотропию свойств изделия (рис. 2). При прессовании происходит частичное измельчение зерен, особенно продолговатой формы.

Рис. 2. Различные типы взаимодействия частиц:

А – контакт без деформации; Б – пластическая деформация; В – отталкивание (упругое взаимодействие); Г – скольжение; Д – разрушение.

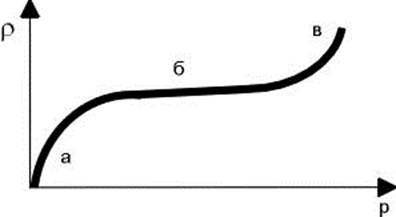

С увеличением прессующего давления уплотнение смеси происходит неравномерно. В начале прессования усадка массы сравнительно большая, а с ростом давления (по мере уплотнения) – уменьшается. В ходе прессования с увеличением давления плотность заготовки увеличивается в соответствии с графиком, приведенным на рис. 3.

Рис. 3. Зависимость плотности изделия от давления прессования

На участке (а) происходит укладка частиц в основном за счет их скольжения и контактов без деформации с разрушением арок и мостиков, образуемых частицами. Участок (б), который не всегда ярко выражен на реальных кривых, характеризуется проявлением упругой деформации (отталкивания). На участке (в) наблюдается хрупкое разрушение или пластическая деформация. Как следует из рис. 3, существует определенное максимальное давление прессования, превышение которого не приводит к уплотнению изделия.

Воздух, который содержится в формовочной массе, оказывает влияние на плотность прессовки. Из многих формовочных масс (например, шамотных) уже при давлении 2 МПа удаляется 85…95% воздуха, однако его дальнейшее удаление затруднено. Происходит запрессовывание (сжатие) воздуха, особенно в тонкозернистых массах и его давление может достигать 10 МПа. Этот воздух, расширяясь, создает в материале растягивающие усилия, что приводит к образованию трещин в изделии. Поэтому необходимо удалять воздух из формовочной массы. Это происходит во время паузы в конце прессования, или при использовании ступенчатого прессования (чередование нагрузки с разгрузкой).

Жидкость при прессовании участвует в передаче давления. Поскольку жидкость, как и частицы твердой фазы при прессовании не сжимаются, то максимальное уплотнение массы достигается тогда, когда объем массы равен сумме объемов твердой и жидкой фаз – критическая плотность. Давление, при котором достигается такая плотность, называется критическим.

Если давление, развиваемое в массе, больше критического, то наступает перепрессовка, которая характеризуется образованием трещин в плоскостях (ближе к пуансонам), параллельных плоскости прессования.

Величина критического давления резко снижается при повышении влажности. Отсюда следует, что возможно получать критическую плотность изделий при меньшем усилии прессования. Однако это представление является ошибочным. Формовочные массы с излишней влажностью ведут себя при прессовании как упругое тело, т.е. после прекращения сжатия они расширяются, что приводит к появлению трещин. Кроме того, при последующей сушке изделий испарение жидкости приводит к увеличению пористости. Оптимальное количество жидкости в формовочной массе определяют, исходя из условия достижения минимальной пористости изделия после прессования.

Прессующее давление изменяется по высоте изделия, уменьшаясь по мере удаления от пуансона. Распределение давления по вертикали от пуансонов, т.е. параллельно направлению прессования, описывается уравнением Баландина:

где Ph – давление на уровне h от прессующего пуансона; P0 – давление у поверхности пуансона (h = 0); k – коэффициент трения, зависящий от коэффициента внешнего трения массы о стенки пресс-формы и угла естественного откоса материала; R – гидравлический радиус прессовки, равный отношению площади ее сечения к периметру.

Отсюда степень неоднородности сырца β < 1:

Степень неоднородности сырца, или пропрессовка зависит от внутреннего и внешнего трения и геометрии сырца. Неоднородность плотности по высоте сырца во многих случаях является существенным недостатком метода статического прессования.

Рис. 4.

Этот недостаток можно уменьшить при двустороннем прессовании (рис. 4), снижении внутреннего трения, подбором оптимального зернового состава формовочной массы и ее влажности.

Разновидность способа статического прессования – прессование в открытых пресс-формах – штампование. При штамповании содержание временной технологической связки (жидкой фазы) составляет 13…18%, давление прессования колеблется от 7,5до 12,5МПа.

Высокое содержание жидкости при создании давления прессования обеспечивает хорошую подвижность пресс-порошка, что позволяет получать прессовки относительной равномерной плотности по объему сырца. Излишек пресс-порошка вследствие его текучести выткает при стыковке пуансона с матрицей или через боковые отверстия матрицы.

Другой разновидностью статического прессования является дифференциальное прессование, которое применяется при изготовлении изделий сложной конфигурации, имеющих выступы, углубления, а также при изготовлении разнотолщинных изделий. При этом способе каждый переход при изменении толщины изделий оформляется отдельным пуансоном.

В настоящее время наряду со статическим прессованием применяется вибрационное. При таком способе уплотнение материала происходит за счет удаления воздуха из формовочной массы. Достигается это тем, что при воздействии вибрации отдельным частицам порошка сообщаются индивидуальные скорости и ускорения, в результате чего ослабляются силы внутреннего трения, разрушаются арочные образования и создаются условия для наиболее плотной упаковки частиц пресс-порошка. Давление прессования при этом способе на 1 –2 порядка ниже по сравнению со статическим прессованием аналогичных изделий.

Способ гидростатического прессования наиболее перспективен при изготовлении изделий с относительно большой высотой, которые не могут быть изготовлены другими существующими способами. Полученные при этом изделия характеризуются равномерной плотностью.

Принцип квазистатического прессования заключается в том, что средой, передающей изостатическое равномерное давление, является твердый эластичный материал (резина, каучук и другие эластомеры), которые передают приложенное давление изостатически на прессуемый материал подобно жидкости высокой вязкости (квазижидкости). Это обеспечивает получение изделий с равномерной плотностью, создавая условия для объемного прессования.

Изготовление изделий осуществляется в пресс-формах квазиизостатического прессования (рис. 5).

Рис. 5. Пресс-форма для квазиизостатического прессования:

1 – корпус; 2 – выталкиватель; 3 – матрица; 4 – эластичный пресс-буфер; 5 – пуансон.

При квазиизостатическом прессовании вследствие объемного прессования давление снижается на 30…50% по сравнению с обычным статическим прессованием.

Новые способы прессования (ударное, динамическое, гидродинамическое, электроимпульсное, взрывное) в серийном производстве практически не используются вследствие сложности их осуществления и высокой стоимости оборудования.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 5168; Нарушение авторских прав?; Мы поможем в написании вашей работы!