КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общая характеристика процесса плавки стали

|

|

|

|

Классификация способов производства стали

Лекция 7. Выплавка стали в литейных цехах

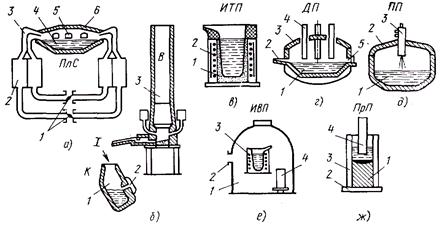

Плавка стали в литейном производстве осуществляется в топливных и электрических печах. Применяются также дуплекс- и переплавные процессы.

Периодический контактный монопроцесс осуществляется в мартеновской печи. Периодические монопроцессы в электропечах могут быть как контактными (ДСП, ПП), так и бесконтактными (ИТП). Наибольшее распространение в литейном производстве получил метод дуговой плавки.

Процессы плавки стали по своей физико-химической сущности подразделяют на кислые и основные.

Кислые процессы осуществляют в печах с футеровкой, в которой преобладает кислотный окисел Si02. При кислом процессе невозможна удалить из металла серу и фосфор, что накладывает на его применение ряд ограничений. Но экономичность кислого процесса выше, чем основного; так, в случае плавки в дуговых печах при кислом процессе стойкость футеровки в 2 раза выше, длительность плавки на 20–25% меньше, расход электроэнергии на 10–15% ниже, чем при основном. В связи с этим для плавки обычных углеродистых сталей применяют кислый процесс.

Основной процесс проводят в печах с футеровкой из магнезита или хромомагнезита и с применением основных шлаков, содержащих значительно больше CaO, MgO, чем кислые шлаки. Основные шлаки позволяют осуществить процессы десульфурации и дефосфорации. Поэтому для получения высококачественных сталей применяют основной процесс.

Для получения стальных отливок применяют также переплавные процессы в ИВП и переплав в отливку под электронагреваемым шлаком, получивший название электрошлакового литья (ЭШЛ).

Мартеновская печь имеет футерованную ванну 4, перекрытую сводом 6, в которую через окна 5 загружается шихта.

С боковых торцов печи расположены головки 3 для сжигания топлива (газа или мазута). Газ и воздух подогреваются в регенераторах 2, в которые воздух и газ подаются по системе каналов с перекидными клапанами 1, обеспечивающими поочередную работу регенераторов, т.е. при работе левых регенераторов на нагрев воздуха правые нагреваются отходящими газами, и наоборот.

а – пламенная стационарная печь (мартеновская); б – вагранка в дуплексе (I) с конвертером; в – индукционная тигельная печь; г – дуговая печь; д – плазменная печь; е – индукционно-вакуумная печь; ж – электрошлаковая печь

Рисунок – Технологические схемы печей для плавки стали

Дуплекс-процесс: вагранка – конвертер осуществляется путем плавки в вагранке 3 и дальнейшей продувки жидкого металла в конвертере 1 воздухом через фурмы 2.

Индукционные печи имеют тигель 1 с индуктором 2, процесс аналогичен процессу плавки чугуна, только без науглероживания.

Дуговые печи имеют ванну 1, в которую загружают шихту; свод 3 с электродом 4 при этом отводится в сторону. Рабочее окно 5 используют для наведения шлаков, введения добавок и т. п., по желобу 2 выпускают готовую сталь. Аналогичное устройство имеют плазменные печи. В ванну печи 1 загружают шихту, в своде 2 установлен плазмотрон 3.

Индукционная вакуумная печь состоит из вакуумной камеры 1, подсоединенной патрубком 2 к вакуум-насосу. Печь 3 и форма 4 расположены внутри камеры.

Переплавный процесс осуществляют переплавом исходного слитка 4 в отливку 1, формируемую на поддоне 2 в кристаллизаторе 3 электрошлаковой печи.

Поскольку требуемые свойства в отливке необходимо обеспечить без дальнейшего металлургического передела, необходимо получить сталь с минимальным содержанием вредных примесей. Особенно важно снизить содержание кислорода, серы и фосфора, так как эти элементы образуют в стали оксидные, сульфидные и оксисульфидные включения. Сталь с низким содержанием вредных примесей имеет более высокое качество. Снижение содержания фосфора упрочняет металлическую матрицу, а снижение содержания серы с 0,03 до 0,01% увеличивает ударную вязкость стали в 2–3 раза.

В подготовленную сталеплавильную печь загружают шихту, затем ее нагревают, расплавляют, при этом образуются жидкий металл и шлак. Далее следует обработка жидкого металла под шлаком, удаление этого шлака, затем берут пробу и сталь доводят до требуемого состава. Во время доводки возможно наведение нового шлака, например, с целью удаления вредных примесей, т.е. улучшения качества стали. Во всех случаях на заключительном этапе производят раскисление стали. Для получения высококачественных сталей целесообразно модифицировать сталь силицидами РЗЭ.

Формирование состава стали происходит в результате взаимодействия фаз при плавке. Рассмотрим отдельно каждый период. Шихта для плавки стали содержит большое количество стального лома. Передельного чугуна расходуется около 150 кг на 1 т годных стальных отливок. Стальной лом уже во время нагрева окисляется, так как печная атмосфера, взаимодействующая с металлом содержит газы-окислители О2, СО2 и Н2О, окисляющие в первую очередь железо:

[Fe] + {½О2} = (FeO),

[Fe] + {CO2} = (FeO) + {CO},

[Fe] + {H2O}= (FeO) + {H2}.

При взаимодействии газовой фазы с металлом окисляются также и другие элементы:

[Si] + {O2}=(SiO2),

[Si] + {2СО2} = (SiO2) + {2СO},

[Si] + {2H2O}= (SiO2) + {2H2},

[Mn]+ {½О2} = (MnO),

[Mn] + {СО2} = (MnO) + {CO},

[Mn] + {H2O} = (MnO) + {H2},

[C]+ {½О2} = {CO},

[C] + {CO2} = {2CO},

[C] + {O2} = {СО2},

[C] + {H2O} = {CO} + {H2}.

Элементы, обладающие большим сродством к кислороду, чем железо, окисляются закисью железа:

[Si] + (2FeO) = (SiO2) + [2Fe],

[Mn] + (FeO) = (MnO) +[Fe],

[C] + [(FeO)] = {CO} + [Fe].

Приведены реакции только для основных элементов. Аналогично может быть описано окисление любого элемента, если оно термодинамически возможно. Окислительный период характеризуется высокими окислительными свойствами шлака. По окончании окислительного периода и, особенно, при проведении восстановительных процессов (например, под белым или карбидным шлаком) термодинамика процессов резко изменяется. В этом принципиальное отличие сталеплавильных процессов от процессов плавки чугуна.

Реакции в зависимости от вида сталеплавильного агрегата и состава шихты развиваются в различной степени. Реакции окисления элементов закисью железа протекают лишь тогда, когда металл покроется слоем окислов. Эти реакции характерны для периода перегрева и доводки металла под окислительным шлаком.

В соответствии с общими физико-химическими закономерностями под окислительным шлаком вначале более активно выгорают кремний и марганец, и затем начинается кипение ванны вследствие выделения пузырьков СО. Если для кипения ванны недостаточно образовавшегося ранее FeO, то в печь вводят железную руду. В зависимости от разновидности сталеплавильного процесса доводятся либо до полного окисления примесей, либо на какой-то стадии прекращаются. Под окислительным шлаком в основном процессе удаляется фосфор:

2Р + 5FeO = Р2О5 + 5Fe,

Р2О5 + 3FeO = (FeO)3P2О5,

(Fe0)3P2О5 + 4СаО = (СаО)4Р2О5 + 3FeO.

Для успешного удаления фосфора необходимо наличие FeO и СаО в шлаке и не требуется высокая температура. По окончании обработки стали под окислительным шлаком этот шлак скачивают. Далее перегрев и доводка металла в печи осуществляются с участием восстановительных шлаков, специально наводимых для этого, во время перегрева и доводки вводят ферросплавы для получения заданного химического состава стали. Для удаления серы наводят шлак с высокой основностью, т. е. содержащий много СаО. При этом сера, находящаяся в виде сульфидов, удаляется в шлак:

[FeS ] + (СаО) = (CaS) + (FeO),

[MnS ] + (СаО) = (CaS) + (MnO).

Для более полного удаления серы необходимо высокое содержание СаО в шлаке и высокая температура. В этот период через шлак производится также и раскисление металла, для чего на поверхность шлака вводят углерод и кремний, которые, взаимодействуя с закисью железа резко снижают ее содержание в шлаке и смещают равновесие распределения [FeO] = (FeO) вправо, т. е. способствуют переходу закиси железа из металла в шлак.

По окончании обработки металла под шлаком шлак скачивают и после этого выпускают сталь. Перед выпуском или во время выпуска сталь раскисляют, применяя различные раскислители, содержащие Si, Mn и Аl. При этом протекают следующие реакции раскисления:

2FeO + Si = SiО2 + 2Fe,

FeO + Mn = MnO + Fe,

3FeO + Al = A12O3 + 3Fe.

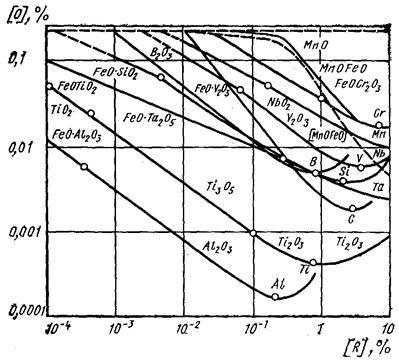

Между содержанием элемента-раскислителя [ЭR] и остаточным содержанием кислорода [О] имеется установлена связь, которая трактуется как раскислительная способность элементов.

Рисунок – Раскислительная способность элементов в жидком железе при 1600 °С

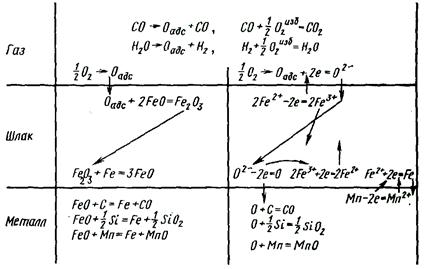

Рисунок – Схема передачи кислорода из газовой фазы металлу через шлак

Механизм процессов, происходящих при плавке стали, связан прежде всего с передачей кислорода из газовой фазы и шлака металлу.

В левой части схемы дан молекулярный механизм переноса кислорода, а в правой – ионный.

Кремний, марганец, фосфор и другие элементы, которые образуют при окислении шлакообразующие соединения, окисляются по реакциям, протекающим на поверхности раздела металл–шлак. Окисление углерода может протекать по всему объему. Пузырьки СО в этом случае возникают вероятнее всего на подложке, например, на границе металл – футеровка. Механизм кипения аналогичен возникновению пузырьков пара на стенках сосуда, в котором кипятят какую-либо жидкость. Закись железа постепенно вырабатывается из шлака, так как она идет на окисление элементов на границе раздела металл–шлак и сама окисляется на поверхности раздела шлак–газ. Если шлак имеет высокую вязкость и низкую температуру, то механизм окисления может полностью замкнуться на выработку FeO по схеме:

О2- – 2е = О,

О + С = СО,

Fe2+ + 2e = Fe.

Таким образом, для успешного протекания окислительных процессов необходимы, максимальная температура и высокое содержание в шлаке FeO.

В последнее время десульфурацию стали стараются производить внепечной обработкой. Например, обработка жидкой стали в ковше белым шлаком обеспечивает снижение содержания серы на 70% от первоначального, для этого используют специальные шлакоплавильные печи.

Кроме раскисления внепечная обработка может включать также модифицирование. Значительную часть отливок из сталей, легированных, например, дорогими и дефицитными Ni, Mo, W, можно успешно заменить экономно-легированными сталями, модифицированными щелочноземельными и редкоземельными элементами в виде комплексных лигатур.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 2644; Нарушение авторских прав?; Мы поможем в написании вашей работы!