КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологические схемы строительства ПС

|

|

|

|

Лекция 9

Под технологической схемой строительства понимают принятые в проекте направления проходки комплекса выработок, их взаимное расположение, характер и очередность разработки породы в забое, временного и постоянного крепления.

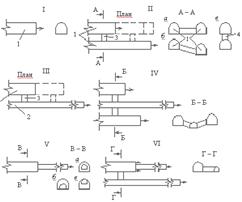

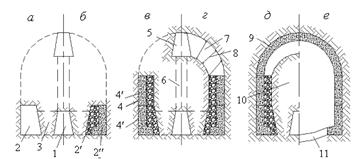

При проектировании строительства тоннелей используют различные компоновочные схемы (рис.1):

Рис. 1. Компоновочно-технологические схемы строительства тоннелей

1 – тоннель; 2 – сервисный (вспомогательный) тоннель; 3 – сбойка; 4 – фурнель (вертикальная сбойка); 5 – портал; 6 – штольня вкрест; 7 – шахтный ствол; 8 – штольня параллельная

I – одиночный тоннель;

II – парные тоннели 1, располагаемые на одном или разных уровнях, соединяемые сбойками 3 с интервалом 300-500 м. При этом расположение забоев тоннелей при проходке может быть одинаковое или один их них опережает другой на 30-50 м;

III – один рабочий тоннель 1 и один сервисный (вспомогательный) тоннель 2, расположенный на одном или разных уровнях с основным, между которыми проводят сбойки 3. При этом оба тоннеля проводят без опережения одного другим или (лучше) с опережающей проходкой вспомогательного тоннеля на 50-100 м;

IV – парные тоннели 1, расположенные на одном уровне, проводят одновременно с опережающим на 50-100 м сервисным тоннелем 2, отметка лотка которого на 1-2 м ниже, чем в тоннелях 1, для водоотвода;

V – одиночный тоннель 1 проводят одновременно с опережающей вспомогательной выработкой 2, располагаемой в пределах площади сечения тоннеля в его средней, нижней или верхней частях (рис. 1, схема V, а, б, в);

VI – тоннель 1 проводят одновременно с двумя вспомогательными опережающими выработками 2, одна их которых располагается в пределах площади сечения тоннеля, а другая вне ее. Между вспомогательными выработками проводят сбойки 3 диагонального или перпендикулярного направления;

VII; VIII; IX – одиночный или парные тоннели 1 проводят со стороны порталов 5 и через дополнительную вскрывающую выработку: штольню 6, расположенную вкрест к продольной оси тоннеля (схема VII); шахтный ствол 7 (схема VIII) или параллельную штольню 8 с подходной выработкой 3 (схема IX).

Схемы I и II, как наиболее простые, рекомендуют при хорошей разведанности массива горных пород по трассе тоннеля и эффективной схеме его проветривания как при проходке, так и при эксплуатации.

Схемы III и IV целесообразны при «кольцевой» схеме вентиляции и транспортировании горной породы, материалов и оборудования, а также обеспечения запасного выхода при аварийных ситуациях. Вариант с опережающим сервисным тоннелем позволяет выполнять детальную геологическую и гидрогеологическую разведки, а при надобности и осушение породного массива, его тампонирование или упрочнение. Эти работы должны быть завершены до подхода забоя основного тоннеля, что исключит сбои в его проходке. Недостатком схемы является необходимость выполнения дополнительных объемов горных работ по проходке вспомогательных опережающих горных выработок и сбоек. Однако этот недостаток компенсируется повышением надежности строительных работ и их безопасности при строительстве и эксплуатации тоннелей. Схема IV признана наиболее приемлемой при строительстве двух длинных однопутных железнодорожных тоннелей, особенно подводных. Например, при строительстве Северо-Муйского тоннеля длиной 15,3 км в России, подводных тоннелей под Ла-Маншем между Францией и Англией, «Сейкан» в Японии между островами Хонсю и Хоккайдо.

Схема V за счет опережающей выработки позволяет провести доразведку массива пород по трассе тоннеля (аналогичносхемам III и IV), но не требует выполнения дополнительных объемов проходческих работ вне площади его сечения.

При устойчивых скальных и полускальных породах опережающая выработка может проходиться без крепи или с легкими крепями (анкерной, набрызгбетонной или их комбинацией). При этом возможно бурение веерных скважин из передовой выработки в перпендикулярных плоскостях для выполнения взрывных работ. Это сокращает продолжительность проходческого цикла и облегчает отбойку породы благодаря второй обнаженной поверхности. При расположении передовой выработки у кровли тоннеля появляется возможность ее укрепления анкерами и набрызгбетоном, а при схеме с передовой калоттой – возведение свода из бетона или железобетона.

При мягких породах передовая выработка (пилот-тоннель) может проходиться щитовым механизированным комплексом с возведением сборной обделки, а с отставанием на 50-70 м выполняется расширение его до проектного размера основного тоннеля с возведением сборной обделки и разборкой обделки пилот-тоннеля. Такая схема используется, например, при строительстве боковых тоннелей колонных или пилонных станций метро в Санкт-Петербурге. Опережающая разведочная скважина может предусматриваться для выявления водоносных слоев пород, пересекающих трассу тоннеля, или для выявления «окон» в ледопородном ограждении при проходке с замораживанием пород. Недостатком схемы является необходимость совмещения в одном тоннеле двух транспортных потоков и согласования проходческих работ в обоих забоях. При буровзрывном способе проходки это вносит дополнительные осложнения.

Схема VI подобна схеме III, но отличается наличием опережающей выработки (или пилот-тоннеля) в площади сечения основного тоннеля. Дополнительный объем работ по сравнению со схемой III может быть компенсирован преимуществами, присущими схеме V.

Схемы VII; VIII; IX – рациональны при большой длине тоннеля и при невозможности его постройки в заданный срок только через порталы. Возникает надобность раскрытия дополнительных забоев в основном тоннеле. Их число определяется расчетом. При этом в качестве главного критерия оптимальности принимают срок строительства, а другие критерии имеют подчиненный характер.

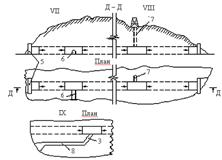

Технологические схемы строительства камер взаимоувязывают со схемами вскрытия. При послойном порядке строительства камеры работы ведут от верхнего слоя к нижнему, а в каждом слое по схемам, представленным на рис. 2.

При скальных и полускальных породах, допускающих раскрытие калотты на полный профиль с упрочняющими временными крепями, работы ведут по схемам, представленным на рис. 3.

Рис. 2. Схема (в плане) ведения работ в камере (верхний слой): а – от одного торца камеры к другому; б – от центра камеры к торцам; в – от двух торцов камеры к середине; г – участками по 3-6 м с кратными по длине интервалами

1 – очертание камеры в плане; 2 – подходная выработка (у подошвы верхнего или нескольких слоев); 3 – восстающий (гезенк, фурнель) для спуска горной массы, подъема и спуска людей, оборудования, материалов

Рис. 3. Технологическая схема сооружения камеры большого сечения в устойчивых скальных или полускальных породах:

а-з – фазы выполнения работ по выемке породы и временному креплению в слоях (левые части схем) и возведению обделки (правые части схем)

Схемы строительства камер в среднеустойчивых и слабоустойчивых породах представлены соответственно на рис. 4 и 5.

Рис. 4. Технологическая схема сооружения камеры в среднеустойчивых породах (двухштольневой метод опертого свода):

а – сквозная проходка с рамной крепью штолен 1 и 3, сбоек 2 между ними (фурнелей); б – раскрытие калотты 4 заходками по 5-7 м с временной подпорной веерной крепью и затяжкой кровли (шаг фурнелей равен длине двух-четырех заходок); в – возведение свода 5 от пят к замку с опиранием пят на породу и последовательной разборкой временной крепи; г – разработка ядра 6 с временной распорной крепью; д – разработка в шахматном порядке (слева и справа) под пятами свода тросс 7 длиной, равной 1/4-1/3 заходки с возведением временной крепи, а затем бетонирование стен в штроссах; е – разработка породы в лотке и возведение обратного свода 9

Рис. 5. Технологическая схема сооружения камеры в слабоустойчивых породах методом «опорного ядра»: а – проходка с рамной крепью центральной штольни 1 и боковых 2 на полную длину камеры и сбоек 3 между ними; б – бетонирование пятовых частей стен 2¢ обратным ходом на всю длину камеры (или на нескольких участках одновременно через штольню 1 и сбойки 3); закладка породой штолен 2¢¢; в – проходка штолен 4 второго яруса с рамной крепью, возведение стен второго яруса 4¢ и закладка породой штольни 4¢¢ (аналогично а и б); г – проходка калоттной штольни 5 с рамной крепью, фурнелей 6 и раскрытие с веерной крепью одновременно нескольких калотт 7 длиной по 3-6 м с интервалами кратной длины; д – возведение свода 9 с опиранием его на стены, возведенные ранее; е – разработка породы в ядре 10, обратном своде 11 и его возведение

В качестве примера схем строительства подземных сооружений с использованием подходных штолен рассмотрим схему основных сооружений левого берега Нурекской ГЭС (рис. 6), проект которых был разработан Среднеазиатским отделением Гидропроекта при участии Гидроспецпроекта.

Рис. 6. Схема основных сооружений левого берега Нурекской ГЭС

1 – камера затворов; 2 – гребень плотины; 3 – катастрофический водосброс с поверхностным водозабором;

4 – аэрационный ствол; 5 – транспортный тоннель; 6 – грузовой тоннель; 7 – катастрофический водосброс с глубинным водосбором; 8-10 – строительные тоннели соответственно 3, 2 и 1-го ярусов; 11 – подходная штольня

Русло р. Вахш перекрыто плотиной из местных материалов. Пропуск расходов реки (3200 м3/с) на период строительства плотины осуществлялся через временные строительные тоннели, расположенные в три яруса по высоте. Тоннели имеют сводчатую форму поперечного сечения с площадью 103 м2. На начальных участках всех тоннелей размещены затворы в подземных камерах.

Длина тоннелей 1, 2 и 3-го ярусов соответственно равна 1562, 1577 и 1400 м. При пропуске паводковых расходов строительного периода тоннели работали попарно – 1, 2 и 2, 3-й ярусы. Для пропуска паводковых расходов эксплуатационного периода предусмотрены два тоннельных катастрофических водосброса: один с глубинным, другой – с поверхностным водозабором. Последний наклонным тоннелем соединен со строительным 3-го яруса.

На портальных участках строительных тоннелей проектировали большой объем скальных, бетонных и монтажных работ, поэтому их не использовали для проходки. Строительные тоннели проводились из подходных штолен в соответствии со схемой VI. Три штольни запроектированы для тоннеля первого яруса и по две – для тоннелей 2 и 3-го ярусов.

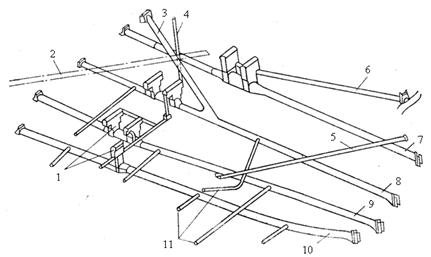

Вертикальные стволы в качестве подходных выработок в соответствии со схемой VII были использованы на строительстве деривационного тоннеля для переброски стока р. Арпа в оз. Севан. Деривация общей протяженностью 48 км состоит из двух тоннелей: № 1 от р. Арпа до р. Элегис длиной 18 км и № 2 от р. Элегис до оз.Севан протяженностью 30 км (рис. 7). Сечения тоннелей сводчатой формы имеют размеры: 3,7 ´ 5,7 м и 3,7 ´ 8,3 м.

Рис. 7. Схема сооружения тоннеля Арпа-Севан:

а – продольный разрез; б – план

1 – водохранилище; 2 – плотина; 3 – тоннель № 1; 4, 7, 8 и 10 – вертикальные стволы;

5 – выходной портал тоннеля № 1; 6 – выходной портал тоннеля № 2; 9 – тоннель № 2

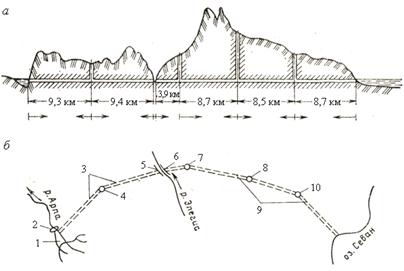

Помимо четырех забоев со стороны порталов (направление подвигания забоев на рис. 7 показано стрелками), было открыто дополнительно семь забоев через четыре вертикальных ствола. Если подземное сооружение представляет систему параллельно расположенных тоннелей или камер, то подходные выработки необходимо в наибольшей степени использовать для проведения всех тоннелей. Подобная разновидность схемы VI с использованием транспортной штольни была применена на строительстве Асуанского гидроузла (рис. 8). Подводящая деривация представляла собой шесть основных напорных тоннелей круглого поперечного сечения длиной по 282 м каждый. Диаметр тоннелей в проходке 17 м, в свету – 15 м. Каждый тоннель имел два входа: временный (на нижнем горизонте), необходимый для пропуска расходов воды при промежуточном уровне водохранилища, и постоянный, портал которого располагался на 35 м выше временного.

Временный вход в пределах камеры затворов (длина 40 м) имел сечение, разделенное бетонным бычком, с циркульным сводом в проходке (ширина 19 м). Впоследствии временный вход был заделан бетонной пробкой.

Постоянный вход имел наклонный участок без разделительного бычка, так как здесь затворы расположены во внешнем (наземном) водоприемнике. Камеры затворов соединены с наземной площадкой вертикальными стволами с поперечным сечением 20 ´ 3 м.

Каждый напорный тоннель на выходе разветвляется на два турбинных водовода меньших сечений. Три вентиляционных ствола глубиной 60-70 м проведены с поверхности до отметки свода основных тоннелей. Каждый ствол сечением 8 м2 соединен с двумя тоннелями вентиляционными сбойками сечением 4 м2.

Для строительства подземных сооружений дополнительно проводились вспомогательные выработки: транспортная штольня, соединительные выработки и камеры. Транспортная штольня имела ширину 10 м и высоту 7,5 м. Ее размеры определены из условия работы экскаватора Э-654 и двухстороннего движения автомобилей. Длина штольни 645 м, из которых 260 м приходится на пересечение основных тоннелей.

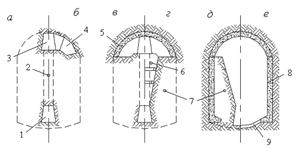

Рис. 8. Схема тоннелей на строительстве Асуанского гидроузла:

а – план; б – разрез по оси тоннеля № 5

1-6 – напорные тоннели; 7 – соединительные выработки; 8 – наклонный съезд; 9 и 10 – вентиляционные стойки и стволы; 11 – транспортная поперечная штольня; 12 – вход в тоннель временный; 13 – то же постоянный;

14 – бетонная пробка; 15 – затворы

Проведение тоннелей велось в два этапа: вначале разрабатывали калоттную часть, затем, после закрепления кровли железобетонным сводом, отрабатывался нижний уступ.

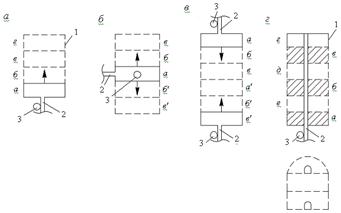

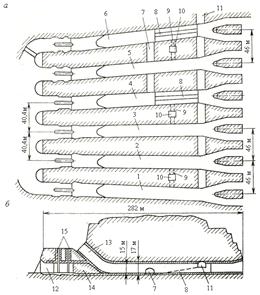

При проектировании проходки вертикальных шахтных стволов используют несколько технологических схем строительства. Четыре из них представлены на рис. 9.

Схема (рис. 10, а) применима во всех случаях, когда нет других вскрывающих выработок или подходных на рабочем горизонте. Для выдачи породы из забоя и для других подъемно-транспортных операций используют бадьевой подъем с наземным шахтным копром или подъемными кранами. Такая схема получила наибольшее распространение.

Схема (рис.10, б) применима при наличии подходной выработки на нижнем рабочем горизонте, на который горная масса из забоя спускается по передовой скважине. Это позволяет отказаться от породного подъема на строительной площадке. Однако схема требует использования материального подъема и специальных устройств для регулирования режима спуска породы по скважине во избежание образования пробок.

Схема (рис.10, в)допустима при наличии подходной выработки на нижнем горизонте (например, вскрывающей штольни) и невозможно или нецелесообразно устройство строительной площадки возле шахтного ствола.

Схема (рис. 10, г) применима при условиях схемы «в», но при хорошей устойчивости породного массива, что позволяет вести проходку с подвесного полка на канате, пропущенном через скважину. При этом горная масса после взрыва падает на почву выработки, где ее убирают погрузо-доставочной или погрузочной машиной в транспортные средства.

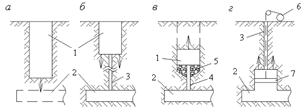

Рис. 9. Схемы проходки вертикальных шахтных стволов:

а – сверху вниз глухим забоем, б – сверху вниз по передовой скважине, в – снизу вверх глухим забоем, г – снизу вверх по передовой скважине

1 – шахтный ствол; 2 – горизонтальная выработка рабочего горизонта; 3 – передовая скважина; 4 – восстающий на три отделения; 5 – магазинированная горная масса; 6 – подъемная лебедка полка; 7 – подвесной полок

Рис. 10. Схемы проходки слепых вертикальных стволов и камер:

а – сверху вниз глухим забоем через верхнюю подходную выработку 1; б – сверху вниз по передовой скважине 3, пробуренной с поверхности до нижней подходной выработки 8; в – снизу вверх глухим забоем с устройством восстающего 4 на три отделения и магазинированием горной массы 5 из забоя; г – снизу вверх из нижней выработки по передовой скважине 3 до верхней подходной выработки 1; подъем и спуск полка 6 выполняется подъемной лебедкой 7

При строительстве слепых шахтных стволов или камер, не имеющих непосредственного выхода на дневную поверхность, (рис. 10) используют аналогичные технологические схемы строительства (см. рис. 9), но предусматривают ведение горно-проходческих работ без непосредственного выхода на поверхность.

Технологические схемы строительства наклонных стволов, тоннелей и камер аналогичны схемам для строительства шахтных стволов и камер.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 2653; Нарушение авторских прав?; Мы поможем в написании вашей работы!