КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поняття й область використання ФВА

|

|

|

|

План

1. Сутність і економічна ефективність потокового виробництва.

2. Класифікація потокових ліній.

3. Основи розрахунку потокових ліній.

4. Проблеми і перспективи розвитку потокового виробництва.

3.1 Сутність і економічна ефективність потокового виробництва

Сутність потокового виробництва можна охарактеризувати наступною системою ознак:

1. Високий рівень спеціалізації, що характеризується тим, що за потоковою лінією закріплене виготовлення виробів одного найменування чи декількох технологічно однорідних, а за кожним робочим місцем - виготовлення однієї чи декількох технологічно однорідних операцій.

2. Високий ступінь прямоточності, що означає, що всі робочі місця розташовуються строго за рухом технологічного процесу і з мінімально можливими відстанями між суміжними робочими місцями.

3. Високий ступінь безперервності, що характеризується практично безупинною обробкою предметів праці по всіх операціях і повній безперервності в роботі устаткування і робітників.

4. Високий ступінь ритмічності, що характеризується тим, що вся технологічна ділянка і кожна операція працюють у єдиному ритмі.

5.Високий ступінь паралельності організації виробничого процесу, який полягає в тім, що одночасно на всіх операціях технологічного процесу обробка партії виробів відбувається одночасно.

6.Більшість операцій технологічного процесу характеризується ознакою синхронності.

7.Високий рівень механізації і створення передумов для автоматизаціївиробництва.

Основним елементом потокового виробництва є:

потокова лінія – технологічна ділянка, що представляє собою сукупність спеціалізованих робочих місць, на яких виробництво організовано по принципах потокового.

3.2 Класифікація потокових ліній

1. По кількості найменувань виготовлених виробів на потоковій лінії, розрізняють лінії:

1.1 Однопредметні;

1.2 Багатопредметні:

- з послідовним запуском

- з паралельним запуском

- з паралельно-послідовним запуском.

а) багатопредметна лінія з послідовним запуском:

|

|

б) багатопредметна лінія з паралельно-послідовним запуском:

«А», «Б» – види виробів

К – комплект, К=1*”А”+3*”Б”,при ”А”=1000 шт,”Б”=3000 шт.

Т1,Т2 – час виготовлення даного виду виробу чи комплекту

Рисунок 3.1 – Робота багатопредметної лінії в терміні часу

2. У залежності від ступеня безперервності процесу:

а) безперервнопотокова;

б) перервнопотокова.

Безперервнопотокова лінія характеризується абсолютною безперервністю в обробці виробів, роботі устаткування і робітників.

Перервнопотокова лінія характеризується тим, що між деякими операціями виріб короткочасно пролежує, але робітників і устаткування намагаються завантажити на 100%.

3. По ступеню механізації й автоматизації процесу:

а) немеханізовані;

б) механізовані;

в) автоматизовані.

4. У залежності від способу підтримки ритму:

а) лінії з регламентованим ритмом.

б) лінії з вільним ритмом.

У лініях з регламентованим ритмом ритм підтримується спеціальними засобами (наприклад, конвеєром).

Організація потокового виробництва характеризується наступними економічними результатами:

а) найбільш повним використанням усіх ресурсів у виробництві.

б) високою продуктивністю даної технологічної ланки.

Ці результати можна охарактеризувати наступними ефектами:

а) зниженням собівартості продукції, що випускається, при переході на потокову лінію.

б) ростом продуктивності праці.

Негативними моментами при впровадженні потокового виробництва є:

а) значні капітальні вкладення;

б) значна організаційна підготовка;

в) значна монотонність і інтенсивність праці при недостатній автоматизації і механізації;

г) необхідність чіткої організації роботи суміжних ділянок, наприклад, по постачанню комплектуючих виробів;

д) значна залежність ефективності роботи потокового виробництва від обсягів завантаження потокової лінії.

Тому при організації потокового виробництва повинні бути проведені техніко-економічні розрахунки і за критеріями економічної ефективності обґрунтована доцільність введення потокової лінії.

3.3 Розрахунок потокових ліній

Основою для розрахунку є:

- Технологія виробництва;

- Програма випуску виробів.

Розглянемо спочатку розрахунок однопредметної безперервнопотокової лінії

Порядок розрахунку:

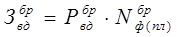

1 Розраховується такт потокової лінії (самий головний параметр).

Такт потокової лінії - проміжок часу між випуском двох суміжних виробів з потокової лінії чи з кожної операції.

Для простоти припустимо що транспортна партія

дорівнює 1 (p=1 шт).

- такт потокової лінії,

- такт потокової лінії,  чи

чи  .

.

де, Тэф - ефективний фонд часу роботи потокової лінії.

,

,  .

.

де, Тсм - тривалість зміни, хв;

Трег - тривалість регламентних перерв у ході зміни, хв;

nзм - число змін на добу;

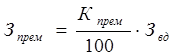

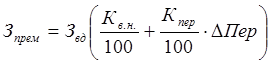

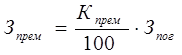

Крем – коефіцієнт витрат робочого часу на ремонт і профілактику лінії (Крем  0 тільки для безупинного режиму роботи виробництва);

0 тільки для безупинного режиму роботи виробництва);

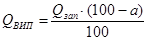

Qвип - програма випуску виробів, шт/добу.

,

,

де, Qзап - програма запуску виробів, шт/добу;

a - % технологічних утрат.

У деяких виробництвах технологічні втрати не плануються (збірка приладів, наприклад).

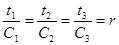

2 Синхронізація операцій.

Вона означає формування визначених операцій технологічного процесу, що задовольняють умові синхронізації, що дозволяє забезпечувати абсолютну безперервність в обробці виробів, роботі устаткування і робітників.

- умова синхронізації,

- умова синхронізації,

де, ti - норма часу на i-й операції технологічного процесу, хв/шт;

Ci - число робочих місць на i-й операції.

Синхронізація операцій практично виконується в два етапи:

1. Попередня (груба) синхронізація, здійснюється на етапі проектування. При цьому допускається відхилення від такту на

± 10-12%.

2. Точна синхронізація, здійснюється у виробничих умовах при налагодженні лінії.

Розглянемо приклад попередньої синхронізації операцій:

Нехай кваліфікації виконавців і засоби праці однакові для всіх операцій.

Перехід - неподільна частина операції.

Таблиця 3.1 - Попередня синхронізація процесу при такті 4 хв/шт.

| Вихідні операції | |||||||||

| Переходи | I | II | III | IV | V | VI | VII | VIII | IX |

| Тривалість переходів,хв/шт | 2,1 | 2,2 | 1,5 | 2,6 | 1,8 | 3,2 | 3,2 | 1,9 | |

| Проектовані операції | |||||||||

| Тривалість нових операцій,хв/шт | 4.3 | 4.1 | 8.2 | 3.9 |

3 Визначення числа робочих місць на потоковій лінії і ступеня їхнього завантаження.

- розрахункове число робочих місць на i-й операції.

- розрахункове число робочих місць на i-й операції.

- прийняте число робочих місць - округлене до найближчого цілого

- прийняте число робочих місць - округлене до найближчого цілого

- число робочих місць і робітників на всій лінії

- число робочих місць і робітників на всій лінії

- коефіцієнт завантаження робочого місця, його діапазон 88-112%.

- коефіцієнт завантаження робочого місця, його діапазон 88-112%.

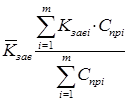

По всій проектованій лінії може бути розрахований середній коефіцієнт завантаження по формулі:

Для оптимальної лінії повинна виконуватися умова

, або

, або

4 Вибір і розрахунок транспортних засобів

У потоковому виробництві використовуються різні види транспортних засобів:

1) Без приводні;

2) Приводні:

· безупинної дії.

· періодичної дії.

Найпоширенішим видом транспорту є конвеєри, що поділяються на два різновиди:

а) Розподільні;

б) Робочі.

Розподільні конвеєри здійснюють в основному дві функцій:

1) транспортування продукції,

2) регламентування ритму.

Розподільний конвеєр використовується при виготовленні невеликих виробів, що робітник може знімати з несучої частини конвеєра й обробляти на спеціальному робочому місці.

Робочі конвеєри здійснюють крім вищезгаданих функцій розподільних конвеєрів також функцію робочого столу при обробці виробу. Використовується для великих виробів, що стаціонарно закріплюються на конвеєрі.

Конвеєри можуть бути:

а) безупинної дії з постійною швидкістю і перемінною швидкістю, що змінюється в ході зміни;

б) конвеєри періодичної дії - пульсуючі.

Для безупинних конвеєрів швидкість руху конвеєра:

,

,

де, l0 - крок конвеєра - відстань між суміжними виробами чи суміжними робочими місцями.

Якщо транспортна партія р 1:

1:

Для пульсуючого конвеєра транспортування здійснюється, коли вироби не обробляються:

де, tтр - час транспортування.

По конвеєрах розраховуються робоча зона кожної операції і робоча зона всього конвеєра в цілому.

Виконується планування потокової лінії і розраховується займана площа.

Для розподільного конвеєра виконується так називана розмітка, що показує конкретному робітнику які вироби йому потрібно брати з несучої частини конвеєра [11].

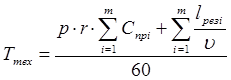

5 Розрахунок тривалості технологічного циклу на потоковій лінії і побудова графіку руху виробів на лінії

, ч

, ч

де,  - резервна зона на i-операції, м

- резервна зона на i-операції, м

Резервні зони створюються тільки на робочих конвеєрах на тих операціях, на яких можливі відхилення від такту роботи.

При побудові графіка руху на потоковій лінії необхідно врахувати наступне:

а) суміжні робочі місця на одній операції обробки виробу зрушені в часі друг щодо друга на такт.

б) якщо на окремих операціях коефіцієнт завантаження в межах 88%-120%, цим зневажають.

Розрахунок однопредметної перервнопотокової лінії

Якщо хоча б на одній з операцій технологічного процесу не виконується умова синхронізації операцій, необхідно організовувати перервнопотокову лінію.

Порядок розрахунку перервнопотокової лінії:

1. Розрахунок такту перервнопотокової лінії здійснюється як і в безперервно потоковій:

2. Розрахунок числа робочих місць і робітників на лінії.

Приклад: Нехай при такті  є дві суміжні операції однієї кваліфікації виконання.

є дві суміжні операції однієї кваліфікації виконання.

Таблиця 3.2 – Розрахунок числа робочих місць і робітників

| Номер операції | ||

| Норма часу ti,хв/шт. | 5,2 | 2,8 |

| Розрахункове число робочих місць Сроз i |

|

|

| Прийняте число робочих місць (округляється у більшу сторону)Спр i | ||

| Завантаження робочого місця % | ||

| Число робітників | ||

| Порядковий номер робітника | I II | II |

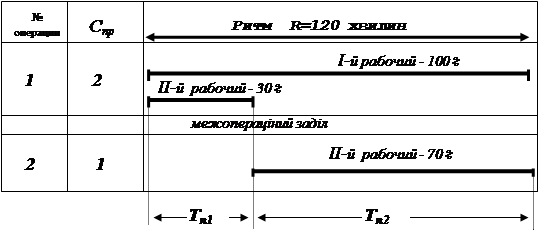

3. Вибір ритму роботи потокової лінії і побудова графіка її роботи.

Ритм роботи лінії - проміжок часу, протягом якого на потоковій лінії, на кожній операції повинна оброблятися однакова кількість виробів. Він визначається виходячи з нижче наведених умов.

1. Необхідної ритмічності постачання послідовних ділянок виробництва продукцією потокової лінії.

2. Ритм бажано зменшувати, при цьому зменшується обсяг незавершеного виробництва.

3. Ритм бажано збільшувати, особливо якщо протягом цього періоду робітник кілька разів переходить з однієї операції на іншу.

|

Графік – регламент роботи лінії для визначеного прикладу наведений на рис. 3.1

Tn1, Tn2 - параметри ритму лінії, час, що характеризується постійною (незмінної) роботою робітників (устаткування) на суміжних несинхронних операціях.

Рисунок 3.1 - Графік-регламент роботи лінії.

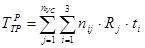

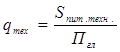

4 Розрахунок максимального обсягу межопераційного заділу і побудова епюри заділу

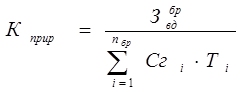

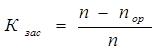

Максимальний обсяг заділу  розраховується для кожного Tn:

розраховується для кожного Tn:

шт,

шт,

де  ,

,  - кількість працюючих робочих, або верстатів на операції.

- кількість працюючих робочих, або верстатів на операції.

+14 шт;

+14 шт;

-14 шт

-14 шт

|

Якщо

, то протягом розглянутого часу заділ збільшується на даний обсяг. Якщо

, то протягом розглянутого часу заділ збільшується на даний обсяг. Якщо  , то заділ зменшується.

, то заділ зменшується.

3.4 Проблеми і перспективи розвитку потокового виробництва

Основні проблеми потокового виробництва:

1. Неможливість завантажити потокову лінію достатнім обсягом роботи.

2. При недостатній механізації й автоматизації праці праця на потоковій лінії характеризується монотонністю, значною інтенсивністю і плинністю кадрів.

3. Значні капітальні вкладення для організації потокового виробництва.

4. Недостатньо висока надійність застосовуваного устаткування.

5. Часта зміна видів продукції, що випускається, що пов'язано з науково-технічним прогресом.

Специфічні шляхи рішення проблем потокового виробництва:

1. Удосконалювання організації праці робітників на потоковій лінії:

1) укрупнення операцій, що виконує один робітник;

2) введення раціонально обґрунтованих перерв протягом робочої зміни з використанням спеціальних умов для відпочинку;

3) використання функціональної музики під час проведення робіт;

4) застосування підвищених тарифних ставок.

2. Автоматизація виробництва і її різновид на основі автоматичних потокових ліній з роботами і робототехнічними комплексами, на основі роторних і роторно-конвеєрних ліній. Це можливо для масових і крупносерійних виробництв.

В умовах серійного виробництва необхідно створювати гнучкі автоматизовані лінії (ГАЛ). Гнучкі виробництва припускають автоматизацію не тільки виробничого процесу, але і процесу підготовки виробництва [12].

Тема 4 Організація технічного обслуговування устаткування на підприємстві

План

1. Задачі системи технічного обслуговування устаткування на підприємстві.

2. Сутність системи ППР.

3. Планування робіт з технічного обслуговування устаткування.

4. Організація управління ремонтними роботами на підприємстві.

5. Проблеми і шляхи удосконалювання технічного обслуговування устаткування на приладобудівному підприємстві.

1.Задачі системи технічного обслуговування устаткування на підприємстві

Технічне обслуговування устаткування - визначений комплекс допоміжних виробничих процесів, метою яких є підтримка постійної працездатності устаткування на підприємстві [рис. 4.1].

|

Основні задачі обслуговування устаткування:

1. Планування і проведення ремонтних робіт з устаткування.

2. Виготовлення запасних частин для ремонтів і інших робіт з технічного обслуговування.

3. На деяких підприємствах організація перевірочних робіт для контрольно-вимірювальних приладів.

4. Монтаж і демонтаж устаткування.

5. Підвищення якості виконуваних робіт, скорочення термінів ремонтних робіт і витрат по технічному обслуговуванню устаткування.

На підприємствах організується спеціальна служба, що займається питаннями технічного обслуговування устаткування (ремонтно-механічний цех; електроремонтний цех; служба КІП і А; управлінські відділи: відділ головного енергетика; відділ метролога; відділ головного механіка).

Існують наступні системи технічного обслуговування устаткування:

а) система стандартних ремонтів;

б) повідмовна система;

в) система планово-попереджувальних ремонтів (ППР)

Система стандартних ремонтів

Застосовується там, де вихід з ладу устаткування може викликати катастрофічні наслідки, як матеріального плану, так і травматичного.

Її сутність у наступному: у строго визначений момент часу проводиться обов'язковий ремонт з обов'язковою заміною визначених вузлів і деталей незалежно від дійсного стану устаткування в даний момент. Терміни виконання ремонту – зі значним запасом стосовно термінів можливих відмовлень.

Недолік: дорожнеча, необхідна чітка організація робіт.

Повідмовна система

Припускає, що обслуговування устаткування здійснюється в той момент, коли відбулося його відмовлення.

Її можна використовувати при наявності наступних умов:

а) якщо вихід з ладу устаткування не тільки не приведе до катастрофічних наслідків, але й істотно не впливає на роботу основного виробництва;

б) якщо кількість устаткування на підприємстві невелика.

Система ППР

Спробувала вібрати в себе переваги двох попередніх.

2. Сутність системи ППР

Основні принципи системи ППР

1. Плановий характер робіт.

2. Профілактичний характер (усі заходи припускають запобігти відмовлення устаткування).

3. Оптимальність (припускає, що при проведенні якої-небудь роботи враховується дійсний стан устаткування і коректується вид роботи).

Система ППР включає наступні види робіт:

а ) поточне міжремонтне обслуговування (припускає проведення різних робіт між ремонтами спеціальними черговими робочими й основними робітниками під час робочої зміни).

б) планові огляди (плануються в основному для механічного устаткування) у середньому 1 раз у 2-3 місяця і сполучаються зі змащенням устаткування. Виконується спеціальними робітниками з залученням чергових.

в) планові ремонти:

1) малий (поточний);

2) середній (у даний час для багатьох видів устаткування відсутній);

3) капітальний.

г) повірки (відносяться тільки до контрольно-вимірювальних приладів) – роботи з перевірки відповідності даного приладу єдності мір і вимірів. Її виконують або спеціальна організації (лабораторія держнадзору), або служба метролога на підприємстві;

д) система ППР для обчислювальної техніки містить у собі спеціальні роботи – профілактики, складність і трудомісткість яких визначається частотою їхнього виконання. Розрізняють щоденну, щомісячну, квартальну, піврічну, річну профілактики.

Для універсальної обчислювальної техніки через швидкий моральний знос капітальний ремонт відсутній.

3.Планування робіт з технічного обслуговування устаткування

Дане планування здійснюється на рік, при цьому питаннями планування займаються технічні служби.

По технічному обслуговуванню виконуються наступні роботи

1.Розробляється графік виконання ремонтних робіт, перевірочних, профілактичних робіт на рік.

2.Розраховуються трудомісткість ремонтних робіт і всіх інших робіт з технічного обслуговування устаткування і чисельність персоналу по технічному обслуговуванню устаткування.

3.Планується фонд заробітної плати для ремонтних і інших працівників по обслуговуванню устаткування.

4.Визначаються витрати матеріалів і комплектуючих виробів, необхідних для технічного обслуговування устаткування.

5.Розраховуються в цілому витрати по технічному обслуговування устаткування підприємства, у тому разі складається кошторис витрат по окремих виробничих одиницях, які зайняті технічним обслуговуванням (ремонтним цехам, ділянкам).

6.Плануються норми простою устаткування в ремонтах.

Для планування систем технічного обслуговування устаткування існують ремонтні нормативи.

1. Ремонтний цикл.

2. Міжремонтні періоди.

3. Категорії ремонтної складності.

4. Норми часу на ремонтні роботи.

5. Норми витрати матеріалу в ремонтах.

Ремонтний цикл – календарний період часу між двома капітальними ремонтами, або між введенням устаткування і першим капітальним ремонтом, або між останнім ремонтом і виводом устаткування з експлуатації.

Міжремонтний період – календарний період часу між двома суміжними ремонтами (будь-якими, або однойменними).

Структура ремонтного циклу – це склад і послідовність різних ремонтних робіт, що входять у ремонтний цикл.

Структура ремонтного циклу залежить від виду устаткування, а ремонтний цикл і міжремонтні періоди, крім того, ще і від умов роботи устаткування.

На рисунку 4.2 приведені приклади структур ремонтного циклу для електровимірювальних приладів.

а) нормальні умови експлуатації

(складальний цех і т.п.)

|

б) гарячі, хімічні, гальванічні цехи

|

Рисунок 4.2 – Структури ремонтного циклу для електровимірювальних приладів при різних умовах експлуатації.

На основі структур ремонтного циклу складаються графіки ремонтів і повірок приладів, приклад якого приведений у табл.4.1

Таблиця 4.1 - Графік ремонтів і повірок ватметра (умови експлуатації - нормальні).

| Вид устаткування | Дата і вид останнього ремонту і повірки | Місяць | |||||||||||

| Ватметр №1 | М2, 8 міс. | П М3 | М3 |

Періодичність повірок електровимірювальних приладів:

· при нормальних умовах експлуатації – 30 міс.

· у гарячих, хімічних, гальванічних цехах – 24 міс.

· у цехах із сильною запиленістю, агресивністю середовища, вібрацією і пульсаційного потоку – 12 місяців.

Для планування трудомісткості ремонтних робіт використовуються нормативи:

а) категорія ремонтної складності;

б) норми часу;

в) норми трудомісткості ремонту.

Існує два способи планування трудомісткості ремонтних робіт:

а) на основі категорії ремонтної складності і норм часу ремонту;

б) на основі нормативної трудомісткості ремонтів і перевірок.

Категорія ремонтної складності – абстрактна характеристика устаткування в умовних ремонтних одиницях, що показує, у скільки раз складніше і більше по трудомісткості проведення ремонту якого-небудь устаткування в порівнянні з агрегатом-еталоном.

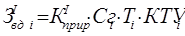

Трудомісткість i-го ремонту для j-го устаткування:

Ттрij=tiRj

де ti – норма часу на виконання i-го виду ремонту, віднесена до 1-й категорії ремонтної складності, нормо-ч / о.р.с.

Rj– категорії ремонтної складності j-го устаткування, о.р.с.

- річна трудомісткість ремонтних робіт,

- річна трудомісткість ремонтних робіт,

нормо-ч/рік

де  - річна трудомісткість ремонтних робіт нормо-ч/рік;

- річна трудомісткість ремонтних робіт нормо-ч/рік;

nус – число видів устаткування;

nij – число i-х ремонтів j-му устаткуванню в плановому році.

Існують різні системи для встановлення категорії ремонтної складності і норм часу на ремонтні роботи.

По одній із систем все устаткування розділяється на 3 групи; для кожної з який установлений свій агрегат-еталон:

1. Механічне устаткування.

2. Електротехнічне устаткування.

3. Обчислювальна техніка.

Наприклад, агрегати-еталони:

1) токарський-гвинторізний верстат 1К62 –11 о.р.с.

2) асинхронний двигун із кз. ротором потужністю 0,6 квт-1 о.р.с.

Таблиця 4.2 - Норми часу на ремонт електротехнічного устаткування,

| Види ремонту | Электро-слюсарні | Верстатні | Інші роботи | Усього |

| М | 1,0 | 0,2 | - | 1,2 |

| С | 5,0 | 1,0 | 1,0 | 7,0 |

| К | 11,0 | 2,0 | 2,0 | 15,0 |

Для КІП і автоматики категорії ремонтної складності не застосовуються, а у відповідних довідниках [18] приводиться нормативна трудомісткість i-го ремонту j-го устаткування, нормо-ч.

Тоді  ,

,

де  - нормативна трудомісткість i-го ремонту j-го устаткування.

- нормативна трудомісткість i-го ремонту j-го устаткування.

Облікова чисельність ремонтників може бути розрахована по наступній формулі

,

,

де Теф – ефективний фонд часу 1-го робітника годин/рік;

- плановий коефіцієнт виконання норм робітниками

- плановий коефіцієнт виконання норм робітниками

Чисельність чергових електриків:

,

,

де Nагр – число агрегатів (м2 виробничої площі, одиниць ремонтної складності, т.п.);

Кзм – коефіцієнт змінності роботи устаткування.

Н0 – норма обслуговування на 1 чергового робітника в зміну, одиниці агрегатів, що обслуговуються.

Наприклад, для чергових електриків  - сумарній кількості одиниць ремонтної складності устаткування, що обслуговується.

- сумарній кількості одиниць ремонтної складності устаткування, що обслуговується.

4. Організація управління ремонтними роботами на підприємстві

Існують три різновиди систем управління ремонтним господарством:

- централізована;

- децентралізована;

- змішана.

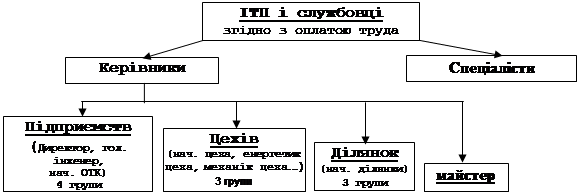

Приклади систем наведені на рис. 4.3

|

|

Рисунок 4.3 - Системи управління ремонтним господарством

5. Проблеми і шляхи удосконалення технічного обслуговування устаткування на приладобудівному підприємстві

Головними проблемами організації ремонтного господарства в даний час можна назвати:

- недосконалу, застарілу нормативну базу;

- низький рівень механізації й автоматизації робіт з технічного обслуговування устаткування;

- залишковий характер фінансування ремонтних робіт;

- на багатьох підприємствах відсутність планування ремонтних робіт

Основними шляхами удосконалення технічного обслуговування устаткування на підприємстві є наступні.

1. Централізація чи спеціалізація ремонтних робіт, аж до створення ремонтних заводів.

2. Організація системи післяпродажного обслуговування устаткування.

3. Введення автоматичних систем діагностики роботи устаткування.

4. Проведення робіт з розробки ремонтних нормативів.

5. Підвищення рівня механізації й автоматизації ремонтних робіт.

6. Матеріальне стимулювання працівників по технічному обслуговуванню устаткування.

Тема 5 Наукова організація й оплата праці

Тема 5.1 Наукова організація праці й основи технічного нормування праці

1.

Поняття й основні напрямки НОП на підприємстві.

2. Класифікація норм праці.

3. Класифікація витрат робочого часу і склад технічно обґрунтованої норми часу.

4. Атестація робочих місць.

5.1.1 Поняття й основні напрямки НОТ на підприємстві

Організація праці – це один з елементів організації виробництва, який представляє собою систему мір, що забезпечують функціонування живої праці на підприємстві.

Науковою називається організація праці, заснована на досягненнях сучасної науки і практики, і спрямована на рішення наступних задач:

- економічної.

- психофізіологічної

- соціальної.

Економічна задача - припускає найбільш повне використання робочого часу усіх виконавців, а також усіх кваліфікаційних можливостей виконавців.

Психофізіологічна задача - зв'язана зі створенням сприятливих умов праці для життя людини на виробництві.

Соціальна задача - припускає зміну змісту праці з метою перетворення його в життєву потребу.

Основні напрямки НОП на підприємстві наступні.

1. Технічне нормування праці.

2. Поділ і кооперування праці.

3. Організація й обслуговування робочих місць.

4. Упровадження раціональних трудових процесів.

5. Створення безпечних і сприятливих умов праці працюючих.

6. Зміцнення дисципліни праці.

7. Підвищення кваліфікації і культурно-технічного рівня кадрів.

8. Створення матеріальної і моральної зацікавленості працівників у результатах їхньої праці.

Технічне нормування праці містить у собі наступний комплекс робіт:

- вивчення витрат робочого часу;

- проектування нових операцій;

- встановлення норм праці, тобто визначеної міри для виконання конкретної роботи;

- тарифікація робіт;

- упровадження нових норм праці і перегляд існуючих.

5.1.2 Класифікація норм праці

Розрізняють наступні норми праці:

а) норма часу;

б) норма виробітку;

в) норма обслуговування;

г) норма чисельності;

д) норма керованості.

Кожна норма використовується для визначеної категорії працюючих.

Норма часу – обсяг витрат робочого часу, установлений для виконання одиниці роботи працівником (чи групою працівників) відповідної кваліфікації у визначених організаційно-технічних умовах.

t,  ,

, ,

, .

.

Норма виробітку – це кількість продукції, що працівник (група працівників) відповідної кваліфікації зобов'язані виконати в одиницю робочого часу у визначених організаційно-технічних умовах.

Нвир,  ,

, ,

,

Норми часу і виробітку, в основному, використовуються для основних робітників.

Норма обслуговування – кількість виробничих об'єктів, що працівник (група працівників) відповідної кваліфікації зобов'язані обслужити протягом зміни у визначених організаційно-технічних умовах.

Ноб,

Використовується для допоміжних робітників, підсобних робітників, наладчиків устаткування.

Норма чисельності – це кількість визначених працівників, що повинні виконати конкретну функцію управління на підприємстві.

Використовується для ІТР і службовців.

Норма керованості встановлює кількість людей, якими повинний управляти керівник, у залежності від виконуваної їм функцій управління.

Норми праці також класифікуються:

По області використання на:

а) міжгалузеві;

б) галузеві;

в) місцеві.

За часом дії на:

а) постійні;

б) тимчасові (до 3 міс.) на період освоєння нової продукції.

По методу встановлення на:

а) дослідно-статистичні;

б) прогресивні (технічно обґрунтовані).

Встановлюються аналітичним методом і припускають використання прогресивного устаткування, прогресивної технології, передового виробничого досвіду.

Доцільно встановлювати прогресивні норми праці, періодично їх необхідно переглядати.

Для встановлення прогресивних норм праці необхідно вивчати витрати робочого часу.

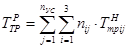

5.1.3 Класифікація витрат робочого часу і склад технічно обґрунтованої норми часу

Наступна класифікація використовується для:

- для встановлення прогресивних норм праці;

- для аналізу втрат робочого часу і розробки заходів щодо підвищення продуктивності праці.

|

Рисунок 5.1 - Класифікація робочого часу.

Основний час – час безпосередньої зміни фізичних, хімічних і інших властивостей оброблюваного предмета.

Допоміжний час – час, безпосередньо зв'язаний з основним, що йде на здійснення допоміжних елементів операції (ввімкнути – вимкнути верстат, узяти паяльник, закріпити деталь на верстаті тощо).

Час обслуговування робочого місця:

· Час технічного обслуговування припускає обслуговування устаткування чи інших засобів праці (заточити різець, поміняти паяльник);

· Час організаційного обслуговування – вбирання робочого місця.

Нормований час – корисні витрати робочого часу, що ввійдуть до складу норми часу.

Ненормований час – час, витрачений на роботу не відповідної кваліфікації виконавців, або втрати.

На основі класифікації витрат робочого часу визначається склад технічно обґрунтованої норми часу.

|

Рисунок 5.2 Склад штучно-калькуляційної норми часу

Склад норми часу tшк на операцію:

tшк=tпз+t0+tВСП+tобт+tобо+tот,  .

.

Серійне (дрібне) і одиничне виробництво

,

, ,

,

де ТПЗ – нормативний підготовчо-заключний час на всю партію виробів, год.;

n- кількість виробів в оброблюваній партії.

,

,

a, b – нормативи по праці, що відповідно характеризують час обслуговування робочого місця і час на відпочинок стосовно оперативного часу, %.

Нормативи a і b установлюються попередньо для визначених робочих місць на основі методу вивчення витрат робочого часу завдяки спостереженням (фотографії робочого дня).

.

.

Масове і крупносерійне виробництво

зневажаємо

зневажаємо

- норма технічного обслуговування, год/шт.

- норма технічного обслуговування, год/шт.

- норма організаційного обслуговування, год/шт.

- норма організаційного обслуговування, год/шт.

a1, a2 – нормативи технічного й організаційного обслуговування робочого місця в % стосовно основного й оперативного часів.

- норма часу на відпочинок.

- норма часу на відпочинок.

Усі нормативи по праці визначаються на підставі фотографії робочого дня

.

.

Методи встановлення норм праці

1. Дослідно-статистичний.

Метод заснований на досвіді нормувальника і на середньостатистичних даних про виконання аналогічних робіт у попередньому періоді.

Характерні риси:

а) норма установлюється відразу в цілому;

б) при встановленні норм не проводиться аналіз витрат.

Достоїнство - простота.

2. Аналітичний.

Припускає при встановленні норми виконання наступних робіт:

а) аналіз фактичних витрат часу при виконанні аналогічних робіт у минулому;

б) аналіз можливостей устаткування і виконавця;

в) розробка раціональної структури операцій;

г) розрахунок окремих елементів норми, на основі яких підсумовуванням визначається повна норма.

Різновиди аналітичного методу.

2.1. Аналітично-дослідницький.

Метод, при якому окремі елементи норми часу визначаються на основі вивчення витрат робочого часу спостереженням.

2.2 Аналітично-розрахунковий.

Окремі елементи розраховуються по формулах чи за допомогою нормативів.

Практично застосовні обидва аналітичних методи.

Методи вивчення витрат робочого часу спостереженням: фотографія робочого дня, хронометраж, метод миттєвих спостережень.

5.1.4 Атестація робочих місць

Для удосконалення організації праці варто проводити атестацію робочих місць.

Атестація робочих місць – це комплексна оцінка кожного робочого місця на його відповідність нормативним вимогам і передовому досвіду.

|

Рисунок 5.3 - Атестація робочих місць

Рівні оцінки робочого місця:

а) технічний;

б) організаційний;

в) умови праці і техніки безпеки.

За результатами атестації здійснюються класифікація робочих місць по критеріальних оцінках:

а) атестовані;

б) підлеглі раціоналізації;

в) підлеглі ліквідації.

В даний час атестація робочих місць у повному виді не здійснюється, вона проводиться тільки на підприємствах зі шкідливими умовами праці з метою визначення категорій трудящих, яким повинна бути надана можливість раніш піти на пенсію.

Тема 5.2 Організація заробітної плати

1. Сутність і принципи раціональної організації заробітної плати на підприємстві.

2. Тарифна система оплати праці працівників на підприємстві.

3. Форми і системи заробітної плати робітників.

4. Оплата праці ІТП і службовців.

5.2.1 Сутність і принципи раціональної організації заробітної плати на підприємстві

Заробітна плата – частина національного доходу, що виплачується працівникам за результати їхньої праці для задоволення їхньої потреби.

Види заробітних плат:

- номінальна.

- реальна.

Номінальна – сума коштів, одержуваних працівником за виконаний обсяг робіт відповідно до кількості і якості витраченої їм праці.

Реальна – та кількість товарів, послуг, що працівник може придбати за свою номінальну заробітну плату.

- індекс зміни реальної заробітної плати

- індекс зміни реальної заробітної плати

де IЦ – індекс росту цін;

IНЗ/П – індекс зміни номінальної заробітної плати.

Реальні доходи трудящих в основному складаються з:

а) заробітної плати;

б) пільг і виплат із фондів суспільного споживання;

в) доходів від іншої діяльності трудящих (дивідендів по акціях, підсобного господарства і т.п.)

Основні функції заробітної плати в ринковій економіці:

- джерело для задоволення потреб людей;

- найважливіший економічний стимул прогресивних явищ (росту обсягу виробництва, поліпшення якості продукції тощо);

- елемент соціального захисту населення.

Принципи раціональної організації заробітної плати наступні.

1. Оплата відповідно до кількості і якості витраченої праці.

2. Неухильний ріст заробітної плати.

3. Темпи росту заробітної плати повинні відставати від темпів росту продуктивності праці.

4. Диференціація оплати праці в залежності від складності праці, відповідальності виконуваних робіт, умов праці і життя людей, інтенсивності праці.

Формально принципи законодавчо закріплені в системах регулювання заробітної плати відповідно до Закону України «Про оплату праці» (1995 р.).

Системи регулювання заробітної плати містять у собі:

а) систему державного регулювання заробітної плати;

б) систему договірного регулювання заробітної плати:

1)Підсистему міжгалузевого регулювання заробітної плати;

2)Підсистему галузевого регулювання заробітної плати;

3)Підсистему виробничого регулювання заробітної плати.

Система державного регулювання поширюється на всі підприємства й організації, незалежно від форми власності і галузевої приналежності. Вона переважає над системою договірного регулювання.

Предметом державного регулювання заробітної плати є:

а) мінімальний рівень заробітної плати;

б) оподатковування заробітної оплати й інших доходів трудящих;

в) оплата праці у святкові дні;

г) порядок надання й оплати відпусток;

д) оплата працівників бюджетних організацій і ін.

При міжгалузевому регулюванні заробітної плати припускає договір, що називається «міжгалузева тарифна угода». Предметом міжгалузевого регулювання може бути:

а) оплата праці працівників так званих наскрізних професій;

б) оплата праці працівників у шкідливих умовах тощо.

Система галузевого регулювання заробітної плати припускає розробку тарифної галузевої угоди. Предметами регулювання можуть бути:

а) тарифна сітка галузі і приведені в ній тарифні ставки;

б) застосовувані в галузі посадові оклади;

в) робота в шкідливих умовах, у нічний час у галузі.

Предмети виробничого регулювання записується в договорі між роботодавцем і колективом працівників (колективний договір) чи окремим працюючим (контракт).

Колективний договір безстроковий і не персональний.

Контракт завжди терміновий і персональний.

Предмети регулювання на рівні підприємства:

а) форми і системи оплати праці;

б) оплата праці в шкідливих умовах, у нічний час;

в) тарифні ставки й оклади й ін.

Виробниче регулювання повинне не суперечити, виходячи з інтересів працівника, усім вищерозглянутим системам регулювання заробітної плати.

5.2.2 Тарифна система оплати праці працівників на підприємстві

Звичайно принципи організації заробітної плати закладаються на галузевому рівні. Головний закон, що керує підприємством, говорить: тарифна система оплати праці рекомендується підприємствам і організаціям.

Тарифна система оплати праці підрозділяється на тарифну систему оплати праці робітників (робочих) і на тарифну систему оплати праці ІТП і інших працівників.

Тарифна система оплати праці робітників включає 3 основних елементи:

а) тарифно-кваліфікаційний довідник робіт і професій робітників (ЕТКД);

б) тарифні сітки;

в) тарифні ставки.

1. ЕТКД – документ, у якому приведені описи всіх робіт і професій робітників, незалежно від того, на яких підприємствах вони працюють.

Усі роботи робітників розділені по професіях, кожна з який диференційована по тарифних розрядах.

Тарифний розряд визначеної професії характеризує визначену складність і відповідальність виконання роботи даного виду.

По кожній професії і кожнім розряді приводиться триєдина характеристика:

· характеристика робіт;

· знання робітника;

· приклади виконуваних робіт.

ЕТКД використовується для присвоєння робітнику за результатами теоретичного і практичного іспиту визначеної професії, визначеного розряду.

2. Тарифна сітка розробляється на рівні галузі і представляє таблицю, у якій приведені тарифні розряди і відповідні тарифні ставки (Додаток А).

3. Тарифна ставка – номінальна оплата робітнику визначеного тарифного розряду і професії за 1 годину роботи.

У тарифній сітці всі ставки приведені для номінальних умов праці. Шкідливі умови праці враховуються в оплаті шляхом застосування спеціально встановлених на підприємстві коефіцієнтів стосовно тарифної ставки.

У середньому облік шкідливих умов здійснюється збільшенням тарифної ставки на 10-20 %.

|

Рисунок 5.4 - Схема форм і систем заробітної плати робітників

5.2.3 Форми і системи заробітної плати робітників

Проста індивідуальна відрядна оплата праці

,

,

де  - відрядно індивідуальна оплата праці, грн/міс;

- відрядно індивідуальна оплата праці, грн/міс;

Nф(ПЛ) – фактична (планова) кількість виготовленої продукції шт/міс;

– відрядна індивідуальна розцінка, грн/шт.

– відрядна індивідуальна розцінка, грн/шт.

,

,

– годинна тарифна ставка робітника, грн/годину;

– годинна тарифна ставка робітника, грн/годину;

Нвир – годинна норма виробітку, шт/годину;

tш-к – штучно-калькуляційна норма часу, годин/шт.

Економічний зміст  – номінальна плата за 1 виготовленої продукції.

– номінальна плата за 1 виготовленої продукції.

Відрядна бригадна проста заробітна плата

Установлюється тоді, коли неможливо пронормувати працю окремої людини і застосовуються бригадні форми організації праці.

- бригадна розцінка,

- бригадна розцінка,

де  - сумарний бригадний заробіток, грн/міс.

- сумарний бригадний заробіток, грн/міс.

- сума годинних тарифних ставок усіх членів бригади, грн/годину;

- сума годинних тарифних ставок усіх членів бригади, грн/годину;

nбр – число членів бригади, чол.

Розподіл бригадного заробітку між членами бригади здійснюється різними способами:

а) традиційним;

б) з використанням коефіцієнтів трудової участі.

1. Традиційний метод

Розраховується коефіцієнт відрядного приробітку:

.

.

Тi – час роботи i – го члена бригади за місяць, годин.

,

,

де Звдi – заробіток i-го члена бригади;

– годинна тарифна ставка i-го члена бригади

– годинна тарифна ставка i-го члена бригади

2. З використанням коефіцієнтів трудової участі

Припускає за допомогою показника-коефіцієнта трудової участі облік додаткових факторів, що характеризують внесок окремого робітника в загальні результати роботи бригади (ініціативу, дисципліну, якість роботи і т.п.).

,

,

де КТУ i – коефіцієнт трудової участі і-го члена бригади (визначається по розробленій на підприємстві методиці).

Методик розрахунку й обліку коефіцієнтів трудової участі безліч[10,13].

Відрядно-преміальна система оплати праці

Індивідуальна Бригадна

.

.

де  ,

,  - це преміальна доплата відповідно при індивідуальній і бригадній системах оплати.

- це преміальна доплата відповідно при індивідуальній і бригадній системах оплати.

Премії повинні нараховуватися за досягнення визначених кількісних і якісних показників роботи. Умови преміювання розробляються і затверджуються на підприємстві [10] і можуть бути однакові як при індивідуальній, так і при бригадній системах оплати.

Розглянемо два методи нарахування премій.

1)

2)  ,

,

де Кпрем – коефіцієнт преміальної доплати, %;

- число % перевиконання місячної норми виробітку;

- число % перевиконання місячної норми виробітку;

Кв.н і Кпер – коефіцієнти преміювання відповідно за виконання місячної норми виробітку і кожен відсоток її перевиконання.

Приклад: Кв.н.=10% Кпер=0,2 %  =200 виробів/міс,

=200 виробів/міс,

Nф=230 виробів/міс.

.

.

Непряма відрядна оплата праці

Використовується для допоміжних робочих чи основних, працюючих в апаратурних виробництвах. Заробіток ставиться в залежності від того, скільки продукції було випущено на ділянці, що обслуговується цим робітником (чи бригадою).

Така система заробітної плати застосовується для наладчиків устаткування, підсобних, чергових робітників, апаратників.

,

,

де  - непряма відрядна оплата праці, грн/міс;

- непряма відрядна оплата праці, грн/міс;

- непряма відрядна розцінка, грн/шт.

- непряма відрядна розцінка, грн/шт.

- сумарна кількість продукції, випущеної на ділянці, що обслуговується розглянутим робітником (бригадою), шт/міс.

- сумарна кількість продукції, випущеної на ділянці, що обслуговується розглянутим робітником (бригадою), шт/міс.

,

,

де Н0 – норма обслуговування, агрегатів/робітника;

Нвир – годинна норма виробітку на 1 агрегаті, що обслуговується, шт/годину.

Відрядно-прогресивна система оплати праці

Припускає, що в залежності від перевиконання якоїсь вихідної бази збільшується відрядна розцінка.

Різновиди:

а) за підвищеними розцінками оплачується тільки продукція, виготовлена понад вихідну базу;

б) при перевиконанні деякої вихідної бази вся продукція оплачується по підвищеним розцінкам.

Відрядно-прогресивна система застосовується тимчасово для ліквідації «вузьких місць».

Акордна система оплати праці

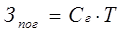

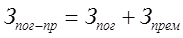

- акордна оплата за заданий обсяг роботи, грн;

- акордна оплата за заданий обсяг роботи, грн;

де  - сумарна розцінка за визначений обсяг робіт, грн/прир.од.;

- сумарна розцінка за визначений обсяг робіт, грн/прир.од.;

Зпрем(t) – преміальна доплата, що залежить від часу (терміновості виконання робіт).

Застосовується тимчасово для ліквідації «вузьких місць».

Проста погодинна система оплати праці

де  - погодинна оплата праці, грн/міс;

- погодинна оплата праці, грн/міс;

- годинна тарифна ставка погодинника, грн/годину;

- годинна тарифна ставка погодинника, грн/годину;

- час роботи робітника за місяць, годин/міс.

- час роботи робітника за місяць, годин/міс.

Почасово-преміальна

.

.

Вищенаведені системи припускають наявність нормальних умов праці, відповідність виконаних робіт рівню кваліфікації робітників, однак є ціла група особливих умов праці, що припускають особливу оплату робітників: робота в нічний час; у святкові дні; робота незвільнених бригадирів-робітників; робота в шкідливих умовах, при виготовленні бракованої продукції й ін [10,16].

Робота у святкові дні оплачується в подвійному розмірі. Деякі особливі умови регулюються міжгалузевими законодавчими актами.

Нічний час вважається від 10 вечора до 6 ранку.

Незвільненим бригадирам доплачують:

при відрядній формі оплати праці,

при відрядній формі оплати праці,

nбр>10 чіл ®10 %  – при погодинній формі оплати праці.

– при погодинній формі оплати праці.

5.2.4 Оплата праці ІТП і службовців

Для даних категорій працівників існує кваліфікаційний довідник, що називається «Кваліфікаційний довідник посад керівників, фахівців і службовців».

Відповідно до цього довідника працівник одержує відповідну посаду й у ньому приводиться перелік вимог до працівника.

Періодично (1 раз у 5 років) відбувається переатестація працівників даних категорій на підтвердження своєї кваліфікації.

Для службовців існує система окладів.

|

Рисунок 5.5 – Класифікація ІТП і службовців по оплаті праці

Віднесення керівників підприємства, цеху чи ділянки до визначеної групи по оплаті праці відбувається в залежності від наступних факторів:

а) чисельність працівників на підлеглому підрозділі;

б) складність продукції, що випускається;

в) тип виробництва;

г) змінність роботи (для цехів і ділянок);

д) рівень освіти і стаж роботи (для майстрів).

В даний час у зв'язку з розширенням самостійності підприємств і в цілому демократизації економіки на підприємствах застосовуються нові системи оплати праці як робітників, так і інших категорій працівників. У більшій мірі, ці системи орієнтуються на підсумкові результати роботи підприємства: колективний, орендний підряд, безтарифна оплата праці тощо [10,16,18]. Дані системи по своїй суті є модифікаціями типових форм і систем оплати праці.

Тема 6 Технічна підготовка виробництва

1. Етапи, задачі і виконавці підготовки виробництва.

2. Зміст, виконавці й основні документи конструкторської і технологічної підготовки виробництва.

3. Технологічність конструкції, показники її оцінки і шляхи її забезпечення.

6.1 Етапи, задачі і виконавці підготовки виробництва

Підготовка виробництва – це комплекс заходів, призначених для розробки і промислового освоєння нових видів продукції.

Розглянемо етапи підготовки виробництва.

1. Науково-дослідні роботи:

а) фундаментальні;

б) пошукові;

в) прикладні.

Фундаментальні роботи – це усілякі відкриття, винаходи без практичного пророблення їхньої реалізації в суспільному господарстві.

Пошукові дослідження призначені для визначення області практичного використання фундаментальних досліджень. Наприклад, визначення принципів дії цілого класу пристроїв.

Прикладні дослідження призначені для рішення конкретних задач, створення визначеного виробу. Наприклад розробка технічного завдання на проектування нового приладу.

Фундаментальні дослідження здійснюють спеціальні організації; пошукові теж можуть здійснювати спеціальні науково-дослідні організації, іноді окремі підрозділи в складі виробничих об'єднань; прикладні можуть здійснювати спеціальні організації, але обов'язково разом із заводом-виготовлювачем.

2. Технічна підготовка виробництва:

а) конструкторська;

б) технологічна.

Конструкторська підготовка виробництва призначена для розробки конструкції нових виробів і підготовки всього комплекту конструкторської документації, необхідної для виробництва.

Технологічна підготовка являє собою розробку нових технологічних процесів, або технологічних процесів для випуску нових виробів і підготовку всієї технологічної документації, необхідної для виробництва.

У більшості випадків конструкторська і технологічна підготовка для великих підприємств здійснюється на самому підприємстві. Для цього на підприємстві існують відповідні відділи.

Виконавцями конструкторської і технологічної підготовки виробництва на окремих етапах можуть також бути спеціальні організації.

3. Організаційна підготовка виробництва:

- побудова виробничих процесів;

- здійснення матеріально-технологічного постачання під нову продукцію;

- нормування праці при випуску нових виробів;

- побудова системи оплати праці при виготовленні нової продукції;

- підготовка кадрів для виготовлення нової продукції;

- перепланування устаткування й ін.

Організаційна підготовка виробництва здійснюється тільки усередині підприємства, насамперед виробничим відділом.

Основними задачами підготовки, у тому разі технічної є наступне:

а) розробка і впровадження у виробництво високоякісної продукції, що відповідає сучасним досягненням науки і техніки;

б) забезпечення економічності конструкцій, як при виготовленні, так і при експлуатації;

в) підвищення ефективності вкладених коштів у технічну підготовку виробництва;

г) скорочення термінів підготовки виробництва.

6.2 Зміст, виконавці й основні документи конструкторської і технологічної підготовки виробництва

Конструкторська підготовка виробництва включає наступні етапи

1. Ескізне проектування, на якому визначається функціональна і взагалі принципова схема пристрою. Здійснюється патентний пошук і перевірка виробу на патентну чистоту.

2. Технічне проектування. На цьому етапі повною мірою допрацьовується принципова схема, розробляються монтажні схеми, специфікації, тобто проект у повному виді.

3. Робоче проектування. Здійснюється деталізація розробленої конструкції, готуються в необхідному масштабі всі конструкторські документи, креслення. Остаточно розробляється інструкція з експлуатації, виготовляються дослідний зразок чи партія, результати іспиту якої використовуються для коректування конструкторської документації.

Уся конструкторська документація повинна здійснюватися по єдиному стандарту ЕСКД.

На різних етапах підготовки виробництва повинна здійснюватися економічна оцінка нової конструкції, що містить у собі:

а) розрахунок і обґрунтування технологічності конструкції, розрахунок собівартості і ціни конструкції;

б) розрахунок показників і обґрунтування економічної ефективності від упровадження нового виробу, як на заводі-виготовлювачі, так і при впровадженні у споживача;

При здійсненні підготовки використовуються різні прийоми і процедури, метою яких є забезпечення економічності нової конструкції.

Типові заходи:

а) відпрацьовування виробів на технологічність;

б) функціонально-вартісний аналіз конструкції.

На етапі технологічної підготовки виробництва здійснюють наступні роботи:

- технологічний контроль конструкторських креслень;

- розробка різних варіантів технології по виготовленню нового виробу;

- вибір оптимального варіанта технології виготовлення нового виробу й окремих його деталей;

- розробка і виготовлення технологічного оснащення для нового виробу;

- розробка норм витрат матеріалів, що комплектують виріб, нормування праці при виготовлення нового виробу.

- підготовка в необхідній кількості технологічної документації: маршрутно-технологічних карт; операційних карт (для масового і крупносерійного виробництва).

Маршрутно-технологічна карта – документ, у якому приводиться опис у необхідній послідовності всіх операцій технологічного процесу з вказівкою по кожній операції змісту операції, застосовуваного устаткування й інструментів, місця здійснення, професії і кваліфікації виконавця, норми праці.

Операційна карта характеризує тільки окрему операцію. В ній указуються всі переходи операції; застосовувані інструменти й устаткування; нормативи часу.

Уся технологічна документація здійснюється на основі стандарту: “Єдина система технологічної підготовки виробництва (ЕСТПП)”.

6.3 Технологічність конструкції, показники її оцінки і шляхи її забезпечення

Технологічність конструкції – це здатність конструкції до швидкого освоєння у виробництві й економічного виготовлення. Технологічність залежить від самої конструкції (конструктивних рішень) і від масштабів випуску продукції.

Основні показники технологічності конструкції (по наростанню важливості):

а) матеріалоємність продукції;

б) трудомісткість (технологічна) продукції;

в) технологічна собівартість продукції.

Дані основні показники можуть розглядатися як абсолютні показники на одиницю продукції, так і питомі на одиницю головного параметра.

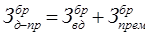

Питома технологічна собівартість:

де  - технологічна собівартість на 1 продукції грн/шт;

- технологічна собівартість на 1 продукції грн/шт;

Пгл – величина головного параметра виробу, прир.од.

Висновок про технологічність можна зробити в зіставленні показників технологічності нового виробу з аналогічним виробом.

Додаткові показники технологічності конструкції:

а) коефіцієнт стандартизації;

б) коефіцієнт уніфікації;

в) коефіцієнт застосовності й ін. [15]

Конструкцію можна розділити на типові неподільні елементи:

а) стандартні деталі (виготовляються в масових

масштабах і можуть використовуватися в різних виробах),nст;

б) уніфіковані деталі і вузли (зустрічаються у виробах визначеного призначення),nун;

в) запозичені деталі і вузли (з інших виробів, що випускаються на даному підприємстві),nз;

г) оригінальні деталі і вузли (розроблені спеціально для даної конструкції, nор.

Загальна кількість деталей:  .

.

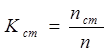

Коефіцієнт стандартизації: .

.

Коефіцієнт застосовності:  .

.

Чим більше Кст, Кзас, тим краще.

Для забезпечення технологічності конструкції необхідно передбачити наступне.

1. Намагатися вибирати найбільш дешеві матеріали при виготовленні конструкцій (без зниження технічних вимог).

2. Конструктивні форми робити найбільш простими.

3. Передбачити модульну конструкцію (по можливості).

4. Передбачити використання прогресивних технологій і устаткування.

5. Доцільне проведення функціонально-вартісного аналізу конструкції.

Основними шляхами удосконалювання технічної підготовки виробництва є наступні:

а) впровадження функціонально-вартісного аналізу при проектуванні нової конструкції;

б) науково обґрунтоване планування процесу технічної підготовки виробництва, наприклад з використанням мережевих методів планування;

в) впровадження різних прогресивних форм матеріальної зацікавленості підприємств, організацій, окремих працівників у прискоренні технічної підготовки виробництва і підвищенні якості нової продукції;

г) забезпечення захисту права інтелектуальної власності.

ТЕМА 7 ФУНКЦІОНАЛЬНО-ВАРТІСНИЙ АНАЛІЗ

1. Поняття й область використання ФВА.

2. Принципи й етапи ФВА.

3. Функціональний аналіз.

4. Етап творчості і вибір оптимального рішення.

5. Оцінка економічної ефективності ФВА.

ФВА – один зі досконалих методів зниження собівартості продукції.

Функціонально-вартісний аналіз – метод інженерної діяльності, що представляє собою систему прийомів і процедур, спрямованих на забезпечення необхідних споживчих властивостей об'єкта і мінімальних витрат на їхній прояв на всіх етапах життєвого циклу об'єкта.

Об'єктом ФВА може бути будь-який продукт, як матеріальний, так і інтелектуальний (наприклад, технічна система, технологічний процес, програмний продукт). У ФВА можуть аналізуватися й оптимізуватися витрати: на розробку, виготовлення, використання об'єкта, причому як роздільно, так і всі разом, так і в будь-якому сполученні один з одним.

Найбільше часто у ФВА оптимізуються витрати на виготовлення об'єкта.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 799; Нарушение авторских прав?; Мы поможем в написании вашей работы!