КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Физическая сущность процесса абсорбции

|

|

|

|

Процесс абсорбции происходит в том случае, когда парциальное давление извлекаемого компонента в газовой смеси выше, чем в жидком абсорбенте, вступающем в контакт с этим газом, т.е. для протекания абсорбции необходимо, чтобы газ и абсорбент не находились в состоянии равновесия. Движущей силой процесса абсорбции (десорбции) является разность парциальных давлений поглощаемого компонента в газовой и жидкой фазах, который стремится перейти в ту фазу, где его концентрация меньше, чем это требуется по условию равновесия. Чем больше эта движущая сила, тем интенсивнее переходит этот компонент из газовой фазы в жидкую.

Обозначим парциальное давление поглощаемого компонента в газовой фазе через рг, а парциальное давление того же компонента в газовой фазе, находящейся в равновесии с абсорбентом, через рр. Если рг > рр, то компонент газа переходит в жидкость, т.е. протекает процесс абсорбции (рис. 1, а). Если рг < рр, то поглощенные компоненты газа переходят из абсорбента в газовую фазу, т.е. осуществляется процесс десорбции.

Рис. 1. Схема переноса компонентов при контакте газа с абсорбентом

Чем больше величина рг – рр, тем интенсивнее осуществляется переход компонента из газовой фазы в жидкую. При приближении системы к состоянию равновесия движущая сила уменьшается, и скорость перехода компонента из газовой фазы в жидкую замедляется.

Поскольку парциальное давление компонента пропорционально его концентрации, то движущая сила процесса абсорбции или десорбции может быть выражена также через разность концентраций компонента в газовой Dу = y – ур или жидкой фазе Dх = хр – х.

Количество вещества М, поглощаемого в единицу времени при абсорбции или выделяемого при десорбции, прямо пропорционально поверхности контакта газовой и жидкой фаз F, движущей силе процесса и коэффициенту пропорциональности К, зависящему от гидродинамического режима процесса и физико-химических свойств системы.

Уравнение массопередачи при абсорбции можно записать в виде

M = Kp F (pг – pp) = Ky F (y – yp) = Kx F (xp – x) (1)

или

Kp (pг – pp) = Ky (y – yp) = Kx (xp – x).

Коэффициент К называется коэффициентом массопередачи при абсорбции и характеризует массу вещества, переданную в единицу времени через единицу поверхности контакта фаз при движущей силе, равной единице.

Единица измерения величины К зависит от единиц измерения составляющих, входящих в уравнение (1). Так, например, если измерять массу поглощенного компонента в кг/ч, поверхность контакта фаз в м2, а движущую силу процесса абсорбции в МПа, то из уравнения (1) получим единицу измерения К в кг/(м2 × МПа × ч).

В настоящее время еще нет вполне надежного метода, позволяющего определять коэффициент массопередачи путем расчета либо на основе лабораторных или модельных опытов. Однако для некоторых типов аппаратов можно найти коэффициенты массопередачи с достаточно большой точностью при помощи расчета или сравнительно простых опытов.

По своей природе различают два вида абсорбции: физическую, при которой извлечение компонентов из газа происходит благодаря их растворимости в абсорбентах и химическую (хемосорбцию), основанную на химическом взаимодействии извлекаемых компонентов с активной частью абсорбента. Скорость физической абсорбции определяется диффузионными процессами, скорость хемосорбции зависит от скорости диффузии и химической реакции.

При физической абсорбции инертный газ и поглотитель не участвуют в процессах перехода компонента из одной фазы в другую. При хемосорбции поглотитель может химически взаимодействовать с компонентом.

Поглощение компонентов газовой смеси при абсорбции сопровождается выделением тепла, величина которого пропорциональна массе и теплоте растворения qA поглощенных компонентов.

Протекание абсорбционных процессов характеризуется их статикой и кинетикой.

Статика абсорбции, т. е. равновесие между жидкой и газовой фазами, определяет состояние, которое устанавливается при весьма продолжительном соприкосновении фаз. Равновесие между фазами определяется термодинамическими свойствами компонента и поглотителя и зависит от состава одной из фаз, температуры и давления.

Кинетика абсорбции, т. е. скорость процесса массообмена, определяется движущей силой процесса (т. е. степенью отклонения системы от равновесного состояния), свойствами поглотителя, компонента и инертного газа, а также способом соприкосновения фаз (устройством абсорбционного аппарата и гидродинамическим режимом его работы). В абсорбционных аппаратах движущая сила, как правило, изменяется по их длине и зависит от характера взаимного движения фаз (противоток, прямоток, перекрестный ток и т. д.). При этом возможно осуществление непрерывного или ступенчатого контакта. В абсорберах с непрерывным контактом характер движения фаз не меняется по длине аппарата и изменение движущей силы происходит непрерывно. Абсорберы со ступенчатым контактом состоят из нескольких ступеней, последовательно соединенных по газу и жидкости, причем при переходе из ступени в ступень происходит скачкообразное изменение движений силы.

При абсорбционных процессах массообмен происходит на поверхности соприкосновения фаз. Поэтому абсорбционные аппараты должны иметь развитую поверхность соприкосновения между газом и жидкостью. Исходя из способа создания этой поверхности абсорбционные аппараты можно подразделить наследующие группы:

а) Поверхностные абсорберы. В них поверхностью контакта между фазами является зеркало жидкости (поверхностные абсорберы) или поверхность текущей пленки жидкости (пленочные абсорберы). К этой же группе относятся насадочные абсорберы, в которых жидкость стекает по поверхности загруженной в абсорбер насадки из тел различной формы (кольца, кусковой материал и т. д.), и механические пленочные абсорберы. Для поверхностных абсорберов поверхность контакта обычно определяется геометрической поверхностью элементов абсорбера.

б) Барботажные абсорберы, в которых поверхность контакта развивается потоками газа, распределяющегося в жидкости в виде пузырьков и струек. Барботаж осуществляется путем пропускания его через заполненный жидкостью аппарат (сплошной барботаж) либо в аппаратах колонного типа с различного типа тарелками.

В эту же группу входят барботажные абсорберы с перемешиванием жидкости механическими мешалками. В барботажных абсорберах поверхность контакта определяется гидродинамическим режимом (расходами газа и жидкости).

в) Распыливающие абсорберы, в которых поверхность контакта образуется путем распыления жидкости в массе газа на мелкие капли. Поверхность контакта определяется гидродинамическим режимом (расходом жидкости). К этой группе относятся абсорберы, в которых распыление жидкости производится форсунками (форсуночные, или полые, абсорберы), в токе движущегося с большой скоростью газа (скоростные прямоточные распыливающие абсорберы) или вращающимися механическими устройствами (механические распыливающие абсорберы).

Из различных типов аппаратов в настоящее время наиболее распространены насадочные и барботажные тарельчатые абсорберы. При выборе типа абсорбера нужно в каждом конкретном случае исходить из физико-химических условий проведения процесса с учетом технико-экономических факторов.

Основные размеры абсорбера (например, диаметр и высота) определяют путем расчета, исходя из заданных условий работы (производительность, требуемая степень извлечения компонента и т.д.). Для расчета необходимы сведения по статике и кинетике процесса. Данные по статике находят из справочных таблиц, рассчитывают при помощи термодинамических параметров или определяют опытным путем. Данные по кинетике в значительной степени зависят от типа аппарата и режима его работы. Наиболее надежны результаты экспериментов, проведенных при тех же условиях. В ряде случаев подобные данные отсутствуют и приходится прибегать к расчету или опытам.

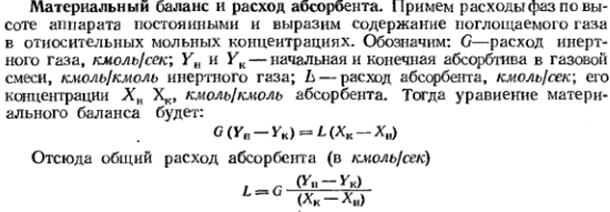

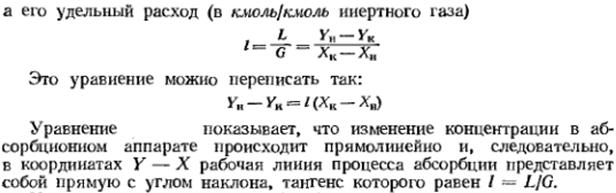

2. Материальный баланс абсорбции

3. Принципиальные схемы абсорбции

В технике используют следующие принципиальные схемы абсорбционных процессов: прямоточные, противоточные, одноступенчатые с рециркуляцией и многоступенчатые с рециркуляцией.

Прямоточная схема взаимодействия веществ в процессе абсорбции

показана на рис. 1,а. В этом случае потоки газа и абсорбента движутся параллельно друг другу, при этом газ с большей концентрацией

распределяемого вещества приводится в контакт с жидкостью, имеющей меньшую концентрацию распределяемого вещества, и наоборот.

Противоточная схема абсорбции показана на рис. 1,б. По этой схеме

в одном конце аппарата приводят в контакт свежий газ и жидкость,

имеющие большие концентрации распределенного вещества, а в противоположном – меньшие.

В схемах с рециркуляцией предусмотрен многократный возврат в аппарат или жидкости, или газа. Схема с рециркуляцией жидкости показана на рис. 1,в. Газ проходит через аппарат снизу вверх, и концентрация распределяемого вещества в нем изменяется от Y н до Yк. Поглощающая жидкость подводится к верхней части аппарата при концентрации распределяемого вещества Yн, затем смешивается с выходящей из аппарата жидкостью, в результате чего ее. концентрация повышается до Хс Рабочая линия представлена на диаграмме отрезком прямой: крайние точки его имеют координаты Yн, Хк и Хк, Хс соответственно. Значение Хс определяют из уравнения материального баланса.

Рис. 1. Принципиальные схемы абсорбции:

а - прямоточная; б - противоточная; в - с рециркуляцией жидкости; г - с рециркуляцией газа; д - многоступенчатая с рециркуляцией жидкости; л -доля компонента, используемая для рециркуляции

Схема абсорбции с рециркуляцией газа приведена на рис. 1,г. Материальные соотношения здесь аналогичны предыдущим, а положение рабочей линии определяют точки A*С(YС, Хк) и В*(YК, Хн). Ординату Yс находят из уравнения материального баланса. Одноступенчатые схемы с рециркуляцией могут быть как прямоточными, так и противоточными.

Многоступенчатые схемы с рециркуляцией могут быть прямоточными и противоточными, с рециркуляцией газа и жидкости. На рис. 1,д показана многоступенчатая противоточная схема с рециркуляцией жидкости в каждой ступени. На у, х - диаграмму рабочие линии наносят отдельно для каждой ступени, как и в случае нескольких отдельных ступенчатых аппаратов. В рассматриваемом случае рабочую линию составляют отрезки А1В1, А2В2 и А3В3.

Анализ описанных процессов позволяет сделать вывод, что одноступенчатые схемы с рециркуляцией абсорбента или газа по сравнению со схемами без рециркуляции имеют следующие отличия: при одном и том же расходе свежего абсорбента количество жидкости, проходящей через аппарат значительно больше; результатом такого режима являются повышение коэффициента массопередачи и снижение движущей силы процесса. При определенном соотношении между диффузионными сопротивлениями в жидкой и газовой фазах такая схема может способствовать уменьшению габаритов аппарата. Очевидно, что рециркуляция жидкости целесообразна в том случае, если основное сопротивление массопередаче составляет переход вещества от поверхности раздела фаз в жидкость, а рециркуляция газа - когда основным сопротивлением процесса является переход вещества из газовой фазы к поверхности раздела фаз.

Многоступенчатые схемы с рециркуляцией обладают всеми преимуществами одноступенчатых схем и вместе с тем обеспечивают большую движущую силу процесса. Поэтому чаще выбирают варианты схем с многоступенчатой рециркуляцией:

Необходимо отметить, что процессы абсорбции характеризуются тем, что из-за малой относительной летучести абсорбента перенос вещества происходит преимущественно в одном направлении - из газовой фазы в жидкую. Переход поглощаемого вещества из газового состояния в конденсированное (жидкое) сопровождается уменьшением энергии в нем. Таким образом, в результате абсорбции происходит выделение теплоты, количество которой равно произведению количества поглощенного вещества на теплоту его конденсации. Связанное с этим повышение температуры взаимодействующих фаз, которое определяют с помощью уравнения теплового баланса, уменьшает равновесное содержание поглощаемого вещества в жидкой фазе, т. е. ухудшает разделение. Поэтому при необходимости целесообразен отвод теплоты абсорбции.

Конструктивно абсорбционные аппараты выполняют аналогично теплообменным, ректификационным, выпарным и сушильным аппаратам. По принципу действия абсорбционные аппараты можно разделить на поверхностные, барботажные и распылительные.

Заключение

Обобщить изученные вопросы. Подвести итоги лекции. Ответить на вопросы.

Выдать задание для самостоятельного изучения – изучить материал лекции по конспекту, рекомендуемую литературу.

Задание для самостоятельного обучения:

Тепломассообмен: Учебное пособие для вузов / Ф.Ф. Цветков, Б.А. Григорьев. - 3-е издание. М.: Издательский дом МЭИ, 2006.

Кандидат технических наук,

доцент Е.Е.Костылева

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 4175; Нарушение авторских прав?; Мы поможем в написании вашей работы!