КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Свариваемость сталей

|

|

|

|

Сварка сталей и сплавов

Под свариваемостью металлов понимают их свойство, характеризующее способность образовывать при установленной технологии сварки соединения с требуемым комплексом свойств, обусловленным условиями эксплуатации конструкции.

Различают понятия физической и технологической свариваемости.

Физическая свариваемость определяет свойство материалов образовывать монолитное неразъемное соединение с установлением в нем химических связей. Способность металлов свариваться является важной характеристикой, определяющей принципиальную возможность образования сварного соединения. Физической свариваемостью практически обладают все однородные металлы и большинство их сочетаний. Однако она не полностью определяет возможность получения качественного и экономичного соединения, обладающего необходимым комплексом свойств, определяющих работоспособность изделия в определенных условиях эксплуатации. Достижение этих свойств во многом будет зависеть от применяемой технологии сварки. Поэтому вводится понятие технологической свариваемости металлов, определяющей их реакцию на воздействие конкретных условий сварки и способность при этом образовывать соединение с требуемыми свойствами. Свариваемость не является неизменным свойством материала, подобно его физическим характеристикам. Она зависит от способа и режимов сварки, состава присадочного металла, флюса, покрытия, защитного газа и сопровождающих условий (например, подогрев) и т. п. Понятие свариваемости является комплексным и характеризуется совокупностью свойств в зависимости от природы металла и условий эксплуатации. Поэтому для оценки свариваемости применяют ряд испытаний, каждое из которых характеризует ту или другую сторону этого вопроса.

Основными показателями свариваемости металлов и их сплавов являются окисляемость металла в условиях сварки, сопротивляемость образованию горячих и холодных трещин, чувствительность к тепловому воздействию сварки (склонность к изменению структуры в ЗТВ и к образованию закалочных структур), склонность к образованию пор, соответствие свойств сварного соединения заданным эксплуатационным требованиям, особенно при сварке легированных сталей, для сварных соединений которых важны такие особые свойства, как коррозионная стойкость, жаропрочность, химическая стойкость и т.д. При оценке технологической свариваемости целесообразно использовать дифференцированный подход: с одной стороны, рассматривая поведение металла в сварочной ванне и изменение его свойств в результате взаимодействия с окружающей средой (газами и и шлаками), а также кристаллизации в условиях сварочного процесса (металлургическая свариваемость); с другой стороны, оценивая реакцию металла на тепловые воздействия в тех или иных условиях сварки (тепловая свариваемость). Оценка с металлургических позиций необходима для выбора способа и средств защиты и металлургической обработки ванны. Оценка тепловой свариваемости важна для выбора оптимального термического цикла сварки, т. е. источника нагрева и режима. Такой дифференцированный подход к оценке свариваемости позволяет упростить выбор наиболее целесообразного технологического варианта выполнения сварного соединения.

Легированные стали подразделяют на низколегированные (до 2.5% легирующих элементов), среднелегированные (2.5-10%) и высоколегированные. Большое влияние на свариваемость оказывает влияние содержание в стали легирующих элементов C, Mn, Si, Cr, Ni, Mo, V, W, Ti, Nb и вредных примесей S, P.

Углерод является одним из элементов, в наибольшей степени определяющих свариваемость. При [С]<0.25% стали свариваются хорошо. Сувеличением [C] свариваемость ухудшается. В ОШЗ появляются закалочные структуры, а шов получается пористым. Для получения качественного соединения применяют специальные технологические приемы: предварительные и сопутствующий подогрев соединения (t подогрева зависит от [C]).

Марганец в сталях содержится обычно 0.3-1% и в таких количествах не затрудняет сварку стали. При [Mn] 1.8-3% прочность, твердость и закаливаемость сталей возрастают и это способствует образованию трещин. При сварке высокомарганцовистых сталей (11-18%) происходит выгорание марганца, поэтому надо компенсировать его через электродное покрытие, флюсы, проволоку и т.д.

Кремний в низколегированых сталях (0.02-1%) существенного влияния на сварку не оказывает. При [Si] 1-2% кремний затрудняет сварку, так придает стали жидкотекучесть и образует тугоплавкие окислы и шлаки. В высоколегированных Cr-Ni сталях способствует трещинообразованию.

Хрома содержится в сталях: конструкционных 0.7-3.5, в хромистых 12-18, в хромоникелевых 9-35%. С повышением содержания хрома свариваемость ухудшается, так как хром образует тугоплавкие оксиды, повышает твердость стали, образуя карбиды хрома, способствует возникновению закалочных структур.

Никель в конструкционных сталях 1-5, в хромоникелевых 8-35%. Никель способствует измельчению кристаллических зерен, повышению пластичности и прочностных свойств стали, не ухудшает свариваемость.ъ

Молибдена в теплоустойчивых сталях содержится до 0.8%, в сталях, работающих при высоких температурах и ударных нагрузках до 3.5%. Способствует измельчению кристаллических зерен, повышению ударной вязкости и прочностных свойств стали, однако ухудшает свариваемость, способствуя образованию трещин в металле шва и в ЗТВ.

Ванадий при содержании 0.2-1.5% придает стали высокую прочность, повышает вязкость и упругость. Ухудшает свариваемость, так как способствует образованию закалочных структур в металле шва и в ЗТВ.

Вольфрам при содержании 0.8-1.9 повышает твердость стали и ее теплостойкость. Снижает свариваемость.

Титан и ниобий содержатся в нержавеющих и жаропрочных сталях 0.5-1%. Являясь хорошими карбидообразователями, препятствуют образованию карбидов хрома, измельчают зерно. При сварке нержавеющих сталей Nb способствует образованию горячих трещин.

Фосфор (содержится до 0.05%) ухудшает свариваемость, способствуя образованию холодных трещин.

Сера (не более 0.05%) образует с железом легкоплавкую эвтектику, способствуя образованию горящих трещин. Для нейтрализации вредного влияние серы увеличивают содержание марганца в металле.

Оценка свариваемости металлов в зависимости от свойств свариваемого металла, требований, предъявляемых к сварному соединению, оценку свариваемости проводится по различным показателям: по данным изменения структуры металла, механических свойств соединения, склонности к образованию определенных дефектов и др.

Оценку структуры металла различных областей сварного соединения проводят по равновесным диаграммам состояния и термокинетическим графикам структурно-фазовых превращений в свариваемых материалах. Получаемые данные дополняют результатами специальных исследований механических свойств металла по методике и на специальных машинах, позволяющих нагревать и охлаждать по программе с заданной скоростью образцы металла и подвергать их механическим испытаниям на любом этапе выполнения термической обработки. Такие испытания позволяют проводить имитацию сварочных термических циклов любого участка сварного соединения и получать результаты по воздействию их на структуру и свойства металла.

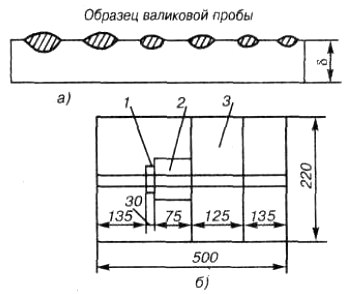

Для этой же цели используют и специальные технологические пробы, например так называемую валиковую пробу (ГОСТ 13585-68). Для этого на пластины металла толщиной 14 - 30 мм наплавляют валики на режимах с различной погонной энергией (рис. 6).

Рис. 6. Оценка свариваемости с помощью валиковой пробы: а - образец валиковой пробы, б - разметка образцов для испытаний; 1 - исследование структуры, 2 - на ударный изгиб, 3 – на статический изгиб

Из пластин вырезают поперечные образцы для испытаний на статический 1 и ударный 2 изгиб, определение твердости и структуры 3. Валиковая проба позволяет оценить влияние технологии сварки на свойства и структуру металла в соединении. Оценку свариваемости проводят и по данным определения механических свойств металла сварного соединения и отдельных его участков по ГОСТ 6996-66. Стандарт предусматривает испытания на статическое растяжение, ударный изгиб, старение, твердость. О свариваемости судят или по нормативным значениям соответствующих свойств, или по отношению их к аналогичному свойству основного металла. Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердо-жидком состоянии в процессе кристаллизации. При кристаллизации жидкий металл шва переходит в жидко-твердое, затем в твердо-жидкое и, наконец, в твердое состояние. В твердо-жидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится еще жидкий расплав. Металл в таком состоянии обладает очень низкой деформационной способностью и малой прочностью. Когда металл полностью закристаллизуется, его пластичность и прочность возрастут. Температурный интервал, в котором металл находится в твердо-жидком состоянии с низкой пластичностью и прочностью, называют температурным интервалом хрупкости. При охлаждении одновременно с кристаллизацией в этом интервале начинаются усадка и линейное сокращение шва, ведущее к возникновению внутренних напряжений и деформаций, которые приводят к образованию горячих трещин. Горячие трещины могут образовываться как вдоль, так и поперек шва. Для оценки свариваемости металлов по критерию сопротивляемости горячим трещинам применяют два основных вида испытаний: на машинах и сварку технологических проб. При машинных испытаниях свариваемый образец растягивают или изгибают во время сварки. Эта деформация имитирует сварочную деформацию. Склонность материала к горячим трещинам оценивают по критической величине или скорости деформирования образца, при которых в нем возникают трещины. Чем выше скорость Деформации или ее величина для образования трещины, тем выше сопротивляемость материала к трещинообразованию при сварке.

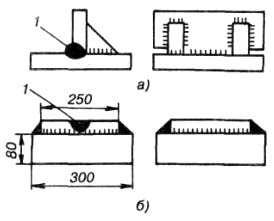

Для качественной характеристики склонности к трещинам используют технологические пробы, имитирующие сварное соединение с угловыми или стыковыми швами (рис. 7). Оценку производят по наличию и протяженности образующейся трещины в контрольном шве. Существуют и другие виды технологических проб.

Рис. 7. Технологическая проба для оценки склонности металла к трещинам: а - с угловыми швами, б - со стыковыми швами; 1 - контрольный шов

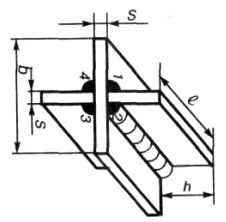

Холодные трещины свое название получили в связи с тем, что их появление наблюдается при относительно низкой температуре. Для оценки свариваемости металлов по критерию сопротивляемости холодным трещинам также применяют два вида испытаний: технологические пробы и методы количественной оценки с приложением к образцам внешней механической нагрузки. Пробы представляют собой жесткие сварные соединения. Стойкость материала оценивают качественно по наличию или отсутствию трещин. Примерами проб могут служить крестовая проба и проба Кировского завода (рис. 8).

Рис. 8. Крестовая технологическая проба для оценки склонности швов к холодным трещинам: 1, 2, 3, 4 - последовательность наложения швов

В крестовой пробе цифрами показана последовательность наложения швов. В наиболее жестких условиях находится последний шов - 4-й, где и возможно образование трещин. В пробе Кировского завода, изменяя толщину металла в зоне выточки, меняют скорость охлаждения металла и степень его подкладки. По этим показателям судят о сопротивляемости металла образованию холодных трещин.

Количественными показателями оценки сопротивляемости сварного соединения образованию холодных трещин являются минимальные внешние нагружения, при которых начинают возникать холодные трещины при выдержке образцов под нагрузкой, прикладываемой сразу же после сварки. В качестве показателя сопротивляемости служит минимальная нагрузка, при которой происходит разрушение с образованием трещины.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 2062; Нарушение авторских прав?; Мы поможем в написании вашей работы!