КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оформление технологической документации

|

|

|

|

Классификация технологических процессов механической обработки

Определение квалификации работы

Расчет заработной платы в машиностроении производится на основе нормы времени и квалификации работы. Квалификация работы определяется по тарифно-квалификационному справочнику. В справочнике приведены тарифно-квалификационные характеристики для всех профессий. Характеристиками являются производственно-технические условия труда, объем и уровень необходимых профессиональных знаний. Квалификация работы определяется разрядом. В машиностроении действует единая шестиразрядная тарифная сетка.

Первый разряд соответствует работам самой низкой квалификации, шестой разряд - наиболее высокой. В некоторых отраслях применяется восьмиразрядная тарифная сетка.

В тарифно-квалификационном справочнике приводятся примеры работ, типичные для каждого разряда данной профессии. По справочнику определяется разряд работ и присваивается квалификация рабочему. Разряды работ установлены по их сложности, как правило, без учета условий труда. Рабочему, которому присваивается соответствующий разряд, должен устно ответить на теоретические вопросы и самостоятельно выполнить практическую работу.

Каждому разряду соответствует размер заработной платы за единицу времени (за час), который называется тарифной ставкой. Тарифная ставка первого разряда служит основой для расчета тарифных ставок последующих разрядов, размер которых определяется умножением тарифной ставки первого разряда на тарифный коэффициент. Тарифные ставки первого разряда и размеры тарифных коэффициентов устанавливаются на основе научного анализа профессионально-производственной деятельности.

Согласно ГОСТ 3.1109 - 82технологические процессы механической обработки делятся на три категории: единичные, типовые и групповые.

Единичным называется технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства.

Единичный технологический процесс разрабатывается на изделия оригинальной конструкции, не имеющих аналогов с ранее производимыми изделиями. Базовой информацией (см. п. 6.2.) для разработки единичного технологического процесса является комплект конструкторской документации, а также опыт создания аналогичных процессов.

Типовым называется технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками.

Сущность разработки типовых технологических процессов заключается в следующем. На машиностроительных предприятиях изготавливается огромное число разнообразных деталей. Если на каждую деталь разрабатывать свой технологический процесс, то потребуются значительные трудовые и материальные ресурсы: технологи, копировальная техника, помещения для людей, оборудования, архива для хранения документации и.т.д.

В то же время многие детали имеют одинаковую форму и близкие размеры. К ним предъявляются одинаковые требования по точности, шероховатости поверхности и свойствам материала. Поэтому технология изготовления этих деталей будет примерно одной и той же. Таким образом, существует много деталей с общими конструктивными признаками, технология изготовления которых будет одинакова.

В этих условиях является целесообразным объединить эти детали в группы выбрать среди этой группы типовую деталь, обладающую наиболее полным набором одинаковых признаков и разработать на эту деталь типовой технологический процесс. Типовая деталь может быть реальной, выбранной из номенклатуры выпускаемых изделий, или виртуальной, разработанной специально с целью объединения наибольшего числа конструктивных признаков данной группы. В этой связи аналогичные по конструкции детали можно изготавливать по единому технологическому процессу, составленному из набора типовых операций. Разработка типовых технологических процессов называется типизацией.

Таким образом, типизация технологических процессов производится в два этапа. На первом этапе осуществляют классификацию деталей. На втором разрабатывают технологию изготовления типовой детали, т.е. типовую технологию. Разработка технологических процессов изготовления других деталей группы заключается в редакции типового технологического процесса, исключением или добавлением операций, переходов, изменением набора средств технологического оснащения, режимов резания и. т. д.

При классификации вся совокупность деталей разбивается на классы, подклассы, группы по конструктивным признакам. К этими признакам относятся конфигурация детали, ее размеры, точность обработки, качество поверхности, материал детали и его свойства. В каждой группе выделяется типовая деталь, которую разрабатывается типовой технологический процесс.

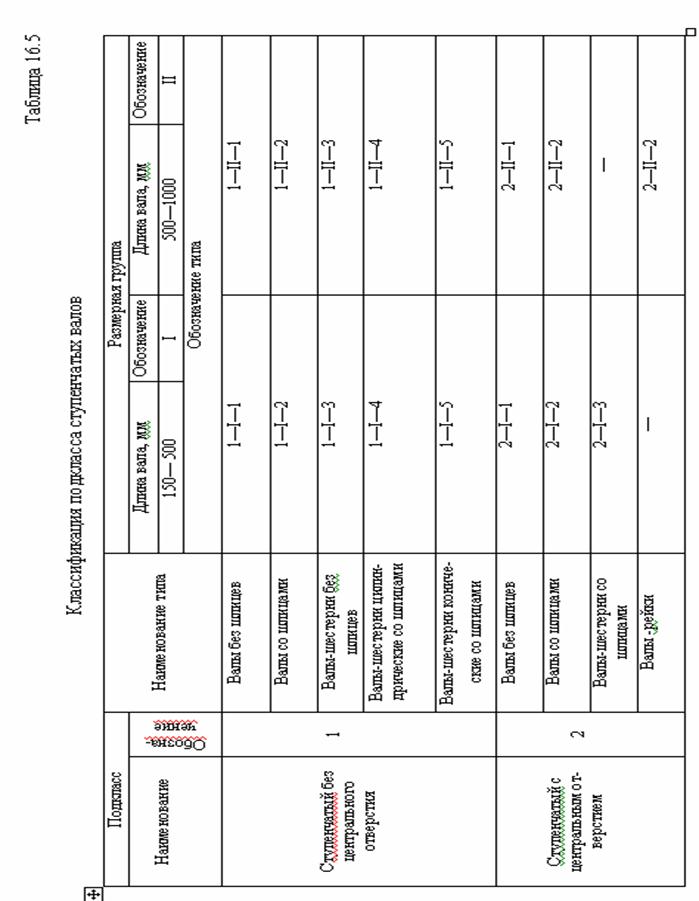

Процесс типизации не стандартизирован, т.к. нормативные документы в ранге стандартов на классификацию деталей и типовые технологии не разработаны, ввиду большой номенклатуры изделий, различных по форме, размерам и свойствам. Задачи типизации решаются на отраслевом уровне или каждым предприятием самостоятельно. Например, классификация деталей, предложенная профессором А.П.Соколовским, предусматривает 14 классов. Эта классификация касается деталей общего назначения и включает следующие классы: валы, втулки, диски, эксцентричные детали, крестовины, рычаги, плиты, стойки, угольники, бабки, зубчатые колеса, фасонные кулачки, ходовые винты и червяки, мелкие крепежные детали. В табл.17.5. представлен пример классификации подкласса ступенчатых валов. Здесь по конструктивным признакам образовано два подкласса: валы без центрального отверстия и валы с центральным отверстием. В зависимости от длины вала подклассы делятся на размерные группы. В размерных группах опять же по конструктивным признакам выделены типы валов. Приведенный пример является частным случаем. Возможен другой подход при классификации этих деталей.

Типизация устраняет многообразие технологических процессов, сводит их к ограниченному числу, является базой для унификации и стандартизации. Использование типовых технологических процессов эффективно при массовом и крупносерийном производстве, когда используются поточные методы работы с объединением рабочих мест в поточные линии. Настройка оборудования поточных линий на типовой технологический процесс дает возможность за счет небольших переналадок быстро переходить на выпуск других деталей при запуске изделий новой серии, в состав которых эти детали входят в качестве комплектующих. Групповым называется технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Групповой технологический процесс осуществляется на станках одной группы: токарных, фрезерных, шлифовальных и пр. преимущественно в пределах одной операции. Отсюда его название. В то время как, типовой технологический процесс, как правило, состоит из ряда операций, выполняемых на станках, принадлежащим к различным группам. Изготовление деталей по групповым технологическим процессам называется групповой обработкой.

Основой групповой обработки также как и при типизации является классификация изделий с объединением деталей в группы. Однако признак классификации здесь другой. Объединение разных по конструкции и назначению деталей производится по признаку их полной или частичной обработки на станках одной группы с использованием одинаковых средств технологического оснащения: приспособлений и инструмента. Очевидно, что детали одной группы должны иметь однотипные элементы: резьбовые поверхности, плоскости, поверхности вращения и пр.

Примером группы являются детали, представленные на рис.16.1. Здесь в группу объединены разные по конструкции и назначению детали: втулка со сложной наружной поверхностью, рычаг, стойка и корпусная деталь. Признаком объединения является наличие отверстий, обрабатываемых на расточном станке. Обработка остальных поверхностей производится на других станках.

Рациональной организацией групповой обработки при изготовлении различных деталей является использование с одной и той же наладки.

Наладкой называется подготовка технологического оборудования и технологической оснастки к выполнению технологической операции.

К наладке относится установка инструмента, приспособлений и настройка станка на заданные режимы резания.

Технологический процесс изготовления деталей, представленных на рис. 16.5.1, содержит одну групповую операцию – растачивание отверстий. Однако можно разработать технологический процесс, который полностью составлен из групповых операций. В этом случае наладка станков по операциям производится для наиболее сложной детали группы, конфигурация которой полностью включает элементарные поверхности других деталей. Если в конфигурации простой детали имеется поверхность, которая отсутствует у более слож -

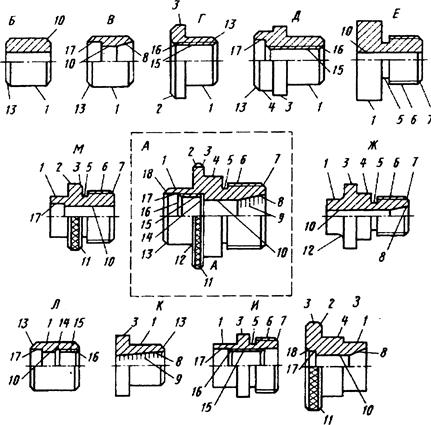

ной, ее искусственно добавляют. Деталь, конфигурация которой включает все элементарные поверхности деталей группы, называется комплексной. Комплексная деталь может быть реальной – деталью с наиболее сложной конфигурацией или виртуальной - с искусственно добавленными поверхностями. На рис.16.5.2 представлена схема создания комплексной детали А, путем искусственного объединения поверхностей деталей В-З.

Наладка станка производится на обработку комплексной детали. Такая наладка называется групповой. При обработке других более простых деталей группы часть переходов пропускается, а средства технического оснащения в наладке, которые предусмотрены для выполнения этих переходов, не применяются. Возможна также частичная подналадка оборудования. Создание комплексных деталей эффективно при обработке на токарно-револьверных станках и станках автоматах токарной группы. При обработке на других станках, например фрезерных или шлифовальных, эффективность использования комплексной детали значительно меньше. В этой связи групповые технологические процессы успешно применяются для деталей, цикл обработки которых ограничивается одной операцией: автоматной или токарно-револьверной. Групповая обработка дает возможность использовать в мелкосерийном производстве поточные методы. Характерными признаками этих методов является обработка деталей крупными партиями, выполнение на рабочих местах одной операции и объединение рабочих мест в поточные линии. При групповой обработке мелкие партии деталей объединяются в более крупные – группы, на станках выполняется одна групповая операция, что дает возможность объединять эти станки в поточные линии.

Рассмотрим пример пример групповой обработки четырех деталей типа втулок на токарно-револьверном станке (ТРС). Комплексная деталь А и детали группы Б; В; Г; Д показаны на рис.16.5.3. Одинаковые виды поверхностей на деталях обозначены одними и теми же цифрами.

Наладка ТРС представлена на рис.16.5.4. Этот станок отличается от универсального токарно-винторезного станка (ТВС) наличием многоинструментальной револьверной головки. Схема компоновки ТРС с вертикальной осью револьверной головки показана на рис 16.5. Револьверная головка размещена на револьверном суппорте, который имеет продольную подачу. Для размещения режущего инструмента: резцов, сверл, зенкеров, сверл, метчиков в револьверной головке предусмотрено шесть позиций. Суппорт ТРС называется поперечным или крестовым. Он имеет поперечную и продольную подачи. На суппорте установлены два резцедержателя: передний и задний. Передний резцедержатель поворотный, как у ТВС. Задний неподвижный. На рис.16.5 резцедержатели не показаны.

Револьверный и крестовый суппорты могут перемещаться независимо друг от друга. За счет установки в револьверной головке и резцедержателях многих инструментов можно совмещать в процессе обработки несколько переходов. Например, одновременно обтачивать поверхность и сверлить отверстие.

На разработанный технологический процесс оформляется комплект технологической документации.

В разделе 18 на примере разработки стартового варианта технологического процесса для детали, типа втулка подробно рассмотрен вариант.составления карты технологического процесса, которая используется в единичном и мелкосерийном производстве. Рассмотрены карты эскизов, которыми можно воспользоваться при выполнении курсовой работы.

Согласно ГОСТ 3.1109 - 82 технологическим документом (ТД) называется графический или текстовый документ, который в совокупности или отдельно с другими документами определяет технологический процесс или операцию изготовления изделий.

Комплектом технологической документации (КТД) называется совокупность документов необходимых и достаточных для выполнения технологических процессов при изготовлении и ремонте изделия или его составных частей.

Оформлением технологической документации называется комплекс процедур необходимых для подготовки и утверждения технологического документа в соответствии с порядком, установленным на предприятии.

Согласно ГОСТ 3.1109 - 82 описание ТП в ТД по степени детализации может быть маршрутным, операционным и маршрутно-операционным.

При маршрутном описаниипроизводится сокращенное описание всех технологических операций в последовательности их выполнения без указания технологических переходов и технологических режимов обработки. Это описание применяется в единичном и мелкосерийном производстве при большой номенклатуре изделий, когда более детальное описание связано с большими трудозатратами. Вместе с тем это описание применяется и при других типах производства.

При операционном описании производится полное описание всех технологических операций в последовательности их выполнения с указанием переходов

и технологических режимов обработки. Это описание применяется преимущественно в серийном и массовом производстве. При таком описании есть возможность выявить и наиболее рационально использовать все имеющиеся технические средства, материальные и трудовые ресурсы, тем самым повысить производительность, а также снизить себестоимость изделия.

При маршрутно-операционном описании производится сокращенное описание технологических операций в последовательности их выполнения с полным описанием отдельных операций в других технологических документах. Это описание применяется в серийном, мелкосерийном и опытном производстве, когда в технологическом процессе имеются отдельные сложные технологические операции, требующие детального описания.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 652; Нарушение авторских прав?; Мы поможем в написании вашей работы!