КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Нагревательные колодцы

|

|

|

|

Принципиальная схема печи и характеристика основных элементов

Назначение и классификация печей

Общая характеристика печей

Введение

Г.В. Айнагоз

Мариуполь, 2008

Краткий конспект лекций по курсу

«Производственные процессы и

теплотехнические агрегаты»

(для студентов групп МА заочной формы обучения)

УДК 536

Настоящее пособие предназначен для учащихся специальности 6.050202 "Автоматизація та комп´ютерно-інтегровані технології". В нем освещены вопросы теории, конструкции и эксплуатации современных металлургических печей.

Составитель: Айнагоз Г.В. – Мариуполь, ПГТУ, 2008 – 62 с.

Составители

Ответственный за выпуск

проф., д.т.н. В.А. Маслов

В настоящее время работа металлургических и машиностроительных заводов немыслима без использования печных агрегатов. Нагрев металла перед прокаткой и ковкой, нагрев металла для термической обработки – все эти операции выполняют в металлургических печах, значение которых очень велико. Этим объясняется то, что печная теплотехника в настоящее время представляет собой самостоятельный раздел науки.

В современном понимании печь – это тепловой агрегат, в котором происходит выделение теплоты и передача ее материалу, подвергаемому обработке. Производство проката и его термообработка немыслима без тепловых агрегатов, а теплофизические процессы, происходящие в них определяют уровень производства.

Развитие конструкций металлургических печей в настоящее время идет по линии интенсификации процессов теплообмена при высокой степени механизации и автоматизации.

Дальнейшее усовершенствование существующих металлургических печей, наряду с созданием новых высокопроизводительных и автоматизированных агрегатов, позволит выполнить важные задачи, стоящие перед нашими металлургами.

В настоящее время действующие печи делят на две группы, различающиеся по характеру происходящих в них процессов. В одних печах выделение тепла происходит в самом материале, подвергаемом обработке. Для подобных печей процессы теплогенерации играют главенствующее значение. Примером таких печей может служить конвертер, предназначенный для получения стали из жидкого чугуна. Другую, несравненно более обширную группу составляют печи, в которых выделение тепла происходит вне материала и тепло передается ему благодаря протеканию процессов теплообмена. К этой группе относят большое число плавильных, нагревательных и термических печей.

В современных печах определяющими являются процессы теплообмена, поэтому следует стремиться к созданию условий, при которых в печи достигается наибольший тепловой поток к поверхности материала и полное усвоение им этого потока.

По технологическому признаку можно классифицировать печи как нагревательные и термические. В нагревательных печах производится нагрев металла для улучшения пластических свойств перед обработкой давлением (прокатка, ковка).

Общей тенденцией развития нагревательных печей является интенсификация нагрева металла (при соблюдении требований по качеству нагрева) и стремление к максимально возможной механизации и автоматизации работы печей.

В настоящее время на металлургических заводах применяют, как разливку стали в изложницы, так и непрерывную разливку стали. В первом случае для нагрева слитков перед прокаткой на блюмингах и слябингах используются нагревательные колодцы, а во втором – они отсутствуют.

Различают регенеративные и рекуперативные нагревательные колодцы (по применению теплоутилизационных устройств для подогрева компонентов горения: воздуха и топлива), кроме нагревательных колодцев для нагрева слитков применяются камерные печи с выкатным подом, в которых происходит постоянный нагрев, что важно при нагреве слитков большой массы.

Камерные печи с выдвижной подиной применяет для нагрева поковок и заготовок большой массы и сложной формы перед ковкой в кузнечных цехах.

Для нагрева заготовок прямоугольного сечения (блюмы, слябы) используют проходные печи непрерывного действия. Эти печи наиболее распространены в черной металлургии. К ним относятся методические печи, толкательные и с шагающими балками, печи с роликовым подом.

При современных процессах непрерывной прокатки оптимальными являются методические печи с шагающими балками и печи с роликовым подом.

Кроме прямоугольных заготовок подвергают нагреву цилиндрические заготовки различного вида, которые затем прокатываются на трубопрокатных, колесопрокатных и шаропрокатных станах. Для нагрева таких заготовок применяют кольцевые и секционные печи.

В машиностроении для нагрева заготовок небольшой массы и размеров перед штамповкой или ковкой применяю камерные печи со стационарным подом.

Все нагревательные печи обеспечивают высокую температуру нагрева металла (~ 1250–1300 оС) и работают в условиях радиационных режимов теплообмена.

В термических печах регламентированный нагрев производится для изменения внутренней структуры металла и получения необходимых технологических свойств.

В черной металлургии термической обработке подвергаются: листы, плиты, трубы, рельсы, бунты проволоки, рулоны, стальная лента в агрегатах для дальнейшего покрытия поверхности этой ленты, слитки после процессов электрошлакового переплава.

В термических печах производится, как правило, нагрев под закалку, нормализацию, отжиг. В качестве термических печей используются печи с роликовым подом: термообработка листов, труб, бунтов проволоки; секционные печи для термообработки труб. Плиты (толщиной свыше 50 мм) и слитки термообрабатываются в камерных печах с выдвижной подиной.

Термообработка (отжиг) рулонов стали и стальной полосы производится в колпаковых и протяжных печах в защитной атмосфере. Стальная полоса из динамной и трансформаторной стали отжигается в башенных печах. По режиму работы различают печи периодического и непрерывного действия.

В печах периодического действия загрузка и выгрузка теплообрабатываемого материала осуществляется циклически (загрузка – период нагрева – выдержка – выгрузка – загрузка – и т.д.). К таким печам относятся: нагревательные колодцы, камерные печи, колпаковые печи.

Печи непрерывного действия характеризуются стационарным тепловым режимом. Это следующие печи: методические, кольцевые, с роликовым подом, секционные, протяжные, камерные печи со стационарным подом (в отдельных случаях).

Многообразны технологические процессы, реализуемые на основе нагрева, плавления, выдержки при высоких температурах, занимающие одно из ведущих мест в металлургии и машиностроении. Теплотехнические процессы являются неотьемлимыми условиями прохождения значительного количества технологических процессов. Поэтому теплотехнические обеспечение технологических процессов получило название - теплотехнология.

Теплотехнология – это совокупность преобразования исходного сырья, материалов, полуфабрикатов в заданный товарный предмет на основе изменения теплового состояния их веществ.

Теплотехнологический процесс – это элемент теплотехнологии, включающий совокупность элементарных (физических, теплофизических, химических, механических и др.) процессов, обеспечивающих конкретное, технологически регламентируемое тепловое воздействие на сырье, материалы, полуфабрикаты на отдельных этапах производственного цикла.

Примеры теплотехнических процессов являются технологические процессы во всех существующих печах.

Рабочее пространство технологической установки – это одно или многокамерное устройство, в пределах которого осуществляются все стадии данного технологического процесса. Примеры подобных устройств – металлургический конвертер, рабочее пространство мартеновской печи и т.д.

Теплотехнологический агрегат – совокупность теплотехнологической установки (печи) и эксплуатационно связанного с ним технологического, теплотехнологического, энергетического, транспортного, приемно-распределительного устройства и другого оборудования, непосредственно обеспечивающего реализацию данного теплотехнологического процесса и работающая в едином технологическом ритме. Примером этого является совокупность оборудования мартеновской и методической печи, нагревательных колодцев и др.

Таким образом, технологический агрегат (печь, установка) представляет совокупность рабочего пространства, в пределах которого осуществляется высокотемпературный процесс и оборудования, обеспечивающего его реализацию.

Теплотехнологический агрегат (печная установка) независимо от технологического назначения, включает следующие основные элементы:

1. Футерованное рабочее пространство печи;

2. Система подвода теплоты;

3. Система отводов отработанных продуктов горения;

4. Система утилизации теплоты уходящих газов;

5. Система контроля и автоматического управления.

Рассмотрим общую схему печной установки (теплотехнологического агрегата) (рис.1.1) и дадим характеристику всем ее элементам. Основой рабочего органа печи является рабочее пространство, которое представляет собой высокотемпературную камеру, ограниченную огнеупорной кладкой. Рабочее пространство состоит из следующих элементов: под (подина печи), свод, боковые и торцевые стены.

Нижняя часть рабочего пространства, на котором размещается обрабатываемый материал (4), называется подом (подиной) печи. Поды рабочих камер установок для переработки твердых технологических материалов должны обладать высокой огнеупорностью, механической прочностью, химической и эрозионной стойкостью, а плавильных установок – шлакоустойчивостью и высокой плотностью. Под печи бывает неподвижным и подвижным. В технике встречаются следующие виды подвижного пода: выдвижной (для обжига и нормализации крупных паковок и отливок); выкатной (для крупнотоннажных изделий), вращающийся (для нагрева крупных слитков или заготовок), шагающий (для нагрева заготовок прямоугольного и квадратного сечения), роликовых (для нагрева труб и листа).

Конструктивный элемент, ограждающий рабочее пространство с боков и торцов, называется стеной (3). Она выполняется многослойной. Функции слоев разделены: огнеупорные слои противостоят разрушающим воздействиям высоких температур, а легковесы и эффективная тепловая изоляция снижает тепловой поток через слой футеровки, а уплотняющий слой герметезирует футеровку.

Стены печи упираются непосредственно на металлический каркас или на подину установки, которая лежит на нижней раме каркаса. Сверху рабочее пространство ограничивается сводом печи (2).

Своды классифицируют по форме на цилиндрические, купольные и плоские; по способу крепления – на распорные, распорно-подвесные и подвесные. Свод может быть подвижным и неподвижным.

Подвижный свод необходим в ряде случаев для загрузки и выгрузки металла. В этом случае верхнюю часть печи называют крышкой.

Пролет распорных сводов ограничен допустимыми напряжениями и для большинства огнеупоров не превышает трех метров. В распорно-подвесных сводах часть веса передается через подвески на каркас и напряжения в огнеупорах снижаются. Подвесные своды полностью передают вес на каркас с помощью подвески штучных изделий и могут перекрывать пролет до 10-12 м.

Основным источником тепла в печи является химическая энергия горения топлива. Система подвода источника тепла включает сеть газо - и воздухопроводов, топливосжигающие устройства (горелки) и дутьевое оборудование (вентиляторы или компрессоры) для подачи воздуха.

Основное назначение горелочных устройств (5) - организация и ввод в рабочее пространство печи (топочную камеру) заданного количества газа при заданном соотношении газ-воздух, а также при заданном уровне соотношения газ-воздух. В зависимости от организации смешения (газ-воздух) различают горелки с полным предварительным смешением (кинетические), без полного предварительного смешения (диффузионные) и с улучшенным смешением.

За счет использования вторичных энергетических ресурсов в этой печной установке в горелки подается подогретый воздух и подогретый газ.

Факельное сжигание топлива осуществляется в свободном объеме рабочего пространства печи. Горелочное устройство и параметры газа и воздуха должны подбираться такими, чтобы длина факела ограничивалась длиной рабочего пространства печи. Под длиной факела следует понимать расстояние от носа горелки до точки по оси горелки, в которой происходит полное выгорание горючих компонентов (% СО2 =0,95% СО2 тах ).

Рисунок 1.1 – Общая схема печного агрегата

1 – под (подина) печи; 2 - свод печи; 3 – боковые и торцевые стены печи; 4 – обрабатываемый материал (изделие);

5 – топливогенерирующие устройства (горелки, форсунки); 6 – дымоотводящие каналы; 7 - дымовой боров; 8 а – теплоиспользующие устройства замкнутого типа (подогрев воздуха); 8 б - теплоиспользующие устройства замкнутого типа (подогрев газа); 9 - теплоиспользующие устройства разамкнутого типа (котел-утилизатор, водяной экономайзер);

10 – дымовая труба; 11 – дымовой шибер; 12 – дымосос.

Условные обозначения: → - дымовые газы; → → - воздух; → • → - горючий газ; → • • → - вода

Вх, Вп – воздух холодный и подогретый; Гх , Гп – газ холодный и подогретый;

Н2О, Н2Ог – вода холодная и горячая; Dг – дымовой газ (продукты горения).

В результате сжигания топлива в рабочем пространстве печи образуются продукты полного сгорания (дымовые газы). Двигаясь внутри рабочего пространства дымовые газы передают свое тепло конвекцией и излучением кладке печи и нагреваемому (обрабатываемому) металлу. Доставленное к поверхности тепло передается внутрь стенок печи и металлу теплопроводностью, в результате чего они нагреваются.

Отдав часть тепла печи, дымовые газы покидают рабочее пространство через специальные проемы (6), расположенные в нижней части, где они имеют самую низкую температуру и устремляются по системе дымоходов в дымовой боров.

Система отвода дымовых газов включает сеть дымовых боровов (7), которые представляют собой футерованные каналы для транспортирования отходящих из печи отработанных дымовых газов до дымовых труб.

Дымовые газы уносят из печи от 50% до 85% физической теплоты с температурой от 700оС до 1500 оС, что ставит задачу о необходимости системы утилизации этой теплоты, которая называется ВЭР – вторичные энергетические ресурсы. К таким устройствам в печных агрегатах относятся рекуперативные и регенеративные теплообменники.

В рекуператоре тепло от остывающего теплоносителя (дымовых газов) непрерывно передается греющемуся воздуху (возможно и газу) через разделяющую стенку. Простейшим рекуператором является труба в трубе, где по внутренней трубе подается воздух, а по наружной - остывающий дым, а тепло передается через стенку. Рекуператоры бывают металлические, керамические и металлокерамические.

В регенеративном теплообменнике имеются две насадки (с разных сторон печи). В начале через первую насадку пропускается отходящий из печи дымовой газ, которые ее разогревает до максимальной температуры. Затем через эту разогретую насадку пропускается воздух, который нагревается и подается в горелку печи. В то время как через первую насадку подается воздух для нагрева, вторая насадка разогревается за счет дымовых газов. Примером такой печи является регенеративный нагревательный колодец.

Охлажденный в теплоиспользующих устройствах дымовой газ (до 160-220 оС) по дымовому борову движется к основанию дымовой трубы (10), где из условий геометрического давления достигается максимальное разряжение, которое называется еще тягой дымовой трубы – отвод и рассеивание дымовых газов в окружающем пространстве. Высота дымовой трубы ограничивается из условия: тяга дымовой трубы должна быть равна суммарной потери энергии при движении дымовых газов из рабочего пространства до основания дымовой трубы. Если эти потери энергии слишком велики, например, за счет установки котла-утилизатора, то у основания дымовой трубы дополнительно устанавливается эксгаузер – отсасывающий вентилятор(12).

Для регулирования давления в рабочем пространстве печи и исключения как выбивания дымовых газов из неплотностей печи, так и подсоса холодного воздуха в печь, в дымовом борове устанавливается дымовой шибер (11).

Таким образом, представленная схема работы печной установки является обобщенной и не исключает наличия различных вариаций. Например, не всегда целесообразно устанавливать котел-утилизатор или экономайзер, или газовый рекуператор. В других случаях устанавливают котел-утилизатор на несколько печей, а то и на отделение.

Обычно слитки металла, полученные в мартеновском, конвертерном или электросталеплавильном цехах, перед прокаткой на обжимном стане подвергают дополнительному нагреву в нагревательных колодцах, к преимуществам которых можно отнести:

1) возможность устанавливать слитки в вертикальном положении, что обеспечивает более быстрый и равномерный нагрев металла, а также исключает возможность смещения усадочной раковины;

2) удобство транспортировки, загрузки и выгрузки металла при вертикальном положении слитков.

Нагревательные колодцы устанавливают перед обжимными станами (блюмингами и слябингами), на которых обычно прокатывают слитки массой не менее 2-3 т и толщиной свыше 350-400 мм.

К нагревательным колодцам предъявляют требования по обеспечению:

1) достаточно быстрого нагрева металла, обеспечивающего высокую производительность колодцев (общую и удельную);

2) качественного нагрева металла (равномерность нагрева по высоте и сечению слитков без местных оплавлений);

3) эффективной работы воздухо- и газоподогревателей невысокого удельного расхода топлива;

4) возможности надежного автоматического регулирования теплового режима;

5) высоких эксплуатационных качеств (удобство удаления шлака, полное сжигание топлива в пределах рабочего пространства, достаточная герметизация рабочего пространства и теплообменных устройств, достаточная стойкость крышек и других элементов нагревательных колодцев);

6) наиболее простой конструкции и невысоких капитальных затрат на строительство;

7) возможности разместить наибольшее количество металла, приходящегося на 1 м длины здания цеха.

Каждый нагревательный колодец в отдельности называют ячейкой. Несколько ячеек составляют группу. Для группы ячеек предусматривается одна дымовая труба и общее помещение для контрольно-измерительных приборов. Производительность нагревательных колодцев обычно исчисляют на группу в год. По производительности стана и одной группы, можно найти необходимое число групп нагревательных колодцев.

Для нагрева крупных слитков применяют колодцы, потому что при вертикальном расположении слитков в колодце нет опасного смещения усадочной раковины в слитке с незатвердевшей сердцевиной; продукты сгорания омывают большую часть поверхности слитков и почти вся она получает тепло излучением от кладки, что обеспечивает более быстрый и равномерный нагрев металла, чем в печах других типов; слитки сравнительно просто загружать и выдавать (колодцевым краном).

Отделение колодцев (рис. 2.1) является буфером между сталеплавильными агрегатами и обжимным станом. Колодцы обеспечивают непрерывную подачу нагретого металла к стану при поступлении металла плавками и часто через неравные промежутки времени.

Рисунок 2.1 – Продольное расположение отделения нагревательных колодцев с подачей слитков одним слитковозом: 1 - основной пролет; 2 - пристрой; 3 - помещение для уборки шлака и подачи коксика; 4 - проезд; 5 - железнодорожный путь; 6 - путь слитковоза; 7 - площадка для ремонта напольного крана; 8 - дымовая труба; 9 - свободный шаг; 10 - колодцевый кран; 11 - мостовой кран; 12 - напольный кран.

Температура поверхности слитков при посадке в колодцы зависит от времени доставки и формы слитков.

Тепловой и температурный режимы. Современные нагревательные колодцы являются камерными печами периодического действия, работающими по переменному во времени тепловому и температурному режиму. В подавляющем большинстве нагревательных колодцев нагрев металла осуществляется садками, ячейки колодцев после выдачи из них всех нагретых слитков каждый раз вновь загружают новой партией слитков. При выдаче и посадке слитков в результате частого открывания крышек кладка рабочего пространства нагревательных колодцев охлаждается. Это приводит к тому, что при работе колодцев на горячем посаде в начале нагрева температура слитков оказывается выше температуры поверхности кладки и основным потребителем тепла в этот период является кладка колодца.

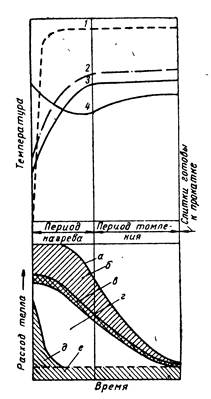

Рис. 2.2 – Температурный режим и тепловой баланс нагревательного колодца при нагреве слитков горячего посада: 1 - температура крышки; 2 - температура отходящих продуктов сгорания; 3 -температура поверхности слитка; 4 - температура середины слитка; а - общий расход тепла; б - потери тепла с продуктами сгорания; в - потери тепла вследствие неполноты сгорания топлива; г - расход тепла на нагрев металла; д - тепло, поглощаемое кладкой, охлажденной при открывании колодца; е — потери через кладку

Рис. 2.2 – Температурный режим и тепловой баланс нагревательного колодца при нагреве слитков горячего посада: 1 - температура крышки; 2 - температура отходящих продуктов сгорания; 3 -температура поверхности слитка; 4 - температура середины слитка; а - общий расход тепла; б - потери тепла с продуктами сгорания; в - потери тепла вследствие неполноты сгорания топлива; г - расход тепла на нагрев металла; д - тепло, поглощаемое кладкой, охлажденной при открывании колодца; е — потери через кладку

|

На рис. 2.2 показан температурный режим и приведен тепловой баланс колодца при нагреве слитков горячего посада для различных периодов нагрева. Из рисунка видно, что в начальный период нагрева в колодец подают максимальное количество тепла, соответствующее его тепловой мощности. После того как кладка достигнет своей рабочей температуры, начинается интенсивный нагрев металла.

Расход тепла поддерживают максимальным до тех пор, пока температура той части слитка, которая нагревается наиболее быстро, не достигнет допустимого значения, что указывается импульсной термопарой. Этот период носит название периода нагрева. Вслед за ним наступает период выдержки, в течение которого происходит постепенное уменьшение расхода тепла, так как в течение этого периода температура поверхности слитков остается неизменной и тепло расходуется только на прогрев слитка по сечению. В течение этого периода температура отходящих продуктов сгорания остается приблизительно постоянной.

Тепловую мощность нагревательных колодцев выбирают так, чтобы обеспечить быстрый подъем температуры кладки и поверхности слитков в начале нагрева. При заниженной теплели мощности период нагрева затянется, а период выдержки сократится, но полный цикл нагрева неоправданно затянется. При завышенном максимальном расходе топлива период нагрева сократится, но увеличится неравномерность температуры по сечению слитков и вследствие этого затянется период выдержки.

Оптимальное значение расхода тепла лежит в пределах 2,09-2,93 МДж на 1 т садки.

Рабочая температура в нагревательных колодцах составляет 1350-1400° С. Для обеспечения такой рабочей температуры калориметрическая температура горения топлива должна достигать 2000-2100° С.

Колодцы можно отапливать любым газообразным топливом и мазутом. Однако при отоплении колодцев газом с низкой теплотой сгорания (например, доменным) для обеспечения успешной работы нужно подогревать газ и воздух до 800-900°С.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 3796; Нарушение авторских прав?; Мы поможем в написании вашей работы!