КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Система питания двигателя от ГБУ

|

|

|

|

Система питания двигателей предназначена для хранения, очистки и подачи топлива, очистки и подачи воздуха, приготовления горючей смеси нужного состава для работы двигателей на разных режимах и выпуска отработавших газов в атмосферу.

СИСТЕМА ПИТАНИЯ КАРБЮРАТОРНЫХ ДВИГАТЕЛЕЙ

Тема 1.1.1 Общее устройство и работа. Топливо для карбюраторных двигателей

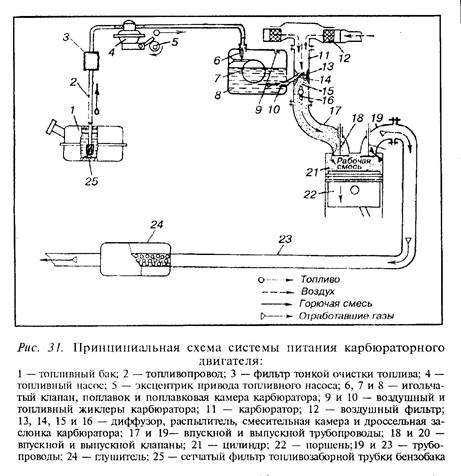

Система питания карбюраторного двигателя состоит из: (по схеме) топливного бака 1, топливопроводов 2, фильтров грубой 25 и тонкой 3 очистки, топливного насоса 4, воздушного фильтра 12, карбюратора, впускного 17 и выпускного 19 трубопроводов (коллекторов) и глушителя 24.

|

Топливный бак предназначен для хранения запаса топлива на определенный пробег автомобиля.

Топливопроводы служат для соединения приборов подачи топлива.

Фильтры обеспечивают очистку топлива и установлены перед баком и карбюратором.

Топливный насос подает топливо под давлением из бака к карбюратору.

Воздушный фильтр очищает воздух от пыли, он устанавливается на карбюраторе или на кронштейне и соединяется с карбюратором патрубком.

Карбюратор приготавливает горючую смесь нужного состава и устанавливается на впускном трубопроводе.

Впускной трубопровод предназначен для подвода горючей смеси от карбюратора в цилиндры и крепится к головке блока.

Выпускной трубопровод отводит отработавшие газы из цилиндров к глушителю.

Глушитель обеспечивает снижение шума при выходе отработавших газов в атмосферу.

При вращении к/в начинает работать топливный насос, который засасывает через сетчатый фильтр топливо из бака и подает его в поплавковую камеру карбюратора. В карбюраторе происходит смесеобразование бензина и воздуха, смесь по впускному трубопроводу попадает в цилиндры, где сгорая совершает полезную работу и по выпускному трубопроводу через глушитель отработавшие газы выходят в атмосферу.

Топливо для карбюраторных двигателей

В карбюраторных двигателях в качестве топлива применяется бензин (легкие фракции, получаемые при перегонке нефти).

К основным свойствам бензина относятся:

· Плотность

· Теплотворная способность

· Детонационная стойкость

· Испаряемость

· Отсутствие вредных примесей

Плотность – бензин легче воды и его плотность в среднем составляет 0,745 г/см3

Теплотворность бензина находится в пределах 10500-11000 ккал/кг

Испаряемость, бензин должен обладать свойством быстрой и полной испаряемости. Имеет значение, при какой температуре выкипает 10, 50, и 90% бензина.

Чем ниже температура выкипания:

- 10%, тем лучше он испаряется в холодное время и легче пуск холодного двигателя.

- 50%, тем быстрее прогревается холодный двигатель после пуска

- 90%, тем полнее он испаряется в цилиндрах прогретого двигателя и тем меньше вероятность смывания пленки масла со стенок цилиндра.

Вредные примеси. В бензинах не допускается присутствие механических примесей, водорастворимых кислот и щелочей, ограничивается содержание смол и серы.

Обозначение бензинов

В обозначение марки бензина входят буквы и цифры.

Буква «А» указывает, что бензин автомобильный, индекс «и» - указывает метод определения октанового числа – исследовательский. Если индекс отсутствует – октановое число определено моторным методом.

Цифра показывает октановое число, которое характеризует стойкость бензина против детонации. Чем выше это число, тем большую степень сжатия выдерживает бензин без детонации.

В настоящее время выпускают бензины: А-76, Аи-80, Аи-92, Аи-95, Аи-98.

Детонация – взрывное сгорание рабочей смеси, возникающее в цилиндрах при применении бензина с малым октановым числом, обедненной горючей смесью, большим углом опережения зажигания и перегреве двигателя.

При детонации рабочая смесь начинает гореть с нормальной скоростью (30-40м/с), а остальная несгоревшая часть смеси самовоспламеняется и сгорает с очень высокой скоростью (до2500м/с). Вследствие этого резко возрастает давление газов в камере сгорания, что вызывает быстрый износ и даже поломку деталей КШМ. Происходит разрушение подшипников и прогорание днищ поршня, двигатель перегревается, появляются звонкие металлические стуки.

Тема 1.7.2 Горючие смеси составы смесей

Горючей смесью называется смесь паров распыленного бензина с воздухом, обеспечивающая распространение пламени во всем занимаемом ею объеме.

Рабочей смесью называется смесь, образующаяся в цилиндрах двигателя при смешивании горючей смеси с остатками отработавших газов, остающихся от предшествующего цикла.

Составы смесей

Для сгорания 1 кг бензина требуется около 15 кг воздуха. В этом количестве воздуха содержится необходимое количество кислорода для полного окисления углерода и водорода, входящего в состав бензина.

Смесь в таком соотношении воздуха и бензина называется нормальной.

Если в смеси на 1 кг бензина приходится более 15 кг воздуха (до 17), то смесь называется обедненной.

При большем содержании воздуха (до 21 кг) – смесь будет бедной.

Смесь, в которой на 1 кг бензина приходится менее 15 кг воздуха (до13), называется обогащенной.

Если смесь содержит менее 13 кг воздуха (до 5), то она называется богатой.

Состав горючей смеси характеризуется коэффициентом избытка воздуха (a): отношение действительного количества воздуха, находящегося в смеси, к тому его количеству, которое теоретически необходимо для полного сгорания имеющегося в ней топлива.

a = Gв/ loGT

где, Gв- часовой расход воздуха, кг/ч

lo – количество воздуха, теоретически необходимое для сгорания 1 кг топлива

GT – часовой расход топлива, кг/ч

· Нормальные (теоретического состава), a=1

· Обогащенные и богатые, a<1

· Обедненные и бедные, a>1

Как чрезмерное обеднение смеси, так и чрезмерное обогащение отрицательно влияют на воспламенение.

При движении автомобиля постоянно изменяется сила тяги и число оборотов коленчатого вала двигателя, т.к. изменяется режим его работы.

Различают следующие режимы работы двигателя:

· Пуск

· Малые обороты х/х

· Малые и средние нагрузки

· Полная нагрузка (максимальная)

· Резкое увеличение нагрузки

Для меньшего расхода топлива, т.е. экономичной работы двигателя, необходимо чтобы смесь содержала меньше топлива и больше воздуха, для более полного сгорания также необходимо больше воздуха. Если количество топлива не будет обеспечено необходимым количеством воздуха для его полного сгорания, то в отработавших газах будет большое содержание угарного газа СО, который оказывает вредное воздействие на окружающую среду.

Но, в тоже время, чтобы получить максимальную мощность от двигателя на всех режимах необходимо достаточное количество топлива.

Качественный состав горючей смеси непосредственно определяет концентрацию реагирующих веществ. При отклонении от нормального состава (a=1) происходит неполное использование избыточного компонента, что влечет за собой уменьшение теплоты сгорания единицы массы горючей смеси и температуры горения. В обогащенных смесях это происходит за счет неполного окисления топлива, а в обедненных – вследствие разбавления излишним воздухом.

Увеличение количества топлива, вводимого в двигатель при a<1, приводит к росту полезной работы цикла, а следовательно, и мощности двигателя.

При обеднении смеси до определенных пределов (a=1,05-1,15), экономичность двигателей улучшается, а мощность несколько падает.

Значительное обеднение горючей смеси (a=1,2-1,25), приводит к неустойчивой работе двигателя.

При очень сильном обеднении смеси (a>1,25), например, при пуске холодного двигателя или при перебоях в подаче топлива, работа двигателя сопровождается вспышками горючей смеси во впускном трубопроводе и карбюраторе, которые являются следствием медленного развития процесса сгорания, что некоторая часть топлива догорает не только во время расширения, но и при выпуске.

Качество приготовляемой смеси должно обеспечивать максимальную мощность, экономичность и количество выбросов угарного газа в атмосферу.

Все эти процессы по приготовлению необходимого количества и качества смеси происходят в карбюраторе.

Тема 1.7.3 Простейший карбюратор

Устройство и работа простейшего карбюратора

Процесс распыления жидкого топлива и смешивание его с воздухом называется карбюрацией, а прибор, в котором совершается этот процесс – карбюратором. Таким образом, карбюратор служит для приготовления из топлива и воздуха горючей смеси.

| |||

| |||

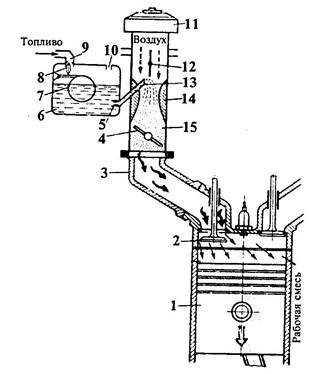

Простейший карбюратор состоит из поплавковой камеры 6 и смесительных камер 15.

Поплавковая камера 6 служит для поддержания постоянного уровня и напора топлива. Топливо в поплавковую камеру поступает через игольчатый клапан 8 и по мере ее заполнения поплавок всплывает, прижимая игольчатый клапан к седлу.

При достижении необходимого уровня топлива в поплавковой камере отверстие полностью перекрывается. По мере расхода топлива, поплавок 7, опускаясь с игольчатым клапаном, открывает отверстие, и топливо попадает в поплавковую камеру – так поддерживается его постоянный уровень.

Верхняя часть поплавковой камеры сообщается с атмосферой.

Смесительная камера является продолжением впускного трубопровода. Она имеет внутри суженную часть – диффузор 14 и дроссельную заслонку 4.

В смесительной камере происходит распыление, испарение и смешивание топлива с воздухом. Топливо подводится в смесительную камеру через калиброванное отверстие (жиклер) 5 и трубку (распылитель) 13.

Уровень топлива при неработающем двигателе в поплавковой камере и распылителе будет одинаков.

При такте впуска в цилиндре создается разряжение, которое распространяется и в смесительную камеру. Под действием разности давлений из распылителя начинает вытекать топливо, которое струей воздуха разбивается на капли, испаряется и, перемешиваясь с воздухом, образует горючую смесь.

Количество смеси, поступающей в цилиндры, регулируется дроссельной заслонкой.

Простейший карбюратор может удовлетворительно работать только при определенной нагрузке и частоте вращения к/в двигателя. Увеличение скорости воздуха в диффузоре вызовет и увеличение истечения топлива из распылителя. Однако количество истекающего топлива увеличивается в большей степени, чем это требуется, и смесь переобогащается.

Кроме того, простейший карбюратор не обеспечивает горючую смесь нужного состава для всех режимов работы двигателя.

Режимы работы двигателя

Эксплуатационные режимы работы карбюраторных двигателей отличаются большим разнообразием. Для выявления оптимального состава смеси воспользуемся нагрузочной характеристикой по составу смеси двигателей, представляющими собой зависимость мощности и удельного расхода топлива от коэффициента избытка воздуха при постоянном положении дроссельной заслонки, постоянном числе оборотов к/в, наивыгоднейшем угле опережения зажигания и оптимальном тепловом режиме.

|

Из нее можно видеть, что состав смеси, обеспечивающий наивыгоднейшие условия работы двигателя на различных режимах, должен находиться в пределах зоны, ограниченной кривыми аб и ав, т.к. выход a за пределы этой зоны во всех случаях связан с одновременным ухудшением и мощностных, и экономических показателей двигателя. При этом для использования всех возможностей двигателя, целесообразно, когда от двигателя требуется максимально возможная на данном режиме мощность, состав смеси был «мощностным». Наоборот, когда от двигателя не требуется максимальная мощность и когда при необходимости повышение мощности может быть достигнуто открытием дроссельной заслонки, карбюратор должен приготовлять смесь, обеспечивающую наиболее экономичную работу двигателя.

Таким образом, в идеальном случае карбюратор должен иметь такую характеристику, при которой обеспечивался бы экономный состав смеси на всех режимах работы двигателя, кроме режимов полных нагрузок, когда смесь необходимо обогащать до мощностного состава (эта характеристика обозначена пунктирной линией). Ее обычно называют идеальной характеристикой карбюратора.

Основные режимы работы двигателя

· Пуск

· Малые обороты х/х

· Малые и средние нагрузки

· Максимальная нагрузка

· Резкий переход с малой нагрузки на максимальную

Разберем, какие смеси необходимо иметь при каждом режиме работы двигателя

1. При пуске холодного двигателя смесь в цилиндры поступает с малой скоростью, не подогревается, и значительная часть паров бензина конденсируется на холодных стенках цилиндра. Чтобы в этих условиях в смеси оставалось необходимое количество парообразного топлива, его нужно подавать больше, т.е. смесь должна быть богатой.

2. При холостом ходе в цилиндрах остается большое количество отработавших газов, а количество поступающей смеси недостаточно. В этих условиях рабочая смесь горит медленно и двигатель работает неустойчиво. Для увеличения скорости сгорания смесь должна быть обогащенной.

3. При малых и средних нагрузках, когда от двигателя не требуется полная мощность, его работа обеспечивается экономичной смесью, т.е. обедненной.

4. При полной нагрузке, когда от двигателя требуется максимальная мощность, для его работы необходима смесь, обладающая высокой скоростью сгорания, т.е. обогащенная.

5. При резком переходе двигателя с малой нагрузки набольшую, чтобы двигатель не прекратил работу, смесь также должна подаваться обогащенной.

Тема 1.7.4 Работа современного карбюратора

Назначение типы и системы карбюраторов

Карбюратор служит для приготовления из топлива и воздуха горючей смеси. Горючая смесь поступает затем в цилиндры двигателя и, смешиваясь с остатками отработавших газов, образует рабочую смесь.

По способу приготовления горючей смеси карбюраторы подразделяются на следующие типы:

· испарительные или барботажные

· впрыскивающие мембранные

· поплавковые всасывающие

Наибольшее распространение получили поплавковые всасывающие карбюраторы.

Все поплавковые, всасывающие карбюраторы основаны на принципе работы простейшего карбюратора. Но, мы отмечали, что простейший карбюратор не может приготовить смесь нужного состава для всех режимов работы двигателей.

Увеличение скорости воздуха в диффузоре вызывает и увеличение истечения топлива из распылителя, скорость истечения в большей степени увеличивается и смесь переобогащается.

Для исправления характеристики простейшего карбюратора и приближения ее к требуемой в конструкцию его вводится ряд специальных устройств, обеспечивающих

необходимые изменения состава горючей смеси при работе двигателя на различных режимах:

1. Главная дозирующая система

2. Приспособление для облегчения пуска

3. Система холостого хода

4. Экономайзер (обогатитель) мощностных режимов

5. Ускорительный насос

6. Эконостат

7. Переходные системы

8. Экономайзер принудительного холостого хода (ЭПХХ)

Главная дозирующая система

Под главной дозирующей системой понимается та часть топливной системы карбюратора, через которую подается основное количества топлива при работе двигателя на большинстве режимов с нагрузкой. (Принцип работы карбюратора «Озон» ВАЗ-2105 см. в Приложении).

Задачей главной дозирующей системы является обеспечение состава смеси в диапазоне средних нагрузок двигателя. При таких нагрузках полной мощности от двигателя не требуется, поэтому с целью экономии топлива смесь, приготовляемая карбюратором, должна быть обедненной. Достигается это путем корректирования характеристики простейшего карбюратора одним из методов:

- регулированием разрежения в диффузоре

- компенсационными системами

- пневматическим торможением топлива (регулированием разряжения у жиклера)

Корректирование состава смеси регулированием разрежения в диффузоре основано на связи состава смеси с площадью проходного сечения диффузора. Но, данный способ имеет ряд существенных недостатков, и большого распространения не получил.

В карбюраторах с компенсационными системами топливо в диффузор подается через два жиклера – главный и компенсационный. Подбором пропускной способности этих жиклеров можно обеспечить приготовление карбюратором горючей смеси требуемого состава.

В настоящее время не применяется.

В современных карбюраторах применяется главная дозирующая система с пневматическим торможением топлива, которая состоит диффузора постоянного сечения, калиброванного отверстия, эмульсионной трубки, являющейся распылителем, и воздушного жиклера с эмульсионной трубкой. С увеличением открытия дроссельной заслонки разрежение в диффузоре повышается, и истечение топлива из распылителя увеличивается. Так как сечение диффузора остается постоянным, то предупредить обогащение смеси можно торможением поступления топлива, для чего необходимо снизить разрежение у топливного жиклера. Снижение разрежения у распылителя достигается подводом воздуха к нему через воздушный жиклер. Чем больше разрежение в диффузоре, тем больше поступает воздух через воздушный жиклер и тем больше тормозится истечение топлива. Из распылителя будет поступать смесь обедненного состава.

Преимущества:

· простота конструкции

· высокое качество распыливания топлива, в связи с предварительным эмульсированием

· надежность работы

· стабильность регулировок в процессе эксплуатации

Система пуска

Система пуска служит для получения богатой горючей смеси при пуске и прогреве холодного двигателя, что возможно при введении во впускной тракт топлива в большом избытке. Во всех современных карбюраторах это достигается при помощи воздушной заслонки. Во время пуска она прикрывается, разрежение в диффузоре резко возрастает и топливо в изобилии вытекает из распылителя, обогащая смесь до необходимых пределов. Для исключения переобогащения смеси воздушные заслонки имеют автоматическое устройство для открытия и пропуска воздуха, обеспечивая тем самым необходимое изменение состава смеси.

Система холостого хода

При закрытых дроссельных заслонках в режиме х.х. главные дозирующие системы не работают, поскольку в диффузорах отсутствует достаточное разрежение, и работа двигателя осуществляется за счет системы х.х.

Система холостого хода имеется только в первичной камере и представляет собой миникарбюратор.

Она обеспечивает приготовление и подачу обогащенной горючей смеси и, тем самым, устойчивую работу двигателя при малой частоте вращения к/в. Система х.х. состоит из топливного и воздушного жиклеров, а также двух винтов – количества и качества смеси.

Экономайзер мощностных режимов

Он предназначен для обогащения горючей смеси при значительном (близком к полному) открытии дроссельной заслонки первичной камеры для получения от двигателя полной мощности. Представляет собой отдельную дозирующую систему с пневмоприводом. Иногда функцию экономайзера выполняет вторичная камера «ДААЗ 2105», отрегулированная на обогащенную смесь за счет жиклеров.

Ускорительный насос

служит для кратковременного обогащения горючей смеси при резком нажатии на педаль акселератора при разгоне. Необходимость подачи дополнительного топлива в смесительные камеры карбюратора возникает из-за нарушения условий смесеобразования в первые секунды после резкого открытия дроссельных заслонок.

Эконостат

Он служит для обогащения горючей смеси при полном открытии дроссельной заслонки вторичной камеры (дроссельные заслонки первичной камеры также открыты), с целью получения максимальной мощности на скоростных режимах работы двигателя.

Эконостат представляет собой отдельную дозирующую систему, размещенную во вторичной камере.

Переходная система

Она служит для постепенного увеличения подачи топлива в целях плавного перехода от режима х.х. к нагрузочным режимам работы двигателя, когда начинают действовать главные дозирующие системы.

Переходная система вторичной камеры действует аналогично, когда начинает открываться дроссельная заслонка вторичной камеры.

Экономайзер принудительного холостого хода

ЭПХХ предназначен для отключения подачи топлива при торможении автомобиля двигателем; когда а/м движется по инерции с выключенной передачей и отпущенной педалью акселератора, а также для исключения возможности работы двигателя с самовоспламенением после выключения зажигания. На принудительном холостом ходу (25-30% времени работы двигателя), возникающем во время торможения двигателем, при переключении передач, при движении под уклон с выключенной передачей, когда дроссельные заслонки закрыты, происходит принудительное поддерживание повышенной частоты вращения к/в. При работе в таком режиме, в цилиндрах двигателя увеличивается количество остаточных газов, ухудшается наполнение их свежей смесью, получаемая рабочая смесь выходит за пределы воспламеняемости и увеличивается выброс в атмосферу несгоревшего или не полностью сгоревшего топлива, а в составе отработавших газов увеличивается содержание токсичных веществ.

Этот недостаток устраняется с помощью ЭПХХ.

Тема 1.7.5 Устройство и работа узлов системы подачи топлива, воздуха и отвода отработавших газов

Система подачи топлива

В общем случае система топливоподачи карбюраторных двигателей включает в себя топливный бак, фильтр отстойник, бензонасос, фильтр тонкой очистки и карбюратор.

Бензонасос

Наибольшее распространение получили диафрагменные бензиновые насосы.

Топливный насос состоит из трех основных частей: корпуса, головки и крышки. В корпусе на оси размещены двуплечий рычаг с возвратной пружиной и рычаг для ручной подкачки. Между корпусом и головкой закреплена диафрагма, собранная на штоке, имеющем две тарелки. Под диафрагмой установлена нагнетательная пружина.

В головке насоса расположены впускные и выпускные клапаны, которые имеют направляющие стержни, резиновую шайбу и пружины. Сверху впускных клапанов расположен сетчатый фильтр.

|

Когда двуплечий рычаг опускает диафрагму вниз, в полости над диафрагмой создается разрежение, за счет чего открывается впускной клапан и наддиафрагменная полость заполняется топливом. При сбегании рычага с эксцентрика диафрагма поднимается вверх под действием возвратной пружины. Над диафрагмой давление топлива повышается, впускной клапан закрывается, открывается нагнетательный клапан и топливо поступает через фильтр тонкой очистки в поплавковую камеру карбюратора.

В этих насосах кинематическая связь диафрагмы с механизмом привода во время хода нагнетания разрывается. Поэтому давление нагнетания топлива в них определяется лишь характеристикой пружины и не зависит от режимов работы двигателя. Пружина подбирается такой, чтобы она не могла преодолеть противодавления в топливопроводе между насосом и поплавковой камерой карбюратора при закрытом игольчатом клапане и нормальном уровне топлива.

В этом случае обеспечивается автоматическое регулирование подачи топлива к карбюратору в зависимости от его расхода.

Максимальная подача бензина в насосах диафрагменного типа определяется величиной хода диафрагмы и ее рабочей поверхностью. Обычно производительность насоса должна превышать в 2,5-3,5 раза максимально возможный расход топлива двигателем.

При сравнительной простоте конструкции и принципа действия диафрагменные насосы имеют ряд недостатков:

- невозможность размещения насоса на удалении от двигателя;

- недостаточная надежность работы, особенно при высокой температуре окружающего воздуха;

- невозможность автоматической прокачки топлива в предпусковой период;

В связи с отмеченными недостатками бензиновые диафрагменные насосы с приводом от распредвала начинают заменяться диафрагменными или центробежными насосами с приводом от автономного электродвигателя. Это позволяет разместить их непосредственно в топливном баке, чем повышается надежность работы системы топливоподачи, особенно в жаркое время.

Кроме того, центробежные насосы создают в системе постоянное давление нагнетания независимо от расхода топлива, что обеспечивает более надежную работу двигателя.

Воздухоочистители

Воздухоочистители предназначены для очистки поступающего в двигатель воздуха от пыли. К ним предъявляются следующие требования:

· степень очистки должна достигать 99,9-100% при минимальном сопротивлении воздухоочистителя

· пропускная способность воздухоочистителя должна обеспечить приемлемую продолжительность его работы без ТО

· воздухоочиститель должен быть компактным, иметь небольшой вес, а также обладать способностью глушить шумы во впускном тракте

По способу очистки воздуха воздухоочистители можно разделить на три группы:

1. инерционные

2. фильтрующие

3. комбинированные

В зависимости от того, смачиваются ли рабочие поверхности маслом или нет, инерционные и фильтрующие воздухоочистители могут быть сухими или мокрыми.

Комбинированные воздухоочистители могут быть сухими, мокрыми или смешанными.

В последнее время все чаще применяют сухие воздухоочистители с бумажным фильтрующим элементом, обеспечивающие высокую степень очистки воздуха от пыли.

Система выпуска отработавших газов

Система выпуска отработавших газов предназначена для отвода отработавших газов от двигателя в атмосферу и одновременно для снижения шумности выхлопа и снижения температуры выхлопных газов. Она включает в себя: приемные трубы, соединенные через прокладки с выпускным трубопроводом двигателя, основной (иногда и дополнительный- резонатор) глушитель. Глушитель и трубы имеют эластичное крепление к кронштейнам кузова. В корпусах глушителей размещаются перфорированные трубы с перегородками. Отработавшие газы, выходящие с большой скоростью из выпускного трубопровода, поступают через приемные трубы в корпуса глушителей, расширяются и, пройдя через ряд отверстий перфорированных труб, теряют скорость, вследствие чего уменьшается шум при последующем выходе газов из трубы в атмосферу.

При этом на выталкивание отработавших газов и преодоление сопротивления в глушителях затрачивается до 4% мощности двигателя.

Корпусы глушителей для лучшей коррозионной стойкости изготавливаются из нержавеющей стали или из стали, плакированной алюминием и имеют теплоизоляционный слой из листового асбеста или других аналогичных по свойству материалов.

Тема 1.7.6 Электронная система впрыска топлива

Преимущества и недостатки систем впрыска

Основными преимуществами систем впрыска являются следующие:

- отсутствие добавочного сопротивления потоку воздуха на впуске в виде карбюратора с диффузорами способствует улучшению наполнения цилиндров и получению более высокой литровой мощности двигателя;

- улучшение продувки камер сгорания за счет использования возможности большего перекрытия клапанов и продувка камер сгорания чистым воздухом, а не смесью, что улучшает качество приготовляемой рабочей смеси;

- более точное распределение топлива по цилиндрам (при распределенном впрыске состав смеси в цилиндрах может различаться на 6-7%, а при питании от карбюратора на 11-17%);

- существенно более высокая степень оптимизации состава смеси на всех режимах работы двигателя с учетом его состояния, за счет чего возрастает топливная экономичность и снижается токсичность отработавших газов.

Улучшение продувки и большая равномерность распределения смеси по цилиндрам снижает температуру стенок цилиндров, днищ поршней и выпускных клапанов, что уменьшает возможность детонации и позволяет увеличить степень сжатия, а значит и мощность.

Основным недостатком систем впрыска бензина является их более высокая сложность из-за большого числа прецизионных деталей и электронных элементов, поэтому они имеют более высокую стоимость и требуют более квалифицированного обслуживания при эксплуатации.

Устройство и принцип работы системы распределенного впрыска (МОТРОНИК)

Данная система относится к числу наиболее современных и совершенных систем впрыска.

Основным элементом системы является электронный блок управления (ЭБУ), представляющий собой компьютер, который на основании сигналов присоединенных к нему датчиков обеспечивает одновременное оптимальное управление непосредственно системой впрыска топлива, электронной системой зажигания, а также системами защиты окружающей среды (дожигания отработавших газов и улавливания и сжигания паров бензина).

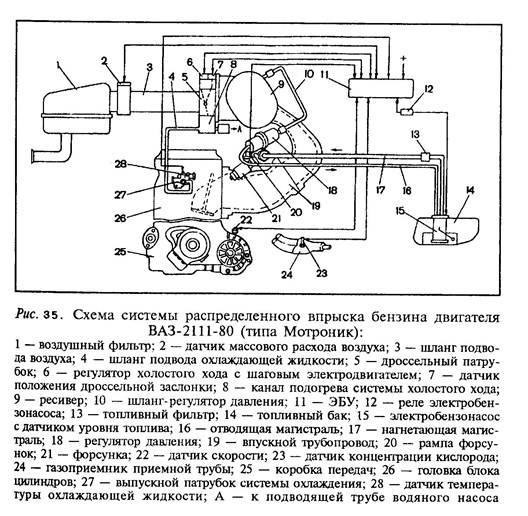

Система впрыска топлива включает в себя подсистемы подачи воздуха и топлива.

Подсистема подачи воздуха включает в себя воздушный фильтр 1, шланг 3 подвода воздуха, дроссельный патрубок 5 с дроссельной заслонкой и регулятором холостого хода 6, а также ресивер 9 и впускной трубопровод 19.

Управление подачей воздуха производится непосредственно водителем путем воздействия на дроссельную заслонку в зависимости от нужного режима работы двигателя. Это является принципиальным отличием систем впрыска от карбюраторных систем, в которых дроссельной заслонкой регулируется подача не воздуха, а топливовоздушной смеси.

В подсистеме подачи воздуха установлены датчики массового расхода воздуха 2 и положения дроссельной заслонки, информация от которых учитывается при управлении подачей топлива ЭБУ, который в зависимости от подачи воздуха обеспечивает оптимальную для различных режимов работы двигателя подачу топлива. В режиме холостого хода подача воздуха производится через канал холостого хода в обход дроссельной заслонки и регулируется ЭБУ при помощи регулятора 6.

Подсистема подачи топлива включает в себя размещенный в топливном баке электробензонасос 15, топливную магистраль 17 с топливным фильтром 13, регулятор давления 18 и установленную на впускном трубопроводе рампу 20 с форсунками 21 (по одной на каждый цилиндр).

Топливо постоянно подается электробензонасосом, включаемым ЭБУ, из топливного бака через нагнетающую топливную магистраль и регулятор давления в рампу форсунок, через которые в определенные, регулируемые ЭБУ моменты времени, в мелкораспыленном виде впрыскивается во впускной трубопровод на впускные клапаны.

Регулятор давления мембранного типа 18, соединенный с ресивером 9, обеспечивает регулирование давления топлива в зависимости от степени открытия дроссельной заслонки, что позволяет поддерживать постоянное соотношение давлений воздуха и топлива. Избыточное топливо по отводящей магистрали возвращается в бак.

Управление подачей топлива ЭБУ осуществляется путем изменения времени подачи управляющих импульсов на электромагнитные форсунки, а следовательно и количества подаваемого через них топлива.

В связи с тем, что состав смеси на различных режимах работы двигателя должен быть разным, на двигателе устанавливаются датчики:

- датчик 28 температуры охлаждающей жидкости – обеспечивает информацию ЭБУ для корректировки подачи топлива в зависимости от прогрева двигателя;

- датчик 10 скорости (устанавливается на КПП) – обеспечивает отключение ЭБУ от управления регулятором х.х. при достижении а/м определенной скорости;

- датчик положения и скорости вращения к/в двигателя – используется ЭБУ для корректировки времени подачи топлива через форсунки, в зависимости от момента зажигания;

- датчик 5 детонации – передает информацию о детонации к ЭБУ, с целью оптимизации работы системы зажигания;

- датчик 12 концентрации кислорода – обеспечивает информацию для ЭБУ о составе рабочей смеси по концентрации кислорода в отработавших газах для коррекции подачи топлива.

Особенности устройства и работы системы типа МОНО-МОТРОНИК

Главным отличием данной системы является отсутствие в ней распределенного (отдельно для каждого цилиндра) впрыска топлива. Подача топлива в системе Моно-Мотроник осуществляется при помощи центрального модуля впрыска с одной электромагнитной форсункой. При этом регулировка подачи топливовоздушной смеси дроссельной заслонкой, и распределение смеси по цилиндрам осуществляется аналогично карбюраторной системе.

Кроме того, в данной системе имеются датчики температуры всасываемого воздуха и разрежения во впускном трубопроводе, отсутствующие в системе распределенного впрыска, но отсутствует датчик массового расхода воздуха.

Состав и функции остальных элементов данной системы аналогичны системе типа Мотроник.

Тема 1.8.1 Топливо для газобаллонных установок. Общее устройство и работа ГБУ

Виды свойства газообразных топлив

Газообразные топлива являются альтернативным видом энергоносителей по отношению к традиционным жидким топливам.

Физико-химические и эксплуатационные свойства газообразных топлив существенно отличаются от бензинов и дизельных топлив, что влияет на конструкцию газовых систем питания и их эксплуатацию.

К газообразным топливам, которые широко применяются в настоящее время, относятся:

· компримированный (сжатый) природный газ (КПГ) (метан);

· газ сжиженный нефтяной (ГСН) (пропан-бутановая смесь)

Основными компонентами газообразных топлив являются углеводородные газы – метан, пропан, бутан и ряд других.

Все компоненты газообразных топлив при атмосферном давлении имеют температуру кипения ниже 00С. Однако если в емкости с газом давление повысить, то температура кипения газа существенно увеличится.

Пропан и бутан – основные компоненты ГСН – по сравнению с метаном имеют значительно более высокие температуры кипения при атмосферном давлении (- 42,5 и – 0,50 соответственно). Такие свойства позволяют хранить пропан и бутан в сжиженном состоянии в диапазоне эксплуатационных температур от – 40 до + 450С при относительно низком давлении (до 1,6 МПа).

Основными преимуществами газов, находящихся в сжиженном состоянии, по сравнению с КПГ являются: большая концентрация тепловой энергии в единице объема, значительно меньшее рабочее давление в баллонах и соответственно меньшие прочность и толщина стенок баллона и запорной арматуры, их меньшие масса и стоимость.

Для метана доминирующим является давление заправки, которое по мере выработки газа из баллона уменьшается до предельного значения.

Для сжиженных газов давление в значительной мере зависит не от количества газа в баллоне, а от температуры.

Компоненты ГСН в сжиженном виде имеют большой коэффициент объемного расширения, поэтому во избежание разрушения баллона запрещается заправлять его полностью. Для этого необходимо оставлять так называемую «подушку» (фазу). Степень заполнения баллонов должна быть в пределах 80…85%.

Основные компоненты ГСН – пропан, бутан, этан – имеют большие по сравнению с метаном показатели плотности и тяжелее воздуха. Таким образом, они, скапливаясь в канавах и на полу рабочих зон, представляют большую опасность по сравнению с метаном.

Метан благодаря низкой плотности почти в два раза легче воздуха и в случае утечки устремляется вверх.

Все компоненты газообразных топлив первоначально не имеют цвета и запаха, поэтому для обнаружения утечек и обеспечения безопасности при использовании этих видов топлива на автомобилях их одорируют, т.е. придают особый запах.

Газы превосходят бензин по теплотворной способности, однако в смеси с воздухом их энергетические показатели снижаются и это является одной из причин уменьшения мощности газобаллонных автомобилей на ГСН до 7% и на КПГ до 20%. Вместе с тем высокие октановые числа газообразных топлив позволяют увеличить степень сжатия и поднять показатель мощности.

Газообразные топлива относятся к наиболее чистым в экологическом отношении моторным топливам.

Компонентный состав сжиженного нефтяного газа регламентируется ГОСТ 25578 – 87 «Газы сжиженные нефтяные. Топливо для газобаллонных автомобилей. Технические условия».

Стандарт предусматривает две марки газа: зимнюю – ПА (пропан автомобильный) и летнюю – ПБА (пропан-бутановая смесь автомобильная).

В марке ПА содержится 90±10% пропана, в марке ПБА - 50±10% пропана, остальное - бутан.

На автомобильные газонаполнительные станции часто поступает газ зимней и летней марок по ГОСТ 20448 – 90. По техническим условиям этого ГОСТа поступают ГСН двух марок: смесь пропан-бутановая зимняя (СПБТЗ) и смесь пропан-бутановая летняя (СПБТЛ), показатели которых представлены в таблице.

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 4108; Нарушение авторских прав?; Мы поможем в написании вашей работы!