КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Перемещения механизмов на установкеLEGIO™ FSW5U при СТП

|

|

|

|

Сварочные перемещения осуществляются суппортом, который перемещает сварочную головку при неподвижном положении свариваемого изделия.

Рис. 21.5. Оси перемещений механизмов установки LEGIO™ FSW5U при ФС:

Ось Z – перемещение сварочной головки

Ось X –перемещение сварочной каретки

Ось Y – перемещение сварочной каретки

Ось C – ось вращения шпинделя сварочной головки.

2. Ограничения при работе на установке LEGIO™ FSW5U

- максимальное перемещение сварочной головки по оси Z – 300 мм

- максимальное перемещение сварочной каретки по оси X – 1000 мм

- максимальное перемещение сварочной каретки по оси Y – 400 мм

- максимальная скорость сварки – 2 м/мин

- максимальное усилие подачи – 25 кН

- максимальное усилие сварочной головки – 100 кН

- быстроходность шпинделя – 200 ÷ 3000 об/мин

- угол установки шпинделя с инструментом может устанавливаться в пределах 0° ¸ 5°

Все движения установки управляются с блока управления. Существует возможность выбора ручного или автоматического режима сварки. Автоматический режим сварки обычно включают, если необходима парковка или при выполнении сварочных операций. При переходе на ручной режим все перемещения шпинделя по оси Z задаются с помощью специального джойстика. Параметры сварки вводят с помощью панели управления.

Основные параметры сварки трением с перемешиванием:

1) позиция сварки; 2) усилие сжатия; 3) частота вращения; 4) скорость внедрения; 5) время подогрева

6) скорость сварки.

Положение сварочной головки до начала сварки необходимо устанавливать таким образом, чтобы инструмент перед сваркой находился над поверхностью стыка на расстоянии не менее 5 мм. Также необходимо установить положение сварочной головки, препятствующее ее соприкосновению в процессе сварки с подкладной линейкой. Значение должно быть меньше нулевого и лежать в интервале от -0,1 до -0,5. Если в процессе сварки положение сварочной головки окажется ниже данного значения, то сварка автоматически завершится. Выбор способа сварки осуществляется с контролем позиции или с контролем усилия.

При активизации процесса сварки сварочная головка перемещается в начало сварки и ждет повторного нажатии кнопки «запуска». После повторного нажатия этой кнопки активизируется вращение шпинделя, и инструмент начинает внедряться в стык с заданной скоростью внедрения. Как только положение сварочной головки достигает определенного значения (выше или ниже нулевого уровня), внедрение прекращается и начинается разогрев материала с заданным временем разогрева. После него начинается сварка стыка с заданной линейной скоростью. Когда положение сварочной головки достигает значения конца сварки, движение прекращается, инструмент выводится из стыка, сварочная головка перемещается к месту начала сварки, а затем прекращается вращение шпинделя.

Тема 22. Установки для ультразвуковой сварки. Типовые схемы генераторов колебаний. Конструкции волноводов

Ультразвуковая сварка (УЗС) это сварка давлением, осуществляемая при воздействии ультразвуковых колебаний (УЗК).

Сущность УЗС состоит в том, что соединение металлов образуется посредством схватывания и сдвиговой микропластической деформации за счет совместного воздействия на свариваемые детали механических колебаний высокой частоты и относительно небольшого усилия сжатия. Вибрационная микродеформация суммирует тепловой эффект от трения, распространяя его на макроскопический объем. Средние значения температуры в плоскости свариваемого контакта ниже точки плавления.

В общем случае в состав установок для точечной и шовной сварки входят генератор электрических колебаний, акустический узел, механизм давления, аппаратура управления и контроля за процессом сварки. Акустический узел включает в себя электромеханический преобразователь, волновод с резонирующими элементами, сварочный наконечник, обеспечивающий непосредственную передачу энергии к свариваемым деталям.

Основные схемы устройств для создания ультразвуковых колебаний (УЗК) в зоне сварки изображены на рисунке 22.1 – 22.4. Связь с деталью осуществляется при помощи инструмента, в котором возбуждены стоячие волны (продольные, изгибные, крутильные или другого вида). Источником упругих колебаний является электромеханический преобразователь – двигатель, получающий электрический ток высокой частоты от генератора.

При использовании продольных колебаний рис.22.1, двигатель обычно соединяют с трансформатором упругих колебаний, который служит для согласования параметров преобразователя и нагрузки, а так же имеет технологическое и конструктивное назначение. Контактное усиление, создается парой сил и воспринимается плоской опорой. Усилие сварочной головке должно передаваться в плоскости, где смещения и скорости минимальны (узел колебаний). На схеме (рис.22.1,а) по длине трансформатора и инструмента укладывается две полуволны. Однако длина инструмента может быть увеличена с таким расчетом, чтобы на нем помещалось три, четыре и большее количество полуволн.

Отношение амплитуд смещения на входе и выходе (коэффициент трансформации) зависит от формы и размеров инструмента. Рассматриваемая схема ультразвуковой сварки (УЗС) позволяет производить не только точечную, но шовную сварку (рис.22.1,б) и может быть использована в сварочных аппаратах переносной конструкции.

Недостатком схемы возбуждения УЗК в детали при помощи продольно-колеблющегося инструмента является несимметричное приложение нагрузки к торцу инструмента. При наличии упругих напряжений от момента сил, создающих контактное усилие, это может привести к возникновению в инструменте вредных волн изгиба и связанных с ними вертикальных колебаний. Последние в свою очередь как бы отрывают периодически наконечник инструмента от детали, обусловливая тем самым повышение деформации поверхности и уменьшение технологического эффекта воздействия ультразвука.

Вредные изгибные колебания устраняются лишь в случае передачи давления инструменту непосредственно у рабочего конца рис.22.2. Однако при этом уменьшается амплитуда колебаний, вследствие присоединения к инструменту массы верхней траверсы, а также происходит износ его рабочей поверхности.

Вторая схема возбуждения колебаний в свариваемых деталях изображена на рис.22.3,а. По этой схеме инструмент совершает изгибные колебания, которые возникают благодаря продольным колебаниям соединенных с ним трансформатора и двигателя.

Рис. 22.1. Схема возбуждения ультразвуковых колебаний в детали при помощи инструмента, совершающего продольные колебания:

а — точечная сварка; б — шовная сварка. Под фигурой «а» изображена кривая распределения амплитуд смещений. На рис.: 1—двигатель магнитострикционного преобразователя; 2 — трансформатор продольных упругих колебаний; 3— инструмент; 4 — свариваемые детали; 5 — опора; 6— наконечник.

Рис.22.2. Схема ультразвуковой сварки с передачей контактного усилия инструменту в плоскости максимальной амплитуды колебаний:1 — двигатель магнитострикционного преобразователя; 2 — трансформатор упругих продольных колебаний; 3 — инструмент; 4 — свариваемые детали; 5 — опора; 6 — наконечник; 7 — траверса, передающая инструменту статическое усилие.

Рис 22.3. Схема возбуждения ультразвуковых колебаний в детали через инструмент, нагруженный присоединенной массой и совершающий изгибные колебания: а — одним преобразователем; б — спаренными преобразователями: 1— двигатель магнитострикционного преобразователя; 2 — трансформатор продольных упругих колебаний; 3 — инструмент; 4 — свариваемая деталь; 5 — опора; 6 — наконечник; 7 — обмотка тока подмагничивания; 8 — обмотка тока высокой частоты; 9 — присоединенная масса.

Рис 22.4. Схема возбуждения ультразвуковых колебаний в детали через звено, совершающее изгибные колебания, со свободным концом инструмента: а — точечная сварка; б — шовная сварка с увеличенным диаметром ролика: 1 — двигатель магнитострикционного преобразователя; 2 — трансформатор упругих продольных колебаний; 3 — инструмент; 4 — свариваемая деталь; 5 — опора.

|

U B F

| |||

|

I H v

Рис. 22.5. Блок схема взаимной связи электрических, магнитных и механических параметров в магнитострикционном преобразователе. Стрелки показывают прямое и обратное воздействие параметров. U, I – напряжение и ток; B, H – индукция и напряженность магнитного поля; F,v – сила и скорость колебаний.

Инструмент одновременно служит для передачи усилия сжатия деталей. Для повышения мощности возможно применение двух синхронно работающих двигателей, фазы колебаний которых сдвинуты на 1800 рис.22.3,б. Аналогичный вариант используют при помощи инструмента, совершающего изгибные колебания, со свободным концом рис.22.4,а. Для схемы шовной сварки в этом случае заменяют вертикальный стержень диском большого диаметра рис.22.4,б. Эти две схемы получили практическое применение.

Двигателем, возбуждающим упругие колебания в инструменте, служит электромеханический преобразователь. В диапазоне высоких звуковых и низких ультразвуковых частот, используемом при сварке, применяются преобразователи, основанные на эффекте магнитострикции. Эффект магнитострикции является проявлением взаимной зависимости магнитного и механического состояния вещества и соответствующих взаимных превращений магнитной и механической энергии.

Обмотки возбуждения и подмагничивания располагают непосредственно на двух стержнях преобразователя (на рисунках поз.1). Во избежание перегрева предусматривают принудительное водяное охлаждение магнитостриктора, для чего его помещают в специальной камере (бочке).

В магнитострикционном преобразователе две ступени: электромагнитная и магнитомеханическая.

На рис. 22.5 показано, как происходит взаимодействие параметров (U→B) на первой ступени преобразования: переменное напряжение, приложенное к входным зажимам преобразователя, создает в его обмотке намагничивающий ток, который в свою очередь вызывает изменение магнитного состояния материала магнитопровода – возбуждает переменную индукцию. На второй ступени преобразования (B→F) при изменении индукции изменяется механическое состояние магнитопровода - возникают силы магнитострикции, которые вызывают периодическое изменение размеров. Таким образом, осуществляется прямая последовательность преобразований от входа к выходу: напряжение -индукция - сила (U→B→F).

Обратная последовательность преобразований передает реакцию нагрузки от выхода к входу. В зависимости от реакции нагрузки, возникшие механические силы магнитострикции вызывают деформацию магнитопровода. Вследствие этого изменяется напряженность магнитного поля (v→H). Это первое преобразование обратной последовательности. А затем изменяется ток в обмотке (H→I) - второе преобразование. И, таким образом, осуществляется обратная последовательность преобразований: деформация – напряженность магнитного поля – электрический ток (v→H→I).

В качестве преобразователей магнитострикционных (ПМС) материалов применяются железокобальтовые сплавы К49Ф2 (пермендюр), железоалюминиевые сплавы Ю14, Ю12 (альфер), а также кобальт, никель и ферриты.

| Характеристики | Магнитострикционные материалы | |||

| К49Ф2 | Ю -14 | К65 | Ni | |

| Хим.состав, % | 49Co, 1,5-1,8V, остальное Fe | 13,8 Al, остальное Fe | 65 Co, остальное Fe | 100 Ni |

| Магнитострикция ξ, мкм | + 70 | + 40 | + 90 | - 37 (укорачивается) |

| Индукция насыщения, В, Тл | 0,24 | 1,34 | 0,22 | 0,64 |

Машины для УЗС выполняют в виде стационарных установок, ручных и подвесных клещей, пистолетов.

22.2 Типовые схемы генераторов колебаний

Источником питания магнитострикторов являются ультразвуковые генераторы с независимым возбуждением, рассчитанные на частоту 18…44 кГц. В качестве источника электрических УЗК обычно используют ламповые генераторы. Генераторы выполняют по схеме самовозбуждения с положительной или отрицательной обратной связью по току. Генераторы бывают одно- и многокаскадные. Преимуществом многокаскадных генераторов является возможность изменения частоты и напряжения в широких пределах и высокая стабильность его работы. Нагрузкой генератора является ПМС. Максимальная амплитуда механических колебаний МПС соответствует такой частоте электрических колебаний генератора, при которой полное электрическое сопротивление нагрузки является минимальным.

22.3 Конструкции волноводов

Волноводы служат для передачи энергии ультразвуковых колебаний от ПМС к месту сварки. В волноводах возбуждаются стоячие продольные волны. Основной характеристикой является коэффициент усиления амплитуды колебаний, определяемый отношением квадратов диаметров входного и выходного торцов волновода: Id = ID ·D2/d2, где Id, ID –интенсивность УЗК в зоне наконечника и в зоне спая волновода.Волноводы классифицируются на ступенчатые, конические и экспоненциальные и характеризуются коэффициентом усиления, технологичностью изготовления, диапазонами резонансных частот, эксплуатационной надежностью. Ступенчатые волноводы имеют максимальный коэффициент усиления, конические – минимальны. По широте диапазона резонансных частот выгодно отличаются экспоненциальные волноводы.

Материалом для изготовления волноводов служат стали 45, 50, 40Х, 30ХГСА, титан, алюминиевые сплавы. Выбор материала определяется усталостной прочностью, гистерезистыми потерями, его паяемостью и свариваемостью. Длина волноводов равна целому числу полуволн.

Сварочное усилие в машинах, как правило, создается пневмоприводом или пружинным механизмом. Настройка машины на конкретный режим включает: - выбор сварочного усилия; - выбор продолжительности пропускания УЗК; -регулирование тока подмагничивания; - подстройка частота на резонансный режим. Продолжительность сварки задается с помощью электронного реле времени.

При УЗС обычно используется частота: f = 18…80 кГц, усилие сжатия:Fсж=20…450 даН.

Характеристики основных типов машин для УЗС алюминия, меди

| Параметры | МТУ – 0,4 | МТУ – 1,5 | МШУ – 4 |

| Свариваемая толщина, мм | 0,01…0,2 | 0,1…0,5 | 0,3…0,8 |

| Мощность машины, кВт | 0,4 | 1,5 | 4,0 |

| Усилие сжатия, даН | 6…60 | 15…150 | 10…450 |

| Частота, кГц |

К основным параметрам УЗС относятся усилие сжатия деталей Fсв, время сварки tсв , амплитуда e и частота f УЗК. Амплитуда колебаний e является основным параметром режима УЗС, определяющим характер устранения поверхностных пленок, разогрев, расположение и размеры зоны пластических деформаций и, следовательно, качество получаемого соединения. При сварке, в зависимости от свойств и толщины материалов, значение амплитуды колебаний находится обычно в пределах от 5 до 25 мкм. Усилие сжатия (контактное усилие) обеспечивает передачу УЗК и вызывает пластическое течение металла, необходимое для образования соединения. Его значение растет с увеличением предела текучести, твердости и толщины свариваемого металла. Оптимальное значение Fсв возрастает также с увеличением амплитуды колебаний. Время сварки (время действия УЗК на детали) в зависимости от других параметров, свойств и толщины материала имеет различное значение и, как правило, не превышает 4 с. Оно изменяется аналогично Fсв. Частота колебаний определяется собственной частотой механической системы и является величиной, практически постоянной для данного оборудования. С уменьшением толщины деталей используют более высокую частоту УЗК.

Типовые режимы УЗС металлов для f = 22 ± 1,5 кГц.

| Металл, толщина, мм | Fсв, даН | tсв, с | e, мкм | Температура, 0С |

| Алюминий, 0,3…0,7 | 20…30 | 0,5…1,0 | 14…16 | 200…300 |

| Медь, 0,3…0,6 | 30…70 | 1,5…2,0 | 16…20 | 300…350 |

| Латунь, 0,4 | 55…65 | 0,4 | 11…12 | 270…320 |

Примечание. Материал электрода (наконечника) Сталь 45, твердость 160…180 HV.

УЗС позволяет соединять различные металлы; хорошо свариваются алюминий, медь, никель, удовлетворительно свариваются высоколегированные стали. УЗС преимущественно применяется в микроэлектронике, в основном для приварки токоотводов к интегральным схемам.

Литература. Л.Л. Силин, Г.Ф. Баландин, М.Г. Коган. Ультразвуковая сварка. М. Машиностроение. 1962. 252 с.

Тема 23. Машины для холодной сварки встык и внахлестку. Приводы закрепления и сжатия деталей

Сущность холодной сварки заключается в том, что необходимо создать значительное пластическое деформирование, то есть растекание металла в зоне соединения, которое способствует разрушению и выносу оксидных пленок из зоны контакта, сглаживанию поверхностных микронеровностей и образованию активных центров схватывания и сварки. Холодную сварку еще называют прессовой, клино-прессовой, сваркой глубокой деформацией. Оборудование для холодной сварки отличается малой универсальностью. При переходе от одних свариваемых деталей к другим требуется, как минимум заменять пуансоны или штамп. Оборудование, которое позволяет сваривать однотипные детали определенного диапазона толщин или сечений, называют оборудованием общего назначения.

23.1. Машины для холодной сварки встык и внахлестку

Машины для холодной сварки классифицируются по следующим параметрам:

- по назначению (машины для стыковых соединений, машины для сварки внахлестку и т.д.);

- по конструктивному оформлению инструмента (одноточечные, многоточечные, соединение по контуру);

- по степени автоматизации (с ручным управлением, полуавтоматы, автоматы);

- по возможности перемещения во время сварки (стационарные, переносные).

Для сварки внахлестку могут быть использованы любые прессы. Для одноточечной сварки широко используются прессы до 12кН типа РПГ- 7. Применяют малогабаритное оборудование, например, гидропрессы ПГР-20, ПГЭП-2 и ПГЭ-20 предназначены для точечной сварки в монтажных условиях. Для стыковой сварки применяют клещи типа КС-6. Они позволяют сваривать алюминиевые провода диаметром от1,7 до 3,6 мм, масса клещей 1,4 кг. Расчетное усилие осадки 12 кН.

Для стыковой сварки медных троллейных проводов сечением до 100мм2 применяют машину типа МСХС-30.

Некоторые характеристики машин для холодной сварки

| Технологические параметры | МСХС – 0,8 | МСХС –5-3 | МСХС –120-2 | МТХС – 120 -01 |

| Сечение по меди, мм2 | 0,8 - 4 | 2 - 20 | 100-1000 | Многоточечное соединение, толщиной 0,08…0,8 мм |

| Сечение по алюминию, мм2 | 0,8 – 7 | 2 - 30 | 100-1500 | |

| Максимальное усилие осадки, кН | (0,8 тс) | (5 тс) | (120 тс) | (120 тс) |

В состав машин, установок для стыковой холодной сварки входят следующие узлы и механизмы: 1) зажимные устройства (губки, сменные вкладыши); 2) механизм сжатия губок для создания необходимой силы трения; 3) направляющие для перемещения губок с заготовками; 4) механизм привода осадки; 5) аппаратура управления; 6) вспомогательные приспособления для отрезки концов заготовок, для удаления грата. Машины для точечной холодной сварки обычно содержат следующие узлы: силовой привод, сварочный штамп (сварочную головку) и аппаратуру управления. Сварочный штамп представляет собой устройство, которое объединяет в себе сварочный инструмент, прижимные плиты с механизмами зажатия и раскрытия, направляющие для перемещения инструмента. Сварка конкретных изделий требует создание индивидуального инструмента. Форма и конструкция инструмента зависит от выбранной схемы процесса и может представлять собой пуансоны различных конфигураций для точечной и контурной сварки, ролики для шовной сварки.

Типовые режимы стыковой сварки: а) для алюминия: Длина выпуска L = (1…1,2)d, Давление осадки 800 МПа, Давление зажатия 160 МПа.

б) для меди: длина выпуска L = (1,25…1,75)d, Давление осадки 1000…1200 МПа.

23.2 Приводы закрепления и сжатия деталей

В машинах для стыковой сварки зажимные устройства играют роль инструмента. Для предотвращения проскальзывания заготовок на поверхности губок делается насечка. Зажатие осуществляется вручную при сварке заготовок малых сечений и с помощью пневмо- и гидроцилиндров при сварке заготовок больших сечений.

Приводы закрепления и сжатия деталей аналогичны приводам, которые используются на машинах стыковой контактной сварки. В маломощных установках часто применяются кулачковые и клиновые запорные механизмы (рычажные с эксцентриками).

Материалом для зажимных губок, вкладышей, роликов и деталей штампа служат стали, идущие на изготовление штампов для холодной штамповки. Х12Ф1(135Х12Ф1), Х12М, Х6ВФ (с высоким содержанием углерода 1,05…1,65%). НRС =60…62.

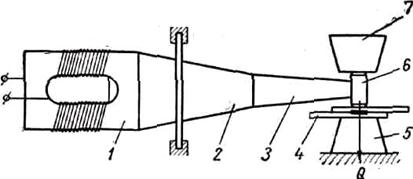

Рис. 23.1. Типовая установка СНС-3 для холодной сварки.

Установка типа СНС-3 предназначена для холодной стыковой сварки одножильных проводов и проволок сечением 2,5—25 мм2; многожильные провода могут быть соединены последовательной сваркой отдельных жил. Подготовленные к сварке концы проволоки вставляются в плашки и зажимаются вручную при помощи откидного рычага и ручки. Соединяемые концы сжимаются рычагом с кулачком. Сварка ведется без нагрева; в процессе сжатия концов происходит пластическая деформация металла и образуется прочное сварное соединение. В комплект установки входят шесть комплектов сменных плашек: четыре — для сварки стандартных проводов сечением 2,5; 4; 6 и 10 мм2 и два — для сварки отдельных кабельных жил диаметром 2,1 и 2,5 мм, а также специальные кусачки.

Технические данные: Сечение свариваемых проводов от 2,5 до 25 мм2; Усилие осадки – 3000 даН;

Наибольшее усилие на рычаге осадки – 50 даН; Средняя производительность- 100 сварок в 1 ч.

Габаритные размеры установки длина 1050 и ширина 220 мм, масса 12 кг.

Литература.

1) Баранов И.Б. Холодная сварка пластических металлов. М., Машиностроение.1969. 206 с.

2) Стройман И.М. Холодная сварка металлов и ее промышленное применение. ВНИИЭСО. 1973. 18с.

3) Стройман И.М., Воробьев Ю.А. Новое оборудование для холодной сварки. /Автоматическая сварка. 1976. № 10. с. 50-52.

Основные технические характеристики машин холодной сварки

| Характеристики | Типы машин | ||

| МСХС-5-3 | МСХ С - 2005 | МСХС - 12003 | |

| Площадь сечения свариваемых проводов или шин, мм2 алюминиевых медных алюминиевых с медными | 2 - 30 2 - 20 2 - 20 | 30 - 200 30 - 125 30 - 125 | 100 - 1500 100 - 1000 100 - 1000 |

| Привод | пневматический | гидравлический | гидравлический |

| Напряжение питающей электрической сети, В | ----- | ||

| Мощность, кВт | ---- | 5,5 | 18,5 |

| Давление сжатого воздуха, МПа | 0,4 | ----- | ---- |

| Расход сжатого воздуха, м3/ч | ----- | ----- | |

| Усилие осадки, даН(тс) | 5000 (5) | 20 000 (20) | 120 000 (120) |

| Производительность, сварок/ час | |||

| Габаритные размеры, мм | 485х20х320 | 1240х1000х1600 | 1700х500х3200 |

| Масса, кг | |||

| Гарантированный срок службы, лет |

Тема 24. Установки для диффузионной сварки. Камеры, схемы откачки воздуха, системы нагрева и сжатия деталей

Диффузионной сваркой соединяют заготовки из разнообразных сплавов на металлической основе, а также керамики, графита, стекла, сапфира и других материалов в однородном или разнородном сочетаниях (например, молибден с молибденом, молибден с керамикой, медь с графитом и т.д.).

Установки для диффузионной сварки классифицируют по следующим признакам: 1) назначению (универсальные и специализированные); 2) степени вакуума в рабочих камерах (низко-, средне- и высоковакуумные); 3) способу нагрева (радиационные, индукционные, электроконтактные, потоками заряженных частиц); 4) способу создания усилия сжатия деталей (электромеханические, гидравлические, пневматические, пневмогидравлические, грузовые); 5) степени автоматизации (с ручным управлением, автоматизированные).

Диффузионную сварку производят в специальных установках, которые состоят из следующих узлов и систем: 1) вакуумной камеры из коррозионно-стойкой стали, причем стенки камеры водоохлаждаемые и вакуумной системы; 2) привода усилия сжатия и системы, обеспечивающей работу привода; 3) индуктора (или другого источника тепла) и источника питания; 4) оснастки для крепления свариваемых деталей; 5) аппаратуры управления.

Две детали А и Б помещают в камеру и закрепляют на основании оснастки. Затем их сжимают и нагревают. Для защиты деталей от окисления при разогреве и сварке в рабочей камере создается вакуум в пределах 6,67мПа …1,33Па (5·10-7…10-2 мм.рт.ст). После определенной выдержки камеру охлаждают, выравнивают давление и сваренные детали вынимают.

В процессе диффузионной сварки происходит взаимная диффузия атомов контактирующих поверхностей материалов при относительно длительном воздействии температуры Тсв = (0,5…0,7)Тпл. и незначительной пластической деформации от 1 до 5%.

Необходимое сварочное усилие может создаваться с помощью механического, пневматического или гидравлического приводов усилия сжатия.

Для нагрева заготовок наибольшее распространение получили индукционный, радиационный и электроконтактный способы.

Источниками питания являются генераторы высокой частоты при индукционном нагреве и специальные трансформаторы для радиационного нагрева и нагрева электрическим током.

Вакуумные или откачные системы служат для создания и поддержания в процессе сварки рабочего давления. Они состоят из средств откачки воздуха, коммутирующих элементов, трубопроводов (вакуумпроводов) и средств измерения давления.

В большинстве установок используются типовые схемы откачки воздуха, работающих на пониженном давлении. Можно принять следующую классификацию схем: 1) Вакуумная система с форвакуумным насосом (низкий вакуум); 2) Вакуумная система с высоковакуумным насосом (средний вакуум); 3) Вакуумная система с бустерным и высоковакуумным насосами (высокий вакуум); 4) газовакуумная система с высоковакуумным насосом.

Средствами откачки воздуха служат: 1) Форвакуумный насос, например, типа НВЗ; 2) Бустерный насос, например, пластинчато-роторный насос НВР-5ДМ, БН, РВН; 3) Высоковакуумный, паромаслянный насос типа ЭДТ, ГИН или НОРД.

Средством измерения остаточного давления в камере служит прибор типа ВИТ-2.

Таблица 24.1 Характеристики типовых диффузионных установок

| Параметр режима | Тип установки | ||

| СДВУ-40 | СДВУ-50 | СДВУ-30 | |

| Температура, 0С (максимальная) | |||

| Усилие сжатия, даН (кгс) | |||

| Степень вакуума (разрежения) Па (мм.рт.ст.) | 0,5 (5·10-5) | 0,5 (5·10-5) | 0,5 (5·10-5) |

| Размеры свариваемых заготовок, мм | Ø100 х 100 | 200 х 250 х 400 | Ø150 х 150 |

Для примера, на рис. 24.1 показана типовая Установка У344, которая состоит из вакуумной камеры, механизма подъема и сжатия, станины и вакуумной системы. Вакуумная камера представляет собой цилиндр с верхней неподвижной и нижней подвижной крышками. Нижняя крышка вместе с образцами может опускаться до выхода из камеры образцов. Вне камеры происходит смена образцов и их предварительное поджатие. Внутри камеры смонтирован омический нагреватель из молибденовых пластин. Механизм подъема и сжатия вмонтирован внутри станины и служит для подъема и опускания нижней крышки и сжатия образцов. Внутри станины помещаются также электрическая часть и высоковакуумный агрегат.

Для определения усилия сжатия на установке имеется динамометр ДС-3. Управление процессом сварки осуществляется с пульта управления. Загрузка и выгрузка изделий производятся вручную.

Литература.

1) Казаков Н.Ф., Жуков В.В. Оборудование диффузионной сварки. Сборник № 7. М. 1973. 237с.

2) Бачин В.А., Квасницкий В.Ф., Котельников Д.И. и др. Теория, технология и оборудование диффузионной сварки. М. Машиностроение. 1991. 352 с.

Рис.24.1. 1 — вакуумная камера; 2 — механизм сжатия; 3 — пульт управления; 4 — станина; 5 — форвакуумный насос; 6 — высоковакуумный агрегат; 7— динамометр.

Технические данные: Объем рабочей камеры -32 дм3; Температура нагрева изделий в рабочем объеме -до 2000 °С; Максимальная степень разрежения - 2•10-5 мм рт. ст. ; Максимальное усилие сжатия образцов -3000 даН; Максимальные размеры свариваемых деталей: наружный диаметр -40 мм,

длина – 80 мм.

Тема 25 Оборудование для сварки взрывом

Схема сварки металлов взрывом представляет собой следующий вид. В бронекамере в вакууме на жесткое основание устанавливают одну из свариваемых пластин. Вторую пластину помещают над первой на расстоянии (h) от ее поверхности. На всю поверхность верхней пластины укладывают заряд из взрывчатого вещества (далее ВВ) слоем одинаковой толщины (Н). Заряд взрывают при помощи детонатора, находящегося в одном из концов пластины. В качестве ВВ используют гранулированные аммониты и гранулиты или смесь аммонита и селитры в соотношении 1:3, имеющие плотность около 1,0 г/см3 и скорость детонации D порядка 2000…8000 м/с. Заряды ВВ взрывают с помощью электродетонаторов. После инициирования заряда ВВ детонатором 1 вдоль слоя ВВ распространяется плоская детонационная волна.

Совместное деформирование поверхностных слоев свариваемых листов имеет волнообразный вид и характер вязкого течения. Оксидные пленки и другие поверхностные загрязнения дробятся и рассредоточиваются со слоями деформирующего металла аналогично явлению при холодной сварке и частично уносятся в виде тонкой пыли под действием кумулятивного эффекта. При сварке взрывом отсутствует зона, состоящая из смеси соединяемых металлов.

Давление при сварке двух деталей из алюминиевых сплавов составляет: р = 630 МПа. Медных сплавов р=2260 МПа, остальных 6000МПа.

При взрыве камера не разрушается, так как в вакууме ударная волна не распространяется. Сварку взрывом в камерах можно выполнять небольшие детали.

Оборудование включает в себя толстостенную обечайку с открывающимся днищем, рабочий стол, вакуумную систему и аппаратуру управления.

КАМЕРА 06-832 ДЛЯ СВАРКИ ВЗРЫВОМ

НАЗНАЧЕНИЕ

Вакуумная камера предназначена для производства сварки методом взрыва в условиях цеха или лаборатории. КРАТКОЕ ОПИСАНИЕ: Сварка производится в вакуумной камере взрывом деталей с пластиной массой до 0,6 кг.

Вследствие отсутствия промежуточной среды — воздуха между зарядом взрывчатого вещества (ВВ) и стенкой камеры исключена возможность возникновения воздушной ударной волны, которая является носителем энергии и причиной разрушения при взрыве.

При вакууме 5—10 мм рт. ст. внутри камеры невозможно формирование ударной волны, способной разрушить стенки камеры.

Тип форвакуумного насоса — ВМ-1.

Технические данные:

Объем камеры, м3............. 1;

Максимальное масса загрузки ВВ, кг.... 0,5;

Степень вакуума, мм рт. ст.......... 5 — 10;

Масса свариваемой пластины, кг....... 0,6

Время откачки, мин............ 12;

Габаритные размеры вакуумной камеры, мм, и масса ее, кг:

длина................ 1450;

ширина................ 1300;

высота................ 1800;

Масса камеры (без насосов), кг......... 450

Сварка взрывом используется для соединения хорошо свариваемых металлов и сплавов, которые не образуют хрупкие фазы.

Сварка взрывом наиболее широко применяется для изготовления биметаллических плит (для переходников) из разнородных материалов.

1— камера; 2— экран; 3— подвод сжатого воздуха; 4, 5— свариваемые детали, расположенные под заданным углом; 6— детонатор и взрывчатое вещество; 7— плита со столом и резиновым демпфером.

Тема 26. Охрана труда при проведении сварки на контактных машинах.

Средства индивидуальной защиты сварщика.

При выполнении работ на машинах и установках контактной сварки могут иметь место следующие случаи травматизма и вредные факторы:

1. Электроудары и электротравмы- при порче изоляционных экранов или изоляции на токоведущих элементах и проводах находящихся под сетевым напряжением;

2. Ожоги - при прикосновении к нагретым свариваемым деталям; токоведущим частям машины (электродам, роликам и т.п.); брызгами жидкого металла при выплесках и прожогах при работе без спецодежды или воспламенении ее в случае выполнения работ в одежде замасленной или пропитанной горючими жидкостями (бензином, ацетоном и т.п.);

3. Поражение глаз частицами жидкого металла при выплесках и прожогах в случае работы без защитных очков или экранов;

4.Травмирование рук и других частей тела, а также захват одежды подвижными и вращающимися узлами машины, приводящими в движение электроды (ролики и т.п.), падение с высоты (помоста);

5.Вредное воздействие аэрозолей на органы дыхания при отсутствии или неисправной местной вытяжной вентиляции;

6.Вредное воздействие шумов на органы слуха при отсутствии противошумных средств индивидуальной защиты (СИЗ);

7.Вредное воздействие магнитных, электромагнитных полей при нахождении электросварщика в непосредственной близости от токоведущих элементов сварочной машины.

Ответственными за состояние охраны труда, безопасную организацию проведения работ на производственной группе, участке сварки являются мастер и старший мастер, которые осуществляют инструктаж и обучение работающих по технике безопасности, промсанитарии и пожарной безопасности непосредственно на рабочем месте и ведут постоянный надзор и контроль за безопасным производством работ.

Общие требования безопасности.

1. К работе электросварщиком на машинах и установках контактной сварке допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, курсовое обучение и аттестацию по профессии в квалификационной комиссии согласно отраслевому стандарту ОСТ 92-1107 " Правила аттестации сварщиков", обучение и инструктаж по технике безопасности на рабочем месте и имеющие группу не ниже 2 по электробезопасности с выдачей удостоверения.

2. Повторная аттестация электросварщиков по безопасным методам выполнения работ должна проводиться не реже 1 раза в год.

3. На рабочем месте должно быть вывешено предупреждение о возможности получения травм от брызг (выплесков) расплавленного металла.

4. Сварщики должны быть обеспечены спецодеждой и СИЗ в соответствии с действующими нормами.

5. Рабочие места должны быть оборудованы местным освещением с напряжением не свыше 36 вольт.

6. Каждая сварочная машина должна иметь отдельную электропроводку, пусковые и регулирующие устройства и ограждения к ним.

7. Все электросварочные машины должны удовлетворять требованиям ГОСТ 12.2.003-74, а также нормативным документам по безопасности труда при электросварке.

8. Станины машин и все части электросварочного оборудования, не находящиеся непосредственно под напряжением, должны быть надежно заземлены. Цепь вторичной обмотки сварочного трансформатора должна быть электрически соединена с корпусом машины.

9. Педаль пуска машины должна иметь ограждение, не допускающие случайного нажатия на нее.

10. Около сварочной машины, работающей с водяным охлаждением, должен быть устроен сток для отвода использованной воды в канализацию и положена подножная решетка, покрытая резиновым ковриком.

11. При выделении аэрозолей и испарений вследствие сгорания масла, а также при сварке оцинкованной стали и других активных сплавов должна быть установлена местная вытяжная вентиляция.

12. Для предохранения от брызг (выплесков) жидкого металла работающего по соседству со сварочной машиной должны быть установлены переносные щиты.

13. При сварке деталей массой более 20кг должно предусматриваться применение грузоподъемных устройств, тележек, поддерживающих устройств.

14. Шкафы, пульты и т.п. контактных сварочных машин, внутри которых расположена электроаппаратура с открытыми токоведущими элементами, должны иметь дверцы с замком или с блокировкой.

15. Контактные машины (точечные, рельефные и шовные) против электродов со стороны обслуживания должны быть оборудованы откидывающимися экранами из оргстекла для защиты глаз и лица сварщиков от выплесков, искр.

16. Приступать к электросварочным работам разрешается только после выполнения всех требований пожарной безопасности.

Требования безопасности во время работы

1. Работать только с надетыми очками или с защитным щитком.

2. Следить за тем, чтобы отдельные токоведущие элементы машины не подвергались чрезмерному нагреву. При обнаружении повышения температуры остановить машину или установку и сообщить об этом мастеру.

3. Во избежании прожога детали, а также защемление рук между электродами (роликами и т.п.) следить за тем, чтобы сжатие свариваемых деталей происходило до включения сварочного тока.

4. Выключать сварочную машину при переключении ступеней.

5. Следить за состоянием контактной поверхности электродов (роликов и т.п.), не допуская их загрязнения и деформации.

6. Следить за исправностью шлангов подводки охлаждающей воды, за плотностью присоединения их, не допуская течи воды.

7. В случае появления неисправностей в работе машины или установки немедленно прекратить работы, сообщить мастеру.

8. Не производить ремонта и наладки сварочной машины или установки самому электросварщику, а вызвать наладчика, поставив в известность мастера.

9. Не допускать на деталях в местах сварки окалины или иных загрязнений.

Средства индивидуальной защиты сварщика

1. Защитные очки.

2. Фартук огнестойкий (халат)

3. Перчатки хлопчатобумажные (х/б) или рукавицы

4. Обувь водо- маслостойкая

5. Шлемофон (беруши)

6. Головной убор (берет)

Рекомендуемая литература.

1. Технология и оборудование контактной сварки. \ Под общ. ред. Б.Д. Орлова. - М,:Машиностроение, 2-е изд., 1986. - 352 с.

2. Технология и оборудование контактной сварки. /Под общ. ред. Б.Д. Орлова. - М., Машиностроение, 1-е изд.,1975.-536 с.

3. Сварка в самолетостроении: Учеб.пособие / В.А. Саликов, М.Н. Шушпанов, А.Б. Коломенский, В.В. Пешков, В.А. Фролов; Под общ. ред. В.В. Пешкова. Воронеж: Изд-во ВГТУ, 2001, 432 с.

4. Глебов Л.В. и др. Расчет и конструирование машин контактной сварки.-2-е изд., -Л., Энергоиздат. 1981.-424 с.

5. Рыськова З.А. и др. Трансформаторы для электрической контактной сварки. -3-е изд. -Л. Энергоатомиздат. 1990. -424 с.

6. Орлов Б.Д. и др. Контроль точечной и роликовой сварки. -М. Машиностроение.1973.-304 с.

7. Основы сварки давлением. Гельман А.С. -М. Машиностроение. 1970. -312 с.

8. Аксельрод Ф.А., Миркин А.М. Оборудование для сварки давлением. М. Высшая школа. 1973. -238 с.

Дополнительная литература.

9. Специальные методы сварки. Г. А. Николаев, Н.А. Ольшанский, М.: Машиностроение, 1975. – 232 с.

10. Сварка в машиностроении. Справочник. Т. 1…4. М.: Машиностроение, 1978…1979 гг.

11. Оборудование для контактной сварки. /Под общ. ред. В.В. Смирнова. - СПб. Энергоатомиздат. 2000.- 848 с.

12. Механизация и автоматизация сварочного производства. Гитлерович А.Д., Этингоф Л.А. -М. Машиностроение. 1979.

13. Глебов Л.В. и др. Устройство и эксплуатация контактных машин. -Л. Энергоатомиздат. 1987. -312 с.

14. Сварка давлением. Кочергин К.А. -Л. Машиностроение. 1972. -216 с.

15. Журналы "Сварочное производство" изд. Машиностроение. (Ежемесячный выпуск).

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 652; Нарушение авторских прав?; Мы поможем в написании вашей работы!