КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологичность конструкций литых деталей

|

|

|

|

При конструировании технологичной отливки следует стремиться к упрощению как её наружных, так и внутренних поверхностей. Желательно, чтобы габаритные размеры отливки были минимальными, особенно по высоте, так как в противном случае затрудняется изготовление литейной формы. Минимальная толщина стенок отливки должна устанавливаться в зависимости от литейных свойств материала и способа литья.

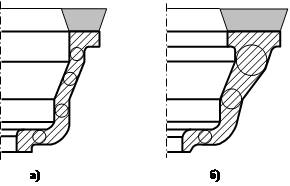

Целесообразно, чтобы: 1) вся отливка могла быть расположена в одной полуформе (рис. 3.27- б), т.к. это упрощает формовку, повышает точность изготовления, устраняет вероятность брака по взаимному перекосу или смещению верхней и нижней половин отливки при изготовлении их в разных полуформах (рис. 3.27- а); 2) форма отливки допускала использование формы с плоским разъёмом (рис. 3.27- г), поскольку неплоский профилированный разъём значительно увеличивает сложность трудоёмкость изготовления песчаных форм, модельных плит, а также и металлических форм; 3) форма отливки обеспечивала удобную установку и надёжное крепление стержней, а также минимизацию их количества

Рис. 3.27. Примеры менее технологичных (слева) и более технологичных (справа) конфигураций отливок: а – отливка располагается в двух полуформах; б – отливка располагается в одной полуформе; в – отливка требует неплоского разъёма формы; г – отливка изготавливается с плоским разъёмом формы; д – отливка требует применения двух отдельных стержней и жеребеек; е – отливка изготавливается с применением одного стержня; ж – отливка требует применения жеребеек и препятствует выходу газов из вентиляционного отверстия стержней; з – отливка изготавливается без применения жеребеек и со свободным выходом газов из вентиляционного отверстия стержней |

(рис. 3.27- е), т.к. увеличение количества стержней (рис. 3.27- д) повышает стоимость их изготовления и трудоёмкость их установки, часто требует применения жеребеек с присущими им недостатками, повышает вероятность перекоса одной полости относительно другой при неточной установке любого из стержней; 4) форма отливки в соответствующих случаях не только обеспечивала удобную установку и надёжное крепление стержней, но и свободный выход газов из их вентиляционного отверстия (рис. 3.27- з), поскольку в противном случае (рис. 3.27- ж) возрастает вероятность брака из-за газовой пористости, а также уменьшается доступ для последующего удаления стержня из поднутрения верхней полости.

Рис. 3.28. Примеры менее технологичных (слева) и более технологичных (справа) конфигураций отливок: а – бобышки препятствуют свободному извлечению модели из формы; б – добавление приливов делает извлечение модели свободным; в – повёрнутые под углом рёбра жёсткости препятствуют свободному извлечению модели из формы; г – правильно ориентированные рёбра жёсткости делает извлечение модели свободным; д – выступающий фланец препятствует свободному извлечению модели из формы; е – утолщение горловины делает извлечение модели свободным; ж – предназначенные для крепления рёбер жёсткости поперечные выступы образуют пазы, которые препятствуют свободному извлечению модели из формы; з – другой вариант крепления рёбер жёсткости делает извлечение модели свободным; и – узкая верхняя часть полости затрудняет изготовление стержня и его последующее извлечение из отливки; к – вариант конструкции без узкого поднутрения облегчает изготовление стержня и его последующее извлечение из отливки |

Для выполнения пунктов 3) и 4) в конструкции отливки нужно предусматривать показанные на рис. 3.27- е, з технологические окна, обеспечивающие требуемое размещение стержней.

Бобышки, рёбра, фланцы необходимо конструировать так, чтобы не затруднять извлечение модели из формы; пазы и узкие полости желательно заменять на другие конфигурации (рис. 3.28).

Минимальные диаметры отверстий, которые целесообразно получать в отливках при их изготовлении в песчаных формах, следует выбирать в зависимости от материала отливки и толщины получаемой стенки. Например, для чугунных отливок при толщине стенки 10 мм минимальный диаметр отверстия, получаемого стержнем, составляет 8 мм, а при толщине стенки более 10 мм – 20 мм.

Рис. 3.29. Конструкции отливок, обеспечивающие их одновременное (а) и направленное (б) затвердевание | При конструировании мелких и средних тонкостенных отливок целесообразно применять принцип одновременного затвердевания, который достигается равномерной толщиной стенок (рис. 3.29- а); участок, застывающий последним, подпитывается прибылью. При конструировании отливок с повышенными требованиями по плотности и герметичности, особенно из материалов с повышенной усадкой, применяют принцип направленного затвердевания, достигаемый плавным увеличением толщины стенок в направлении установки прибыли (рис. 3.29- б). | |||

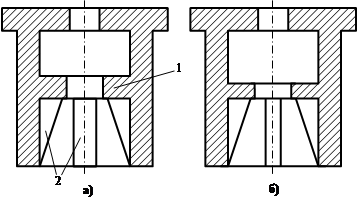

Рис. 3.30. Нетехнологичная (а) и технологичная (б) конструкция углового термического узла: 1 – застывание этого угла замедлено из-за сильного нагрева прилегающего участка формы пересечением тепловых потоков; 2 – застывание этого угла ускорено из-за одновременной теплоотдачи в двух взаимно перпендикулярных направлениях и соприкосновения с мало нагретым участком формы; 3 – скруглением углов достигнута бόльшая равномерность тепловых потоков вдоль поверхностей контакта отливки и формы | Для снижения усадочных и термических напряжений, а также вероятности трещинообразования следует избегать термических узлов, которые возникают в местах неравномерного распределения тепловых потоков, идущих от поверхностей отливки в форму (рис. 3.30- а). Для выравнивания теплоотвода следует избегать резких изменений направления контактных поверхностей отливки, т.е. нужно такие части отливки выполнять скруглёнными (рис. 3.30- б). При этом желательно, чтобы толщины стенок на сопрягаемых участках не отличались более чем в 4 раза. Сопряжения стенок, отличающихся по толщине менее чем в 2 раза, выполняют в виде галтелей (рис. 3.31- а), а при отличии по толщине в 2 раза и более для повышения плавности рекомендуется выполнять переход в виде галтелей с клиновым переходом (рис. 3.31- б). |

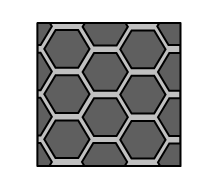

Поскольку в массивным частях возможно возникновение усадочных раковин и пористости, то нужно стремиться создавать конструкции отливок с равномерной толщиной стенок без большого скопления металла в отдельных местах. Равномерность толщины стенки и скопление металла определяются диаметром вписанной окружности (рис. 3.32). Лучше всего, если соотношение диаметров вписанных окружностей в близко расположенных сечениях не превышает 1,5. Реализация принципа уменьшения скопления металла в узлах ребристых панелей показана на рис. 3.33.

Рис. 3.31. Рекомендуемые переходы от одной стенки отливки к другой: а – в виде галтелей при перепаде толщин менее чем в 2 раза; б – в виде галтелей с клиновым переходом при перепаде толщин в 2 раза и более |

Поскольку из-за теплового окружения внешними стенками и меньшей поверхности контакта с формой внутренние стенки, полки и рёбра затвердевают с меньшей скоростью, то для обеспечения одновременности затвердевания с целью предотвращения образования литейных дефектов рекомендуется уменьшать толщину внутренних элементов на 10…30% по сравнению с толщиной наружных (рис. 3.34).

Возникновение остаточных напряжений, коробления и трещин в отливках барабанов, зубчатых колес, маховиков, шкивов и рукояток вентилей связано с различной скоростью охлаждения обода, ступицы и соединяющих их дисков или спиц. Для снижения усадочных напряжений и предотвращения трещинообразования и коробления целесообразно плоские соединительные элементы (рис. 3.35- а, в) заменять коническими (рис. 3.35- б, г) или иной неплоской формы. Из сопротивления материалов известно, что прямолинейный брус, нагруженный осевыми сжимающими силами Р (рис. 3.35- д), будет работать только на сжатие и в этом случае оказывать большое сопротивление деформации. Но если ось бруса изогнута (рис. 3.35- е), то помимо сжимающих сил на брус будут действовать и изгибающие моменты, вызывающие намного большие перемещения, чем простое сжатие. Таким образом, неплоские соединительные элементы будут обладать значительно большей радиальной податливостью, чем плоские, и поэтому будут оказывать значительно меньшее сопротивление усадке более мощного внешнего обода. Кроме того, опыт показывает, что при заливке наклонных щелей улучшается вывод газов из формы, т.е. снижается вероятность образования газовых раковин или пористости.

Рис. 3.32. Примеры повышения технологичности сопряжений стенок отливок: а – скопление металла в тавровом узле; б – уменьшение скопления металла с помощью технологического углубления; в – скопление металла в крестообразном узле; г – уменьшение скопления металла с помощью смещения одной стенки; д – скопление металла в цилиндрическом узле; е – уменьшение скопления металла с помощью отверстия | ||||

Рис. 3.33. Примеры повышения технологичности сопряжений

ребристых панелей:

а – нетехнологичное крестообразное пересечение рёбер; б – технологичное шахматное расположение рёбер; в – технологичное сотовое расположение рёбер

Рис. 3.33. Примеры повышения технологичности сопряжений

ребристых панелей:

а – нетехнологичное крестообразное пересечение рёбер; б – технологичное шахматное расположение рёбер; в – технологичное сотовое расположение рёбер

| ||||

Рис. 3.34. Нетехнологичная одинаковая толщина внутренних и наружных элементов отливки (а) и технологичная меньшая толщина внутренних элементов отливки по сравнению с наружными (б): 1 – внутренняя полка; 2 – внутренние рёбра | ||||

Рис. 3.35. Примеры повышения технологичности отливок с поперечными соединяющими элементами: а – нетехнологичная конструкция намоточного барабана с плоскими перегородками; б – технологичная конструкция намоточного барабана с коническими перегородками; в – нетехнологичная конструкция зубчатого колеса с плоским соединяющим диском; г – технологичная конструкция зубчатого колеса с коническим соединяющим элементом; д – силовая схема, объясняющая увеличение жёсткости плоской перегородкой (перегородка работает только на сжатие, что повышает её сопротивление деформации); е – силовая схема, объясняющая увеличение податливости конической перегородки (отклонение от линии действия сил облегчает деформацию перегородки за счёт её изгиба сжимающими силами Р) |

Рис. 3.36. Технологичные литые рукоятки вентилей:

а – рукоятка с нечётным числом прямолинейных спиц; б – рукоятка с чётным числом изогнутых спиц; в – силовая схема, объясняющая увеличение податливости при нечётном количестве прямолинейных спиц (направленная вдоль спицы сила Р далее проходит через пустоту и может отгибать наклонные спицы); г – силовая схема, объясняющая увеличение податливости при чётном количестве изогнутых спиц (форма спиц облегчает их деформацию за счёт изгиба сжимающими силами Р)

Рис. 3.36. Технологичные литые рукоятки вентилей:

а – рукоятка с нечётным числом прямолинейных спиц; б – рукоятка с чётным числом изогнутых спиц; в – силовая схема, объясняющая увеличение податливости при нечётном количестве прямолинейных спиц (направленная вдоль спицы сила Р далее проходит через пустоту и может отгибать наклонные спицы); г – силовая схема, объясняющая увеличение податливости при чётном количестве изогнутых спиц (форма спиц облегчает их деформацию за счёт изгиба сжимающими силами Р)

|

При необходимости изготовления отливок типа колёс со спицами, например, маховиков или рукояток вентилей, в случае выполнения спиц прямыми рекомендуется, чтобы количество спиц было нечётным (рис. 3.36- а). При чётном числе спиц следует выполнять их изогнутыми (рис. 3.36- б). Кроме того, для дополнительного увеличения податливости целесообразно делать спицы наклонными и уменьшать их толщину в плоскости изгиба от сил усадки, т.е. делать их поперечные сечения овальными, а при назначении для работы под большой нагрузкой – двутавровыми (см. верхнюю часть рис. 3.36- б). Помимо этого, для уменьшения усадочного давления со стороны обода можно выполнять его поперечное сечение в виде облегчённой кольцеобразной формы (см. верхнюю часть рис. 3.36- б).

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 746; Нарушение авторских прав?; Мы поможем в написании вашей работы!