КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль качества СМР и приёмка конструкций

|

|

|

|

Обеспечение качества строительной продукции

Качеством строительной продукции называется совокупность свойств, определяющих степень её пригодности для использования по назначению.

Качество строительной продукции определяется следующими показателями:

1) технический – характеризует надёжность зданий, защиту от воздействия внешней среды, прочность, устойчивость, долговечность, огнестойкость;

2) художественно-эстетический – оценивает внешний и внутренний вид здания, качество отделочных материалов и выполнения работ;

3) социологический (функциональный) – соответствует назначению, а также требованиям уровня жизни населения, определяется на уровне проектирования;

4) экономический – характеризует затраты на достижение уровня качества и определяет экономическую эффективность повышения качества на уровне составления проекта производства работ (ППР) и сметы.

Качество формируется на всех стадиях создания продукции.

Индустриализация строительного производства создала систему допусков. При этом под допуском следует понимать разность между наибольшими и наименьшими допустимыми размерами, в пределах которых могут колебаться действительные размеры годных строительных деталей

Управление качеством – установление, обеспечение и поддержание необходимого уровня качества строительно-монтажных работ (СМР) осуществляется при следующих условиях:

1) систематический контроль;

2) целенаправленное воздействие на условия и факторы, обеспечивающие конечное качество СМР.

Для обеспечения требуемого качества строительно-монтажных работ используют систему входного контроля, самоконтроля, операционного, приёмочного и инспекционного контроля.

Входной контроль осуществляют, принимая конструкции и детали от поставщиков на строительной площадке. По внешнему виду и размерам все они должны соответствовать требованиям проекта и не должны иметь отклонений, превышающих допускаемые (допуски).

Самоконтроль качества работ выполняют непосредственные исполнители (рабочие) при производстве отдельных операций с использованием измерительного инструмента.

Операционный контроль качества работ возложен на производителей работ и мастеров с привлечением геодезистов и представителей строительной лаборатории. Для повышения эффективности контроля пользуются схемами операционного контроля качества, где приводятся следующие данные:

1) размеры допускаемых отклонений, в пределах которых конструкции считаются годными;

2) кто контролирует (с привлечением геодезистов, строительных лабораторий и т.д.);

3) как часто проводится контроль.

Государственный строительный контроль проводится в течение всего срока строительства.

Выявленные в ходе операционного контроля дефекты, отклонения от требований проектов должны быть исправлены до начала выполнения последующих операций, включая геодезический и лабораторный контроль.

Приёмочный контроль производят в несколько этапов. Прорабы и мастера осуществляют контроль, принимая у бригадиров выполненные работы и оценивая их качество.

Для сдачи зданий в эксплуатацию создают специальные приёмочные комиссии.

На скрытые работы составляют акты. К скрытым работам относятся устройство оснований под фундаменты, возведение фундаментов, сварка стыков, замоноличивание стыков, установка закладных деталей, установка связей, изоляционные работы, устройство подоблицовочных каркасов и т.д.

Инспекционный контроль проводят выборочно с целью проверки ранее выполненного приёмочного контроля, а также после несчастных случаев, произошедших на строительной площадке. Его осуществляют специально создаваемые комиссии.

Технология возведения зданий из сборных конструкций

В данном разделе рассматриваются следующие виды зданий и сооружений:

1) одноэтажные промышленные;

2) многоэтажные каркасно-панельные промышленные и гражданские;

3) крупнопанельные бескаркасные.

Монтаж конструкций – это индустриальный механизированный процесс возведения зданий из готовых сборных конструкций.

Методами монтажа называются наиболее характерные, принципиальные решения монтажных работ при возведении зданий и сооружений, направленные на достижение определённого технико-экономического результата.

Методы монтажа являются определяющими факторами технологии работ.

Классификация методов монтажа производится по нескольким направлениям.

По степени укрупнения монтируемых элементов:

1) мелкими элементами (мелкоэлементный);

2) отдельными конструкциями (поэлементный – колонны, балки стеновые панели и т.д.);

3) блоками (плоскими, пространственными, полной заводской готовности);

4) монтаж целыми сооружениями.

По направлению развития монтажного процесса:

1) продольный и поперечный метод;

2) вертикальный и горизонтальный метод;

3) комбинированный метод.

По последовательности установки конструкций:

1) раздельный метод (дифференцированный), когда в потоке монтируют только одноимённые конструкции;

2) комплексный метод, когда в потоке монтируют разноимённые конструкции;

3) комбинированный метод.

По приёмам, обеспечивающим точность установки конструкций в проектное положение:

1) свободный метод (выверку производят в плане и по вертикали в момент установки);

2) ограниченно-свободный метод (выверка при установке производят в одном направлении);

3) принудительный метод (выверку не производят).

По способу подачи конструкций под монтаж:

1) с прирельсового склада;

2) с приобъектного склада;

3) с раскладкой в зоне работы монтажного крана;

4) с конвейерной линии или с площадки укрупнительной сборки;

5) монтаж с транспортных средств.

В отличие от методов способы монтажа отдельных конструкций направлены на решение более узких задач технологического характера. Способы монтажа следующие:

1) наращивание;

2) подращивание;

3) подъём со сложным перемещением в пространстве;

4) поворот;

5) поворот со скольжением;

6) надвижка;

7) вертикальный подъём.

Выбор эффективных методов монтажа конструкций производится при составлении ППР организациями, выполняющими СМР в два этапа.

Подготовительный этап включает в себя сбор исходных данных, изучение местных условий монтажной площадки, сроков строительства, наличия кранов и других механизмов, условий поставки, складирования, укрупнения конструкций.

На следующем этапе производится разработка технологических и организационных решений, а также выбор оптимального решения на основе технико-экономической оценки вариантов по продолжительности, трудоёмкости, себестоимости.

Разбивка объектов на монтажные участки, захватки, ярусы

На участки здания разбивают в тех случаях, когда его отдельные части существенно отличаются по объёмно-планировочному и конструктивному решениям и требуют различных монтажных средств (например, строительство цеха с АБК, спортзала с гостиницей и т.д.).

Захваткой может служить часть здания с одинаковыми повторяющимися комплексами строительных работ.

Размеры монтажных захваток назначают исходя из следующих условий:

1) примерного равенства объёмов монтажных работ;

2) возможности создания фронта работ для послемонтажных процессов и обеспечения безопасной работы;

3) обеспечения, размещения и перебазирования с учётом техники безопасности, комплектов монтажных средств, а также бригад;

4) обеспечения пространственной жёсткости и устойчивости.

При монтаже каркасных зданий размеры захваток кратны шагу колонн (температурный блок), для жилых зданий захватки кратны секциям.

Размеры яруса зависят от конструктивных решений и способов производства работ. В кирпичном здании высота яруса (h яр) равна 1.2 м исходя из производительной работы каменщика. В панельных, крупноблочных зданиях высота яруса равна высоте этажа. В многоэтажных каркасных зданиях высота яруса зависит от разрезки колонн. В монолитном домостроении высота яруса равна высоте опалубки.

Поставка конструкций к монтажу производится по следующим схемам:

1) завод - транспорт - монтаж;

2) завод - транспорт - приобъектный склад-монтаж;

3) завод - транспорт - база комплектации - транспорт - монтаж;

4) комбинированная.

Поставка по первой схеме производится, когда число поставщиков не более пяти (при поточной застройке микрорайонов, кварталов домостроительными комбинатами). Доставка производится по монтажно-транспортному графику. Мелкие детали поставляют комплектами на этаж.

Поставка по второй схеме производится, когда число поставщиков более пяти (например для отдельно стоящих зданий). Объекты оборудуются складами с таким расчётом, чтобы материала хватило на 3÷5 суток.

Третья схема применяется при наличии большого числа поставщиков и отсутствии площадки для устройства приобъектного склада.

Организация складов конструкций

Приобъектные склады устраиваются в зоне действия стрелы монтажных кранов. На складе производится осмотр, сортировка, подготовка к монтажу конструкций. Проходы шириной более 1 м в продольном направлении устраиваются через каждые два штабеля, проходы в поперечном направлении через 25 м, поперечные проезды на расстоянии 100 м друг от друга. Ширина проездов принимается в зависимости от вида транспортных средств и минимальном приближении к конструкциям 1 м. Общая площадь склада, с учётом проходов и проездов, составляет

(6)

(6)

где  - площадь склада;

- площадь склада;

– количество одноимённых конструкций, т (м3);

– количество одноимённых конструкций, т (м3);

– расчётная нагрузка на 1 м2 площади, т/м2 (м3/м2);

– расчётная нагрузка на 1 м2 площади, т/м2 (м3/м2);

– коэффициент использования площади склада k = 0.6÷0.8.

– коэффициент использования площади склада k = 0.6÷0.8.

Способ складирования в штабели зависит от вида конструкций:

1) фундаментные блоки в четыре ряда высотой £ 2.25 м;

2) ригели высотой £ 2 м;

3) плиты покрытия высотой £ 2.5 м;

4) колонны прямоугольные высотой £ 2.6 м;

4) колонны прямоугольные высотой £ 2.6 м;

5) двухветвевые колонны

6) подкрановые балки

Складирование выполняется вертикально или наклонно в зависимости от вида конструкций (например, стеновые панели, фермы и балки складируют в кассетах вертикально; колонны, плиты покрытия складируют горизонтально). Потребность в площадях для центрального склада рассчитывается исходя из запаса стальных конструкций на три месяца, железобетонных на полтора месяца.

Площади приобъектных складов определяются из расчёта двухнедельного запаса для стальных конструкций и трёх-, пятидневного запаса для железобетонных конструкций.

Таблица 1

Данные для расчёта площади склада

| Наименование конструкций | Ориентировочная нагрузка на 1 м2 склада | |

| Масса стальных конструкций, т/м2 | Объем сборного железобетона, м3 / м2 | |

| Колонны | 0.40 – 0.65 | 0.35 – 0.55 |

| Подкрановые балки | 0.30 | 0.15 – 0.25 |

| Фермы | 0.50 – 1.00 | 0.40 – 0.45 |

| Плиты покрытия | 0.10 – 0.13 | 0.15 – 0.25 |

| Стеновые панели | 0.50 | 0.40 |

| Прогоны, связи | – | 0.45 |

Монтажные машины и механизмы

К мобильным кранам (самоходным) относятся автомобильные, гусеничные, пневмоколесные краны грузоподъёмностью Q = 6, 10, 16, 25, 40, 63, 100, 160 и 250 т в перспективе. Краны могут иметь стреловое и башенно-стреловое оборудование.

К ограниченно-мобильным механизмам относятся башенные краны грузоподъёмностью Q = 5 - 75 т, козловые краны грузоподъёмностью до 200 т, кабельные, железнодорожные Q = 5 - 75 т, а также самоподъёмные машины и механизмы (приставные или прислонные краны, самоподъёмные башенные краны и мачты).

Немобильными монтажными механизмами являются переносные грузоподъёмные средства (различные домкраты и строительные лебёдки) и стационарные грузоподъёмные средства (монтажные мачты, шевры, портальные подъёмники, гидравлические подъёмники).

Стационарные средства требуют устройства специального основания, позволяют перемещать монтируемые конструкции в зоне действия их рабочих органов.

Монтажная мачта представляет собой металлическую стойку, устанавливаемую вертикально или под углом до 20° и удерживаемую вантами (рис. 1). В верхней части мачты на консоли подвешивается полиспаст для вертикального подъёма конструкций (Q = 3÷400 т).

Конструкция мачты может быть решётчатая, трубчатая или коробчатая. В основании мачты находится шарнир, позволяющий поворачивать и наклонять её до 12° без перестановки.

Рис. 1. Монтажная мачта

Монтажные мачты трансформируют в другие монтажные устройства шевры и порталы (рис. 2).

Шевр - это А-образная рама из двух мачт.

Рис. 2. Шевры и порталы

Портальный подъёмник состоит из двух мачт, связанных между собой жёстким ригелем. Шевры и подъёмники оборудованы системой полиспастов.

Летательные монтажные аппараты (вертолёты МИ-8, МИ-6, МИ-10К и дирижабли) применяются при невозможности использования наземных средств, при экономической целесообразности (дирижабли грузоподъёмностью более 500 т).

Монтажная оснастка

Грузозахватные приспособления

Предназначены для обеспечения надёжного соединения конструкций с рабочими органами грузоподъёмных средств.

Поддерживающие устройства (захваты) обеспечивают захват и удержание монтируемых конструкций за петли, проушины, сквозные отверстия и выступающие части.

Виды захватов следующие:

1) крюки (применяют до 15 т) и такелажные скобы (более 15 т) крепят за монтажные петли;

2) захваты со штырями, пропускаемые в монтажные отверстия конструкций;

3) затяжные захватные устройства, обеспечивающие соединения с монтируемыми конструкциями путём их обхвата (из канатов, цепей, лент);

4) зажимные захваты, обеспечивающие удержание конструкций на весу вследствие сил трения (фрикционный строп для монтажа колонн); рамные зажимные захваты (захватывающую раму соединяют из двух балочек и затягивают болтами);

5) притягивающие захваты, работающие с помощью вакуума или магнитных сил.

Соединительные элементы включают в себя стропы различной конструкции, распорки, траверсы, балки, подвески. Основным соединительным элементом являются стропы. Они могут быть гибкими и жёсткими. Наиболее широко распространены гибкие канатные (рис. 3) и цепные стропы:

2СК – двухветвевые стропы;

4СК – четырёхветвевые;

СКК – кольцевые.

Оптимальный угол наклона стропов 45°. Для уменьшения высоты строповки возможно увеличение угла наклона до 60°. Однако увеличение угла наклона стропов вызывает значительное возрастание сжимающих усилий, что может привести к разрушению конструкций. Для исключения этих явлений в устройстве гибких грузозахватных приспособлений предусматрено использование траверс-распорок.

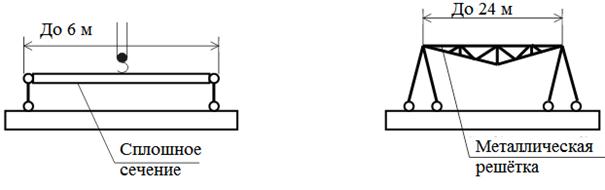

Для уменьшения высоты строповки применяют траверсы-балки или траверсы-фермы (рис. 4).

Траверсы-балки применяют при длине до 6 м; при длине конструкции более 6 м применяют траверсы-фермы.

Рис. 3. Строп и траверса-распорка

Подвески служат для соединения стропов с крюком крана. Для монтажа пространственных конструкций используют объёмные траверсы.

Рис. 4. Траверса-балка и траверса-ферма

Механизмы управления позволяют производить различные операции с монтируемыми элементами, включая отцепление от них грузозахватных средств. Управление крюками, скобами и карабинами выполняется вручную.

Для расстроповки на расстоянии применяют пружинные замки, штыревые захваты, вытаскиваемые с помощью тросика, а также электромагнитные захваты, управляемые из кабины машиниста.

К специальным механизмам управления относятся кантователи и поворотные устройства, используемые для перевода конструкций из горизонтального положения в вертикальное.

Для ориентирования сборных конструкций используют пеньковые или капроновые оттяжки.

Приспособлениями для выверки и временного закрепления конструкций являются соединительные элементы для обеспечения устойчивости монтируемых конструкций.

Виды приспособлений следующие:

1) точечные (клинья и клиновые вкладыши);

2) линейные (растяжки, горизонтальные, вертикальные и наклонные связи, распорки);

3) плоские для монтажа вертикальных плоских конструкций (панели, фермы, балки, перегородки, двойные струбцины для ферм и балок);

4) объёмные в виде пространственных рам (одиночные и групповые кондукторы для монтажа колонн, панелей).

Вспомогательные приспособления служат для создания безопасных условий для выполнения сборно-сварочных операций и временного опирания конструкций

К средствам подмащивания относятся леса, подмости, вышки, люльки, площадки.

Они могут быть переставными, передвижными, приставными, навесными, подвесными.

Сборочные подмости воспринимают нагрузку от массы собираемых в проектном положении конструкций и обеспечивают заданную геометрическую форму.

Сборочные подмости применяют для большепролётных, арочных, купольных конструкций. Подмости могут быть сплошными или отдельно стоящими (в виде временных опор). Изготовляются по специальным проектам.

К специальным видам монтажной оснастки относятся:

1) опалубочные формы для стыков;

2) приспособления для временного усиления конструкций.

Возведение одноэтажных промышленных зданий

Для монтажа конструкций одноэтажных промышленных зданий применяется раздельный и комплексный монтаж.

Раздельный метод применяется для монтажа фундаментов, колонн, подкрановых балок, перегородок и наружного стенового ограждения. При этом значительно упрощается выверка монтируемых элементов, увеличивается производительность труда, что способствует более полному использованию грузоподъёмности монтажных средств.

Для монтажа конструкций покрытия применяется как раздельный, так и комплексный методы монтажа. Достоинства и недостатки этих методов будут рассмотрены в разделе о монтаже конструкций покрытий.

В комплексный поток монтажа конструкций покрытия можно включать также монтаж подкрановых балок, если для них выбран кран такой же грузоподъёмности.

Монтаж конструкций одноэтажных зданий ведётся стреловыми самоходными кранами.

Для выбора количества кранов в одноэтажных зданиях необходимо рассчитать коэффициент монтажной массы Kм.м по формуле

(7)

(7)

где  Qср – средний вес конструкций;

Qср – средний вес конструкций;

Q max – максимальный вес конструкций.

Если Kм.м < 0.6, то принимают два и более крана, если

Kм.м > 0.6 – один кран.

При выборе кранов (рис. 5), независимо от их количества, необходимо произвести расчёт параметров стрелового крана для всех конструкций (фундамента, колонн, ферм и т.д.).

Рис. 5. Схема параметров стрелового крана

Расчётная формула требуемой высоты подъёма крюка:

(8)

(8)

где  – требуемая высота подъёма крюка, м;

– требуемая высота подъёма крюка, м;

– проектная высота ранее смонтированного элемента, м;

– проектная высота ранее смонтированного элемента, м;

hЗ – запас по высоте, требующийся по условиям безопасности для завода конструкций к месту установки или переноса их через ранее смонтированные конструкции (принимается не менее 0,5 м);

– высота монтируемого элемента в монтажном положении, м;

– высота монтируемого элемента в монтажном положении, м;

– высота строповки в рабочем положении от верха монтируемого элемента до низа крюка крана, м;

– высота строповки в рабочем положении от верха монтируемого элемента до низа крюка крана, м;

– высота полиспаста в стянутом состоянии, м.

– высота полиспаста в стянутом состоянии, м.

Требуемый вылет стрелы крана  определяется по формуле

определяется по формуле

(9)

(9)

где  – требуемый вылет стрелы крана;

– требуемый вылет стрелы крана;

С - расстояние от оси вращения крана до оси вращения пяты, определяемое конструктивным решением крана (для предварительных расчётов можно принять 2 м);

– высота шарнира пяты стрелы от уровня стоянки крана, (для предварительных расчётов можно принять 1,5 м);

– высота шарнира пяты стрелы от уровня стоянки крана, (для предварительных расчётов можно принять 1,5 м);

- расстояние от центра строповки монтируемого элемента до грани элемента расположенного ближе всего к стреле крана, (расстояние до центра тяжести монтируемого элемента);

- расстояние от центра строповки монтируемого элемента до грани элемента расположенного ближе всего к стреле крана, (расстояние до центра тяжести монтируемого элемента);

- расстояние от оси стрелы до ранее смонтированного элемента, включая зазор между элементом и стрелой (для предварительных расчётов можно принять равным 1 м).

- расстояние от оси стрелы до ранее смонтированного элемента, включая зазор между элементом и стрелой (для предварительных расчётов можно принять равным 1 м).

Расчётная формула требуемой длины стрелы крана

, (10)

, (10)

где  - длина стрелы крана;

- длина стрелы крана;

,

,  ,

, , С – указаны в формулах (8) и (9).

, С – указаны в формулах (8) и (9).

Раздельный монтаж колонн одноэтажного

промышленного здания

Колонны одноэтажных зданий массой от 1.8 до 26 т, высотой

3.8÷19 м монтируют в фундаменты стаканного типа.

До установки колонн в фундаменты необходимо произвести следующие работы:

1) принять по акту (с приложением исполнительной геодезической схемы) фундаменты;

2) закрыть стаканы фундаментов и засыпать пазухи фундаментов (произвести обратную засыпку);

3) устроить подъезды для крана и транспортных средств;

4) подготовить площадки для складирования колонн;

5) доставить в зону монтажа необходимые монтажные средства и инструменты (согласно нормокомплекту);

6) нанести риски установочных осей на верхние грани фундаментов и боковые грани колонн.

Строповку колонн осуществляют фрикционными или штыревыми захватами с местной или дистанционной расстроповкой (рис. 6).

Рис. 6. Способы строповки колонн

Стропуют колонны за монтажные петли или специальный стержень, пропускаемый через отверстие в колонне. При монтаже с транспортных средств используют балансирные траверсы, позволяющие переводить колонну из горизонтального положения в вертикальное положение на весу.

Перед монтажом на колонну навешивают лестницы и хомуты для навески подмостей и устройства расчалок.

Для монтажа колонн применяются самоходные стреловые краны (автомобильные, гусеничные, пневмоколесные) и башенные краны.

Для уменьшения длины стрелы используют стрелы, оборудованные вильчатым оголовником (рис. 7). Строповку колонн производят выше центра тяжести конструкции.

При большом объёме работ для ориентирования колонн используют жёсткие манипуляторы, которые являются сменным оборудованием крана, закрепляемым на основании стрелы (рис. 7).

Рис. 7. Дополнительное оборудование крана для монтажа колонн

Манипулятор позволяет осуществлять точное перемещение колонн в горизонтальной и вертикальной плоскости при управлении машинистом из кабины крана.

Как правило, железобетонные колонны одноэтажных зданий раскладывают возле подготовленных к монтажу фундаментов на деревянные подкладки таким образом, чтобы не менять вылет стрелы крана во время монтажа (рис. 8). Для нетяжёлой колонны применяется метод монтажа «на весу», для тяжёлой двухветвевой колонны - методы поворота и поворота со скольжением.

Рис. 8. Схема установки колонн в фундаменты

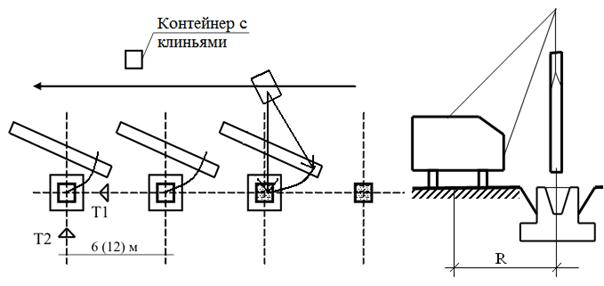

Схема движения крана принимается в зависимости от величины пролётов и шага колонн (рис. 9, 10).

Рис. 9. Схема движения крана в зданиях с пролётом 6, 9, 12 м

Рис. 10. Схема движения крана в зданиях с пролётом 18, 24, 30 м

Выверка и временное крепление

Проектные отметки опорных площадок по высоте обеспечиваются установкой на дно стакана фундамента армобетонных подкладок размером 100´100 мм толщиной 20 и 30 мм из раствора М200 армированные сеткой 10´10 см из проволоки диаметром 1 мм или устройством выравнивающего слоя из бетонной или растворной смеси.

Совмещение осей колонны и разбивочных осей на фундаменте следует контролировать по двум перпендикулярным осям с помощью деревянного угольника и металлического метра. Вертикальность колонн необходимо проверять с помощью двух теодолитов по двум взаимно перпендикулярным разбивочным осям (рис. 11). Отметки опорных площадок для подкрановых балок и стропильных конструкций, а также дна стаканов контролируют нивелированием.

Рис. 11. Выверка колонн

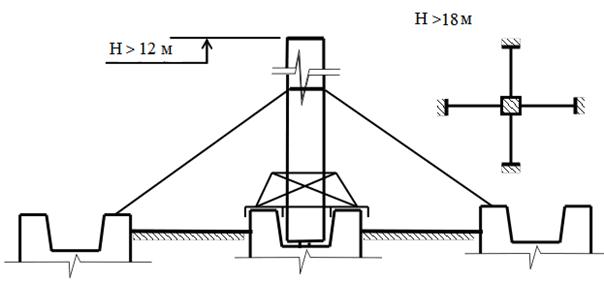

Для временного крепления колонн в стакане фундамента используют клинья (деревянные, железобетонные, металлические), инвентарные клиновые вкладыши, жёсткие кондукторы (рис. 12).

Рис. 12. Установка кондуктора

Для крепления колонн сечением 400´400 мм используют четыре клина или клиновых вкладыша, при большем сечении и двухветвевых колоннах - шесть клиньев (рис. 13).

Рис. 13. Временное крепление колонн в стакане фундамента

Уплотнение бетона замоноличивания производят с помощью щелевых вибраторов.

Железобетонные клинья не извлекают из бетона стыка, а металлические и деревянные извлекают после набора необходимой прочности. Клиновые вкладыши извлекают при достижении прочности, указанной в проекте или 50%-ной прочности в стыке. Клиновые вкладыши отличаются от клиньев тем, что они устанавливаются и извлекаются с помощью винтового устройства. Клинья устанавливают и извлекают кувалдой.

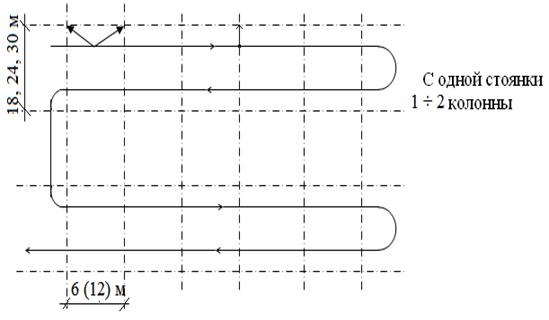

При высоте колонны до 12 м достаточно только временных креплений по низу колонны.

При высоте колонны от 12 до 18 м крепление производят расчалками в плоскости наименьшей жёсткости (рис. 14).

Крепление расчалок производят за монтажные петли фундаментов или железобетонные якоря.

Крепление расчалок производят за монтажные петли фундаментов или железобетонные якоря.

Рис. 14. Временное крепление колонн высотой до 18 м

Если высота колонны больше или равна 18 м, крепление расчалками производят в двух перпендикулярных направлениях (рис. 15) за специально установленные якоря.

Рис. 15. Временное крепление колонн расчалками

Монтаж металлических колонн

При подготовке к монтажу проверяют отметку опоры и расположение анкерных болтов (исполнительная схема геодезической съёмки).

Строповку двухветвевых колонн осуществляют за основание ветвей. Для захвата приваривают специальные металлические пластины и петли.

Используют способы поворота и поворота со скольжением.

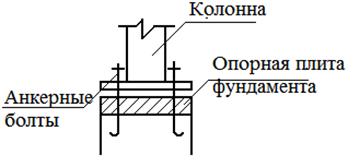

При установке колонны на заранее выверенную строганную плиту применяют безвыверочный монтаж. Колонна должна иметь фрезерованные опорные поверхности. Выверка опорной плиты производится до монтажа колонны.

Устойчивость колонн осуществляется (рис. 16) затяжкой анкерных болтов и устройством расчалок в плоскости наименьшей устойчивости (постоянные связи по колоннам) для колонн высотой до 15 м. Для колонн более 15 м способ раскрепления указывается в ППР (подкосы, связи, расчалки). Первые две колонны раскрепляют постоянными или временными жёсткими связями.

Рис. 16. Крепление металлической колонны

Монтаж железобетонных подкрановых балок

Подкрановые балки имеют пролёт от 6 до 12 м, вес 4.2 и 11.6 т. До начала монтажа подкрановых балок, кроме общей подготовки к монтажу, должны быть соблюдены следующие условия:

1) смонтированы и закреплены по проекту колонны и вертикальные связи по ним;

2) стык должен набрать 70%-ную прочность;

3) перед установкой балок проведена геодезическая проверка правильности положения колонн (отметки подкрановых консолей).

Прогрессивная технология работ предусматривает обеспечение вертикальных проектных отметок опорных поверхностей консолей колонн до монтажа подкрановых балок. С этой целью до монтажа подкрановых балок выполняют нивелирную съёмку отметок консолей колонны. За проектную отметку принимают наибольшую, а к закладным деталям остальных приваривают выравнивающие металлические пластины необходимой толщины. Строповку подкрановых балок (рис. 17, 18) осуществляют за монтажные петли в зависимости от веса стропами, траверсами, клещевыми захватами, в обхват стропами с использованием подкладок из металлического уголка. За монтажные петли можно вести строповку при длине подкрановой балки 6 м, а при длине 12 м необходимо использовать траверсу.

Необходимо учитывать армирование подкрановых балок в расчёте на монтажные нагрузки. Рационально монтировать подкрановую балку с прикреплёнными к ней подкрановыми рельсами.

Рис. 17. Строповка подкрановой балки клещевым захватом

Рис. 18. Строповка подкрановых балок в обхват

Подкрановые балки предварительно раскладывают (рис. 19) у места монтажа в шахматном порядке или под углом таким образом, чтобы обеспечить доступ к торцам балок для нанесения рисок, и крепят к ним оттяжки из пенькового каната.

Монтажники находятся на монтажных площадках, закреплённых на колонне, куда они поднимаются по навесным лестницам. Приставные лестницы используют при небольшой высоте (до 2 м).

После строповки балку поднимают выше проектной отметки на

300 ÷ 500 мм и с помощью оттяжек заводят в проектное положение.

При установке подкрановых балок риски на нижней торцевой грани балки должны совпадать с разбивочными осевыми рисками на консолях колонн. Положение разбивочной оси подкрановых балок выверяют с помощью теодолита или струны и отвеса.

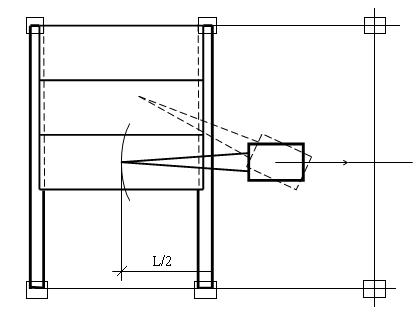

Выверку производят после монтажа подкрановых балок на захватке. Захваткой является длина температурного блока.

В случае использования теодолита на последней балке над маячной отметкой на высоте 0.5 м устанавливают П-образную скобу с отвесом, служащим ориентиром для наведения теодолита (рис. 20). Выверка промежуточных балок ряда производится путём совмещения рисок на верхних полках с визирной осью теодолита, который устанавливают над маячной отметкой на первой балке смонтированного ряда.

Рис. 19. Монтаж подкрановых балок

Наведение визирной оси теодолита производят при помощи геодезической рейки.

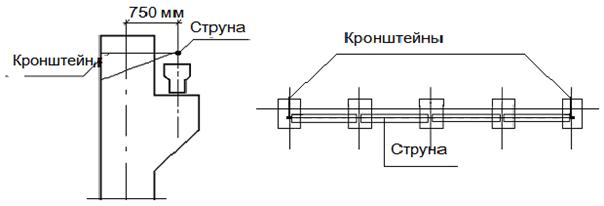

В случае использования струны и отвеса струна натягивается по кронштейнам, приваренным к крайним колоннам ряда на расстоянии

750 мм от их осей (рис. 21).

Для определения разбивочной оси смежного ряда балок в пролёте первую и последнюю балки выверяют путём отмеривания стальной кампарированной рулеткой размера базовой оси мостового крана от установленного ряда и нанесения маячных отметок на первую и последнюю балки. Остальные балки ряда выверяют путём совмещения геометрической оси с разбивочной.

Рис. 20. Выверка подкрановых балок по теодолиту и рамке

Временное крепление подкрановых балок осуществляется с помощью струбцин, закрепляемых за колонны.

Окончательное закрепление подкрановых балок производят после выверки на захватке путём сварки закладных деталей по верхнему и нижнему поясу подкрановых балок.

Рис. 21. Выверка подкрановых балок с использованием струны

Монтаж металлических подкрановых балок

Выверку в плане производят аналогично железобетонным балкам теодолитом или стальной проволокой и отвесом.

При безвыверочном монтаже подкрановых балок производят геодезическую выверку подкрановых консолей. Строповку ведут в обхват с предохранительными подкладками с расстроповкой на расстоянии (дистанционной расстроповкой). Временное крепление выполняют клещевым захватом на болтах.

По средним рядам колонн лёгкие подкрановые балки монтируют блоками из двух балок, соединенных тормозными фермами с установленным ходовым настилом. Тяжёлые балки монтируют по частям с применением промежуточных опор, оборудованных домкратами. Иногда монтаж ведут двумя кранами одновременно.

Выверку положения балок осуществляют ломиками, домкратами, клиньями. Для обеспечения правильного положения по высоте применяют подкладки из стального листа, привариваемые к опорам.

Монтаж конструкций покрытия одноэтажных зданий

Конструкции покрытия (стропильные фермы и балки, подстропильные фермы, плиты покрытия) монтируют, как правило, комплексным методом.

Более рационален раздельный метод монтажа конструкций покрытия двумя кранами одновременно. При этом методе одно звено монтажников с одним краном устанавливает стропильные конструкции, а второе звено с другим краном - плиты покрытия. Технико-экономические расчёты показывают, что монтаж двумя кранами позволяет значительно сократить продолжительность работ и обеспечить снижение накладных расходов. Однако организационные трудности по обеспечению бесперебойной и безопасной работы двух кранов в одной монтажной зоне не позволяют широко использовать этот метод.

Комплексный метод монтажа конструкций покрытия рассматривается в двух вариантах: продольном и поперечном (рис. 22, 23).

Рис. 22. Схема продольного монтажа конструкций покрытия

Поперечный метод можно применять в следующих случаях:

1) при шаге 12 м;

2) когда монтируемые здания являются бескрановыми;

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1959; Нарушение авторских прав?; Мы поможем в написании вашей работы!