КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 25

|

|

|

|

План

- Производство масел

- Товарные масла.

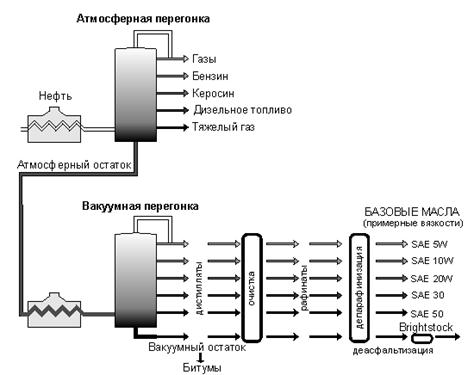

Нефтяные масла самого разного назначения получают из остатков атмосферной перегонки мазутов. Процесс производства любых масел состоит из 3 этапов:

- подготовка сырья – получение исходных масляных фракций

- получение компонентов из исходных масляных фракций

- смешение компонентов (компаундирование) и «сдабривание» их присадками для получения товарных масел.

Подготовка сырья заключается в разгонке мазутов под вакуумом. Фракции, используемые для производства масел по способу получения, делятся на 2 группы:

- дистиллятные, получаемые в виде погонов при вакуумной разгонке мазута

(300-4000С, 350-4200С, 420-4500С),

- остаточные – гудрон (выше 5000С)

Соответственно масла, получаемые при переработке дистиллятных масляных фракций, называют дистиллятными маслами, из гудрона – остаточными.

Производство компонентов из исходных масляных фракций – сложный много ступенчатый процесс. Основное назначение процесса – полное или частичное удаление определенных групп соединений, отрицательно влияющих на эксплутационные свойства масел. Из нефтяных фракций необходимо удалять все кислые соединения, непредельные УВ, частично сернистые и смолистые соединения, полициклические ароматические УВ, твердые парафины.

В основе производства компонентов масел из исходных масляных фракций лежат методы избирательного удаления указанных выше нежелательных компонентов. Эти методы могут быть физическими – экстракция растворителями, осаждение из раствора при понижении температуры, физико-химическими - адсорбция, химическими – взаимодействие с серной кислотой, гидроочистка.

Производство остаточных масел более сложно, чем дистиллятных из-за высокого содержания смолисто-асфальтеновых веществ в гудронах. Полученный гудрон подвергается прежде всего деасфальтизации – т.е. удалению смолисто-асфальтеновых веществ. Деасфальтизат направляют на очистку избирательными растворителями – селективную очистку фенолом или фурфуролом. Цель такой очистки – извлечение остаточных смолисто-асфальтеновых веществ и полициклических ароматических УВ с боковыми цепями.

Из рафината селективной очистки осаждают твердые парафины при помощи таких избирательных растворителей, как ацетон, дихлорэтан и др. Продукт депарафинизации окончательно доводят до кондиции путем адсорбционной очистки или гидроочистки.

Дистиллятные масляные фракции, как правило, в деасфальтизации не нуждаются. В остальном, общие схемы производства дистиллятных и остаточных масел совпадают.

Внедрение в нефтепереработку процессов гидрокрекинга несколько изменяет схему производства масел, поскольку продукт гидрокрекинга вакуумного газойля фракция 3500С – конец кипения, представляет собой ценное сырье для производства масел и нуждается только в депарафинизации. Высококачественные масла можно получить также и при гидроизомеризации парафинов и гачей – побочных продуктов депарафинизации масел.

В результате очистки масляных фракций от смолистых веществ цвет масел изменяется – они становятся светлее. Удаление смолистых веществ и полициклических ароматических УВ с короткими боковыми цепями способствует снижению коксуемости и повышению индекса вязкости масел. Удаление смолистых веществ и непредельных УВ значительно увеличивает термоокислительную стабильность. Очистка от кислых продуктов снижает коррозионную активность, а выделение из состава масел твердых УВ приводит к понижению температуры застывания.

Желательно для каждого конкретного случая применения иметь масло с оптимальными эксплуатационными свойствами. Это обуславливает большой ассортимент масел. Производство большого количества разновидностей масел технически и экономически нецелесообразно. Во избежание этого, нефтеперерабатывающая промышленность выпускает ограниченное количество базовых масел, которые смешиваются между собой и с присадками на маслосмесительных заводах для получения товарных масел (commercial oils, service oils) с необходимыми эксплуатационными свойствами.

Производство товарных масел состоит из двух стадий - производства базовых масел и смешения компонентов (компаундирования). Базовые минеральные масла производятся нефтеперерабатывающими заводами, чаще всего принадлежащими крупным нефтекомпаниям, так как для управления производством и его совершенствования требуется крупный капитал и научный потенциал.

Базовые масла различаются между собой вязкостью, химическим составом и некоторыми другими свойствами. Базовое масло - это основа товарного масла, готовая к смешению, но ещё без присадок. Сырьем для смазочных масел могут быть минеральные и синтетические базовые масла. Химический состав минеральных масел зависит от нефти, из которой произведено масло. Химический состав синтетических масел зависит от исходного сырья (мономеров) и метода синтеза.

Крупные нефтекомпании имеют несколько нефтеперерабатывающих заводов. Для конкретной товарной марки на все маслосмесительные заводы они поставляют базовое масло и присадки строго определенного состава и свойств. Поэтому в документах на продукцию обычно не указывается завод-изготовитель, а только название нефтекомпании.

Качество товарного масла зависит от типа исходной нефти, способа получения базового масла, глубины химического превращения и очистки. В описаниях продукта часто указываются особенности производства и состава для убеждения потребителя о высоком качестве исходного базового масла. Компаундирование масел является относительно несложным технологическим процессом и может быть осуществлено на сравнительно небольших маслосмесительных заводах.

Основные фракции вакуумной перегонки атмосферного остатка (мазута):

легкое вакуумное масло (light vacuum gas oil) (температура кипения 300 - 400°C),

тяжелое вакуумное масл о (heavy vacuum gas oil) (температура кипения 350 - 420°C),

остаточное масло (residuel oil) (температура кипения 420 - 490 °C).

Состав нефти базового масла. Химический состав базового масла зависит от химического состава нефти. Существующие разновидности базовых масел:

парафиновые ) (содержание парафинов >75%),

нафтеновые (содержание нафтеновых соединений >75%),

ароматические (содержание ароматических соединений >50%),

смешанные - если нет доминирующих соединений.

Рис.. Возможные варианты строения молекул нефти и смазочных масел.

Для производства смазочных масел наибольшее значение имеют парафиновые базовые масла, которые отличаются хорошими вязкостно-температурными свойствами (высоким индексом вязкости). После традиционных процессов очистки парафиновое базовое масло обладает хорошими эксплуатационными свойствами.

Выводы: Скорость и направление отдельных химических реакций, а тем самым и возможность получения желаемых продуктов, может регулироваться изменением параметров обработки (температуры, давления, соотношения реагентов, применением различных катализаторов и др.). Поэтому разные компании при выполнении процесса глубокой переработки масла, могут получить отличающиеся по свойствам продукты.

Тема: Очистка масел. Методы очистки масел.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 327; Нарушение авторских прав?; Мы поможем в написании вашей работы!