КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пневматические преобразователи

|

|

|

|

В машиностроении пневматический метод измерения получил широкое распространение. Это объясняется рядом преимуществ пневматического метода, к которым можно отнести следующие:

1) высокую точность измерения;

2) возможность осуществления бесконтактных измерений;

3) возможность одновременного контроля нескольких размеров и совмещения операций контроля с вычислительными операциями (например, контроля суммы и разности размеров);

4) возможность контроля размеров в труднодоступных местах деталей (например, отверстий малых размеров, глубоких отверстий и т.д.);

5) простоту конструкции, оснастки и регулировки;

6) возможность получения разных передаточных отношений.

Пневматические датчики по точности соперничают с лучшими типами электрических датчиков.

Недостатки:

1) малое быстродействие;

2) малые пределы измерения;

3) необходимость стабилизации давления воздуха.

Классификация датчиков осуществляется по следующим признакам.

1.По принципу работы:

1) манометрические - реагирующие на изменение давления;

2) ротаметрические - реагирующие на изменение скорости воздушного потока.

Наибольшее распространение получили датчики первого типа.

2.По величине питающего давления:

1) датчики низкого давления (до 1000 мм вод. ст.);

2) датчики высокого давления (0,02-0,4 МПа).

3.По методу измерения:

1) контактные;

2) бесконтактные.

Принцип действия пневматической системы манометрического типа

|

| Рис. 2.36. Схема к расчету измерительного сопла |

Сжатый воздух под постоянным рабочим давлением Р 0 (рис. 2.36) через входное сопло с площадью поперечного сечения f 1 поступает в измерительную камеру 1. Из камеры 1 воздух через измерительное сопло с площадью проходного сечения f 2 выходит в атмосферу. Давление P и в камере 1 определяется соотношением площадей проходных сечений входного и измерительного сопл. Поскольку площадь проходного сечения входного сопла постоянна, а площадь проходного сечения измерительного сопла переменна, то давление Р и является функцией проходного сечения измерительного сопла. Если перед измерительным соплом на расстоянии δ поместить какую-либо деталь, то между ее поверхностью и торцом измерительного сопла образуется кольцевой зазор, с изменением которого меняется измерительное давление Р и.

Приближенно зависимость между измерительным давлением и измеряемой величиной выражается формулой

где α1 и α2 _ коэффициенты истечения воздуха через входное и измерительное сопла,

,

,

где d 1 и d 2 - диаметры отверстий входного и измерительного сопл.

Тогда  .

.

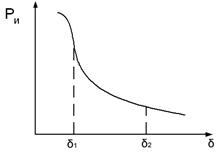

Отсюда характеристика будет иметь вид, изображенный на рис. 2.37. Крутизна равномерного участка и его протяженность зависит от диаметров входного и измерительного сопла и в меньшей степени от рабочего давления.

Производная функции Р и по d δ определяет важную характеристику пневматической измерительной системы - передаточное число i (или чувствительность системы прибора):

Рис. 2.37. Характеристика системы

Рис. 2.37. Характеристика системы

|

Знак минус перед правой частью означает, что с увеличением d 2 или δ величина Р и уменьшается. Из формулы видно, что изменение передаточного отношения достигается путем подбора диаметров сопл, зазоров и величины рабочего зазора.

Так, при заданном диаметре измерительного сопла (обычно равном 2 мм) с уменьшением dex чувствительность пневматической системы возрастает, а величина равномерного участка сокращается. Такое изменение чувствительности и предела измерения без изменения конструкции прибора выгодно отличает пневматические системы от других измерительных устройств.

Пневматическая измерительная система

ротаметрического типа (рис. 2.38)

Очищенный и стабилизированный воздух подводится к нижнему концу конической стеклянной трубки, укрепленной вертикально широким концом вверх. Воздух, проходя через стеклянную трубку, удерживает поплавок на определенном уровне и далее через шланг, присоединенный к верхнему концу трубки, подается к измерительному соплу. Величина подъема поплавка L (при Р  = const) зависит от величины измерительного зазора δ.

= const) зависит от величины измерительного зазора δ.

У ротаметрических систем нет входного сопла, поэтому давление воздуха от стабилизатора до измерительного сопла остается практически постоянным, то есть для систем понятия рабочее и измерительное давление тождественны.

Рис. 2.38. Схема к расчету зазора.

Рис. 2.38. Схема к расчету зазора.

|

Теоретически положение поплавка относительно нижнего торца трубки в зависимости от измерительного зазора может быть определено по следующей формуле:

,

,

где d2 - диаметр сопла; F - площадь максимального сечения поплавка; Q - масса поплавка; r - радиус максимального сечения поплавка; R min - минимальный радиус трубки; К - конусность трубки.

Производная dl/d δ (от l до δ ) дает передаточное число системы. Передаточное число, а следовательно и шкала устройства, равномерны на любом участке характеристики

Погрешность устройств ротаметрического типа обычно выражается в линейных величинах – микрометрах.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2126; Нарушение авторских прав?; Мы поможем в написании вашей работы!