КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Группы самонастраивающихся систем

|

|

|

|

Контрольные вопросы

1. По каким признакам классифицируются приборы активного контроля?

2. Сравните одно-, двух- и трехконтактные приборы активного контроля и выявите преимущества и недостатки одних перед другими.

3. Какие приборы активного контроля используются для контроля деталей с прерывистыми поверхностями?

4. Приведите схему устройства для контроля валов с нечетным числом разрывов.

5. дайте определение - автоподниладчики?

6. Приведите диаграмму изменения размеров деталей при обработке на станке с подналадчиком и без него?

7. В каких производствах применяется сопряженное шлифование?

6. САМОНАСТРАИВАЮЩИЕСЯ СИСТЕМЫ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ

Предназначены для обеспечения стабильного получения размеров деталей в достаточно продолжительный промежуток времени за счет автоматической поднастройки прибора активного контроля и компенсации тем самым его систематической погрешности.

По способу определения уровня смещения настройки самонастраивающиеся устройства могут быть разделены на три группы:

1) двухступенчатые системы, представляющие собой синтез прибора, контролирующего деталь в процессе обработки, и подналадчика;

2) системы, осуществляющие самонастройку на заданный размер по образцовой детали;

3) комбинированные системы.

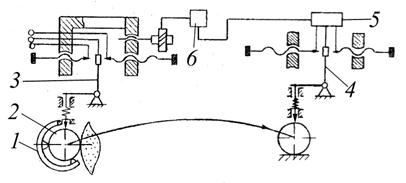

Двухступенчатые системы активного контроля состоят из двух контуров регулирования (рис. 6.1). Один из них позволяет обеспечить точность заданного размера независимо от отклонений, вызываемых случайными погрешностями обработки, а второй контур корректирует отклонения размеров деталей, вызываемые систематическими погрешностями, связанными с рабочим состоянием станка и измерительного прибора.

Рис. 6.1. Схема двухступенчатой самонастраивающейся

системы активного контроля

Шлифуемая деталь контролируется в процессе шлифования с помощью трехконтактной скобы 1, снабженной электроконтактным датчиком 3. Вследствие постепенного износа измерительных наконечников электрический контакт датчика, управляющий выключением станка, замыкается все раньше и размеры обработанных деталей постепенно увеличиваются. Для компенсации систематических погрешностей предусмотрено второе измерительное устройство.

Если размер детали 2 слишком велик или слишком мал, датчик 4 срабатывает, благодаря чему с помощью управляющего блока 5 и электродвигателя 6 смещают настройку электрических контактов датчика 3. Изменение настройки датчика 3 производится либо на определенную часть допуска обрабатываемой детали, либо пропорционально величине отклонений, измеренных устройством 4.

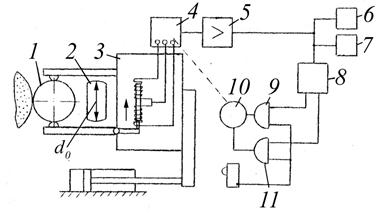

Самонастраивающийся прибор активного контроля с эталоном, разработанный в МВТУ, относится ко второй группе самонастраивающихся устройств (рис. 6.2).

Работа прибора происходит следующим образом. Зафиксированный прибором 3 размер детали 1 преобразуется в напряжение с помощью дифференциального индуктивного датчика, включенного в мостовую схему 4. Напряжение в измерительной диагонали моста усиливается усилителем 5. Выходное напряжение после усилителя отсчитывается как изменение размера детали 1 и подается на выключатели 6 и 7 и трехпозиционное реле 8 для управления станком. Деталь считается готовой при напряжении разбаланса, равном нулю, и ПАК 3 отводится назад с помощью гидроцилиндра. В заднем конечном напряжении прибора 3 оба его измерительных наконечника соприкасаются с эталоном 2 размером d0. При износе наконечников и температурной погрешности в этом положении нарушается баланс моста, и на выходе усилителя появляется выходное напряжение, под действием которого срабатывает реле 8, управляющее через триггеры 9 и 11 работой двигателя 10. Последний автоматически уравновешивает мост с помощью переменного резистора, стоящего в диагонали моста. Процесс уравновешивания происходит только во время смены детали. Длительность процесса подналадки не более 3с.

Рис. 6.2. Схема самонастраивающегося прибора

активного контроля с эталоном

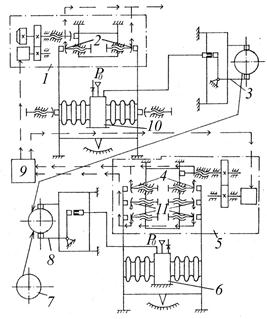

Комбинированные системы как бы объединяют две предыдущие группы. Они, как правило, состоят из трех измерительных блоков (рис. 6.3): первый блок расположен в зоне обработки и представляет собой прибор активного контроля в процессе обработки, позволяющий автоматически по результатам измерения деталей, вышедших из зоны обработки, компенсировать смещение настройки системы СПИД.

Комбинированные системы как бы объединяют две предыдущие группы. Они, как правило, состоят из трех измерительных блоков (рис. 6.3): первый блок расположен в зоне обработки и представляет собой прибор активного контроля в процессе обработки, позволяющий автоматически по результатам измерения деталей, вышедших из зоны обработки, компенсировать смещение настройки системы СПИД.

Рис. 6.3. Структурная схема самонастраивающейся

комбинированной системы

Второй блок выполняет функцию прибора-поднастройщика, расположенного вне зоны обработки, который при необходимости автоматически поднастраивает ПАК первого блока.

Третий блок выполняет функцию самонастройки прибора-поднастройщика (блок 2) по образцовой детали.

Принципиальная схема комбинированной системы активного контроля размеров представлена на рис. 6.4.

Комбинированная система состоит из прибора 3 активного контроля, управляющего циклом работы станка по результатам измерения в процессе обработки, и прибора-поднастройщика 8, который автоматически по результатам измерения деталей, вышедших из зоны обработки, изменяет настройку прибора 3, то есть компенсирует смещение настройки системы СПИД.

Прибор 3 активного контроля представляет собой измерительную пневматическую скобу, которая контролирует детали непосредственно в зоне обработки. При достижении заданного размера замыкаются контакты 2 датчика 10 (двухконтактный) и подается сигнал на выключатель цикла обработки станка.

Измерительное устройство прибора 8 вне зоны обработки представляет собой измерительную ветвь дифференциального пневмоэлектрического датчика 6 (шестиконтактного).

На измерительную позицию прибора 8 поступают выборки деталей. Число деталей в выборке обычно N = 6. Выборки берутся непрерывно в течение всего процесса обработки партии деталей.

Рис. 6.4. Принципиальная схема

комбинированной самонастраивающейся

системы активного контроля

По результатам измерения деталей на приборе 8 статический анализатор 9 выдает соответствующую команду механизму поднастройки прибора 3.

Принцип действия анализатора состоит в следующем. Внутри поля допустимых отклонений контролируемого параметра устанавливаются зоны допустимых значений отклонения размера от заданного номинала (рис. 6.5).

На выходе измерительного устройства прибора 8 (см. рис. 6.4) формируется информация о величине отклонения размера каждой детали выборки от заданного номинала и о принадлежности размера к определенной зоне допустимых отклонений. Область возможных значений размера детали разделяют контактами датчика 6 на необходимое число зон (в данном случае на 5).

|

| Рис. 6.5. Зоны допустимых отклонений размера от заданного номинала |

Информация обрабатывается в статистическом анализаторе 9 для получения наиболее вероятной оценки области значений контролируемого параметра.

В зависимости от оценки на выходе статистического анализатора 9 появляется сигнал, который может иметь один из 5 уровней: 0, +1, +2, -1, -2. Под действием этого сигнала механизм регулирования 1 смещает настройку на соответствующую величину. Сигнал, равный 0, свидетельствует о том, что процесс не нуждается в настройке. Сигналы +1 и -1 вызывают соответственно один импульс регулирования. Сигналы +2 и -2 вызывают соответственно два импульса регулирования. Поднастройка осуществляется по скользящей медиане.

Исполнение команды на поднастройку прибора активного контроля 3 осуществляется механизмом регулирования 1, который посредством механической передачи смещает контакт 2 датчика 10 на величину смещения настройки прибора 3. Самонастройка прибора 8 вне зоны обработки производится периодически по образцовой детали 7 через интервалы времени, зависящие от наблюдаемых скоростей смещения настройки. Команда исполняется специальным механизмом самонастройки 5 прибора 8, который производит самонастройку до размыкания соответствующих контактов 4 и 11 датчика 6.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 502; Нарушение авторских прав?; Мы поможем в написании вашей работы!