КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лазерные системы с продольной и поперечными наводками

|

|

|

|

К группе с продольной наводкой относятся лазерные измерительные системы, работающие по принципу лучевой скобы, настроенной на номинальный размер контролируемой детали, и вырабатывающие управляющий сигнал при достижении в процессе изготовления детали заданного размера.

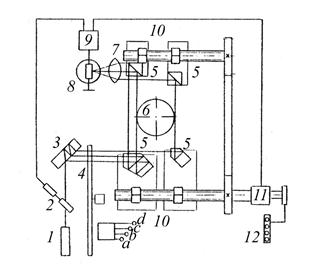

В Японии разработана лазерная установка для измерения диаметра цилиндрических деталей при обработке на токарных станках (рис. 8.1).

|

| Рис. 8.1. Лазерная установка для контроля диаметра деталей на токарных станках |

Излучение лазера 5, пройдя систему зеркал и призм ABCD, направляется на обрабатываемую деталь 1. Часть светового потока, прошедшая по касательной к поверхности контролируемой детали, отклоняется под углом к основному потоку 8 и оптическими системами 2 направляется на фотоприемники 3, выходной сигнал 4 которых соответствует размерному отклонению диаметра изделия d. Система контролирует диаметр детали в различных сечениях.

Настройка на номинальное значение размера осуществляется дифференциальным винтом 7 с помощью микродвигателя 6. Предел измерения 0... 200 мм, погрешность системы ±10 мкм.

Недостатки системы: невозможность применять при резании с СОЖ и относительно высокая стоимость.

В Швеции разработана следующая адаптивная лазерная система активного контроля к токарным и шлифовальным станкам (рис. 8.2).

|

| Рис. 8.2. Лазерная измерительная система со сканирующей лучевой скобой |

Размеры детали контролируются двумя пульсирующими лазерными пучками, которые как бы образуют лучевую скобу. Излучение лазера 1 проходит электрооптический дефлектор 2, преобразуется светоделителем 3 в три параллельные пучка, которые, в свою очередь, проходят прерыватель 4 в виде вращающегося диска с отверстиями и становятся пульсирующими. Два пучка направляются системой призм 5 так, что проходят по касательным в двух противоположных точках сечения обтачиваемой цилиндрической детали 6, а третий проходит вне скобы, образуемой двумя первыми, и является опорным. При отклонении диаметра от номинального значения фотоприемник 8 с помощью конденсатора 7 регистрирует изменение оптического сигнала в течение полуоборота детали. Выходные сигналы фотоприемника поступают на вход электронного измерительного и управляющего устройства 9. Оптическая скоба настраивается на номинальный размер дифференциальными винтами 10 с помощью 11. Индикация величины размерных отклонений производится на цифровом табло 12 через задающие каналы a,b,c,d.

Существенными недостатками устройств, работающих по принципу лучевой скобы, являются громоздкость измерительной системы, не позволяющая установить измерительный преобразователь непосредственно в зоне резания; запаздывание измерительной информации и влияние на точность измерения стружки и СОЖ. Поэтому такие системы применяют для межоперационного технологического контроля.

Другая группа бесконтактных лазерных систем активного контроля для токарных станков с ЧПУ построена на основе измерительных преобразователей, действующих по принципу оптических приборов поперечной наводки (пример таких приборов - двойной микроскоп Линника и его фотоэлектрические аналоги). В настоящее время разработаны измерительные устройства, предназначенные для контроля износа и тепловых деформаций режущего инструмента, и приборы активного контроля размеров обрабатываемой детали.

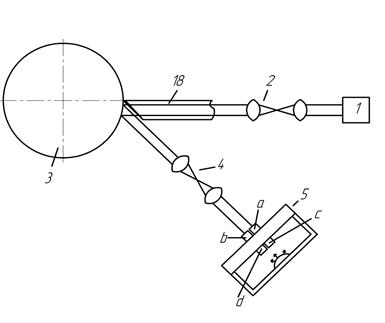

Рассмотрим лазерный ПАК, действующий по принципу поперечной наводки (рис. 8.3), который был разработан в Японии.

Рис. 8.3. Функциональная схема лазерного ПАК, действующего по принципу поперечной наводки

Излучение гелий-неонового лазера 1 направляется к поверхности контролируемой детали 3 со стороны резца через оптическую систему 2. Отраженный световой поток воспринимается оптической системой 4 измерительного устройства и направляется на фотоприемник 5, выполненный из фоторезисторов, включенных по мостовой схеме, причем два из них образуют дифференциальный фотодетектор, а два других используются для температурной компенсации. Измерительный преобразователь устанавливают на станке со стороны режущего инструмента. Угол между зондирующей и измерительной ветвью составляет 8°.

Последующие блоки системы активного контроля предназначены для аналогового и аналого-цифрового преобразования измерительной информации (рис. 8.4).

Рис. 8.4. Лазерный измерительный преобразователь для

контроля износа и тепловых деформаций резца

Сигнал с мостовой схемы фотоприемника 5 через фильтр 6 поступает на сумматор 7, на который также подается сигнал схемы компенсации 8, учитывающий нестабильности характеристик отражения контролируемых деталей. Выходной сигнал сумматора подается на вход 2-канального аналого-цифрового преобразователя (АЦП), формирующего импульсы коррекции поперечной подачи режущего инструмента. Каждый из каналов АЦП содержит схему блокировки 10, компаратор 11, формирователь 12 и генератор импульсов 13; кроме того, имеется общий источник опорного напряжения 14. В зависимости от знака разности опорного напряжения Е0 и напряжения на выходе Ех от одного из генераторов 13 в систему ЧПУ 17 поступают импульсы коррекции подачи инструмента "назад" 15 и "вперед" 16. При этом система ЧПУ станка обеспечивает коррекцию поперечной подачи суппорта с резцедержателем 18 с учетом знака и величины отклонения размера контролируемой детали.

Недостатком систем, работающих по принципу поперечной наводки, - запаздывание измерительной информации и влияние на точность контроля, кроме силовых и тепловых деформаций детали, изменения кривизны ее поверхности, что особенно проявляется при обработке ступенчатых и фасонных деталей. Использование таких систем для автоматического контроля размеров показало положительные результаты при контроле гладких жестких валов и отсутствии повышенных требований по быстродействию.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 805; Нарушение авторских прав?; Мы поможем в написании вашей работы!