КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Принципы, методы и средства контроля режущего инструмента, заготовок и деталей

|

|

|

|

Режущий инструмент - один из основных элементов, определяющих работоспособность станков и обрабатывающих центров, а также качество изделий, которые обрабатываются. Отказы режущего инструмента составляют 20-60 % от общего числа нарушений работы станков с ЧПУ. К основным видам нарушений работоспособности режущего инструмента относят: износ, выкрашивание, поломки или окапывание.

|

| Рис.9.3. Блок схема алгоритма автоматического контроля параметров приводных электродвигателей |

Наиболее простым из известных и широко применяемых методов контроля состояния инструмента в процессе резания является метод непрерывного или через короткие промежутки времени (для каждой детали) измерения текущих параметров приводных электродвигателей. Блок-схема алгоритма автоматического контроля параметров приводных электродвигателей может быть представлена специальным образом (рис. 9.3).

Измерительные преобразователи, устанавливаемые обычно на электродвигателях, регистрируют изменение тока нагрузки и через АЦП передают информацию для обработки в микроЭВМ. Информативность данного метода во многом зависит от полноты и точности статических данных о зависимости текущих параметров приводных электродвигателей для различных режимов резания всех применяемых инструментов с учетом особенностей комплексных деталей для групп, которые могут обрабатываться на данном конкретном станке.

|

| Рис. 9.4. Схема контроля поломки режущего инструмента: 1 - патрон; 2 - обрабатываемая деталь; 3 - датчик ускорений; 4 - акустический датчик; 5 - усилитель; 6 - предварительный усилитель; 7 - регулятор вели- чины подачи; 8 - блок управления; 9 - демодулятор; 10 - усилитель; 11 - устройство обработки данных; 12 - устройство регистрации данных |

Схема контроля поломки режущего инструмента акустическим методом представлена на рис. 9.4.

С помощью магнита к концу хвостовика инструмента прикрепляется акустический датчик с номинальной собственной частотой 0,5 МГц. Получаемый акустический сигнал усиливается соединенными последовательно предварительным и основным усилителями. Полоса частот фильтруется с помощью установленных в усилителях полосовых фильтров. Для верхних частот выбрана полоса пропускания 100 кГц, чтобы подавить низкочастотные шумы от различных звуков и вибраций, а для низкочастотного фильтра полоса пропускания составляет 1 кГц, что исключает электрические шумы. На резцедержателе вблизи режущей кромки устанавливается также датчик ускорений, сигнал от которого измеряется для сравнения в направлении скорости резания. Уровень сигнала ускорения имеет прямопропорциональную зависимость от режимов резания, а уровень акустического сигнала (при тех же режимах) имеет большее рассеивание, но в то же время более строгую зависимость от состояния режущего инструмента. Между звуком, генерируемым режущим инструментом, и состоянием его режущей кромки существует определенное соотношение, то есть характер звука зависит от степени износа инструмента. С износом инструмента растет интенсивность колебаний в низкочастотной и высокочастотной областях спектра. Острое режущее лезвие генерирует в основном энергию высоких частот.

Для многоинструментальных станков и обрабатывающих центров наиболее перспективным для контроля процесса механообработки является использование современных средств технического зрения. Контроль размеров деталей, как правило, выполняют до обработки, после окончания процесса резания, а иногда между переходами, часто в такие контрольные паузы включают и контроль инструмента. Такой контроль режущего инструмента ведет к увеличению полного цикла обработки, однако при этом можно средства подсистемы контроля размещать так, чтобы на них не оказывали влияние вредные факторы процесса механообработки.

|

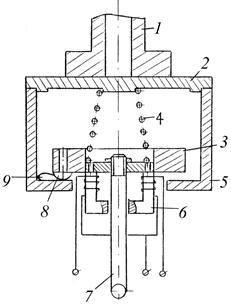

| Рис. 9.5. Датчик касания: 1 - подвижная часть станка; 2 - основание; 3 - пластина; 4 - пружина; 5 - корпус датчика; 6 - электромагнит; 7 - щуп; 8 - шарнир; 9 - опора |

Наиболее распространенные средства прямого контроля с микронной точностью заготовок, деталей и инструмента вне процесса обработки - датчики касания. Пример конструкции датчика касания (патент 628137, Швейцария) приведен на рис. 9.5.

В корпусе датчика на трех полусферических опорах находится имеющая шесть степеней свободы подпружиненная пластина, в которую вставлен щуп. Электромагнитом, через который проходит щуп, создается переменное магнитное поле, вызывающее колебания щупа; эти колебания нарушаются в момент касания щупом объекта измерения, что регистрируется измерительным преобразователем.

Блок-схема подсистемы измерения размеров детали и инструмента с использованием датчиков касания на токарно-револьверном станке с ЧПУ представлена на рис. 9.6.

На станке установлены два датчика касания, входящие в измерительный комплекс БВ-4271. Датчик детали предназначен для измерения детали, занимает одну из позиций револьверной головки (РГ) и связан с электронным блоком оптоэлектрической связью. В зависимости от особенностей конфигурации измеряемой детали ДД оснащается щупом с наконечником в форме шарика или диска.

Рис. 9.6. Блок-схема измерения размеров детали и инструмента датчиком касания: измерение детали (а); измерение инструмента (б):

1 - револьверная головка; 2 - датчик детали (ДД); 3 - щуп ДД; 4 - измеряемая деталь; 5 - патрон; 6 - базовая втулка; 7- наконечник щупа датчика инструмента (ДИ); lд,Xc,Zщ - координаты щупа датчика касания при измерении диаметров детали; Xн,Zс - координаты щупа датчика поверхности при измерении торцевых детали; dщ - диаметр щупа датчика касания.

Датчик для измерения инструментов ДИ установлен на шпиндельной бабке, на откидном кронштейне, имеющем два фиксированных положения. При отсутствии детали в патроне ДИ можно опустить в измерительную позицию. При этом его измерительный наконечник ДИ располагается вблизи торца патрона и к его плоским граням можно подвести любой из инструментов, размещенных в РГ, в том числе и ДД. На время обработки ДИ отводится за пределы рабочей зоны. Сопряжение датчиков касания с УЧПУ обеспечивается специальной интерфейсной платой, которая содержит программно-доступные счетчики перемещения (по одному на координату). На вход каждого счетчика при движении суппорта поступают импульсы от датчика обратной связи соответствующей координаты. Счет импульсов запускается специальной командой от программы и прекращается при поступлении сигнала от датчика касания. Число, оставшееся при этом в счетчике, представляет собой величину перемещения по соответствующей координате (в дискретах) от момента запуска до момента поступления сигнала от датчика при соприкосновении его щупа с поверхностью детали или инструмента.

Перед началом измерения щуп ДД позиционируется по программе в "точке старта", координата которой Хс вычислена таким образом, чтобы перемещение щупа до контакта с поверхностью детали при ее номинальном (программном) положении составило величину lН.В этом положении программа устанавливает режим "измерение", то есть запускает счетчик перемещения.

Из точки старта щупу задается перемещение на измерительной скорости в направлении к измеряемой поверхности на величину 2 lН. Если фактическая координата поверхности отличается от номинальной не более, чем на ±lН, то в пределах хода происходит наезд щупа на поверхность. При этом прекращается отсчет перемещения и в счетчике остается величина lк фактического перемещения до точки касания.

Независимо от того, произошла ли встреча щупа датчика с измеряемой поверхностью, движение щупа происходит на всю величину 2 lн. Затем щуп отводится в точку старта, где считывается содержимое счетчика lК и вычисляется отклонение l фактического положения поверхности от программного l=lн - │lк│.

Это отклонение считается положительным, когда поверхность смещена "навстречу" щупу датчика. Такой алгоритм применяется при всех видах измерений.

Величина l, полученная при измерении, характеризует положение относительно нулей программы одной точки поверхности. Этой информации было бы достаточно для определения размеров детали диаметра цилиндрической поверхности или координаты торца относительно базового торца, если бы технологические базы сохраняли неизменное положение относительно нулей программы. Практически вследствие тепловых деформаций станка технологические базы - ось шпинделя и опорный торец - постоянно смещаются относительно нулей программы. Величина этих смещений ∆Х0 и ΔZ0 учитывается в измерительных подпрограммах при вычислении координаты точки старта. Измерение ΔХ0 и ΔZ0 организовано в специальной привязочной подпрограмме. Для этого измерения в патроне станка установлена специальная базовая втулка, отверстие и торец которой имеют минимальное биение относительно оси шпинделя, а диаметр отверстия точно аттестован.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2059; Нарушение авторских прав?; Мы поможем в написании вашей работы!