КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Износ и эксплуатационная надежность локомотивов

|

|

|

|

Магнитные свойства тканей организма. Понятие о биомагнетизме и магнитобиологии

Ткани организма в значительной степени диамагнитны, подобно воде. Однако в организме имеются и парамагнитные вещества, молекулы и ионы. Железо в организме присутствует в таких соединениях, которые не являются ферромагнитными.

Магнетизм биологических объектов, т. е. их магнитные свойства и магнитные поля, создаваемые ими, получили название биомагнетизма.

Магнитные поля, создаваемые биологическими объектами, достаточно слабы и возникают от биотоков. В некоторых случаях магнитную индукцию таких полей удается измерить. Так, например, на основании регистрации временной зависимости индукции магнитного поля сердца (биотоков сердца) создан диагностический метод — магнитокардиография.

Так как магнитная индукция пропорциональна силе тока, а сила тока (биотока), согласно закону Ома, пропорциональна напряжению (биопотенциалу), то в целом магнитокардиограмма аналогична электрокардиограмме. Однако магнитокардиография в отличие от электрокардиографии является бесконтактным методом, ибо магнитное поле может регистрироваться и на некотором расстоянии от биологического объекта — источника поля. Развитие магнитокардиографии зависит от технических возможностей измерения достаточно слабых магнитных полей.

Магнитное поле оказывает воздействие на биологические системы, которые в нем находятся. Это воздействие изучает раздел биофизики, называемый магнитобиологией.

Имеются сведения о гибели дрозофилы в неоднородном магнитном поле, морфологических изменениях у животных и растений после пребывания в постоянном магнитном поле, об ориентации растений в магнитном поле, влиянии магнитного поля на нервную систему, характеристики крови и т. д.

Естественно, что первичными во всех случаях являются физические или физико-химические процессы.

Такими процессами могут быть ориентация молекул, изменение концентрации молекул или ионов в неоднородном магнитном поле, силовое воздействие (сила Лоренца) на ионы, перемещающиеся вместе с биологической жидкостью, эффект Холла, возникающий в магнитном поле при распространении электрического импульса возбуждения, и др.

В настоящее время физическая природа воздействия магнитного поля на биологические объекты еще не установлена. Этот важный вопрос находится в стадии исследования.

Технические характеристики и параметры локомотивов, гарантируемые заводом-изготовителем, определяют их потенциальные технические возможности, которые могут быть использованы в эксплуатации.

Однако в процессе работы детали и агрегаты локомотивов изнашиваются вследствие трения и динамических нагрузок, тепловых, электромагнитных, окислительных процессов и других воздействий. В результате изнашивания снижаются механическая и диэлектрическая прочность деталей, мощностные и тяговые параметры локомотивов, утрачиваются их начальные свойства работоспособности, снижается технико-экономическая эффективность, эксплуатационная надежность и. безопасность движения.

Локомотивы представляют собой сложные системы, характеризуемые не только множеством звеньев, но и количеством связей между ними, между локомотивом и средой. Рассогласование работы звеньев или отказ в работе хотя бы одного из них может привести к нарушению графика движения, снижению производительности, перерасходу топлива и электроэнергии.

Очевидно, под процессом эксплуатации следует понимать не только использование локомотивов для тяги поездов, но и поддержание их в исправном состоянии. Именно поэтому приказом министра № 28/Ц от 20.06.86 г. в числе основных мероприятий, направленных на дальнейшее совершенствование технологии перевозочного процесса, повышение эффективности и качества работы, железных дорог, предусмотрены меры коренного улучшения технического обслуживания и ремонта локомотивов – основы их эксплуатационной надежности и работоспособности. Чтобы обеспечить надежную и эффективную работу локомотивов, необходимо управлять их техническим состоянием. В этом состоит одна из основных задач локомотивного хозяйства.

Для управления техническим состоянием локомотивного парка установлены характеристики эксплуатационной надежности, нормативы на их состояния и организована планово-предупредительная система технического обслуживания и ремонта.

Под эксплуатационной надежностью понимают свойство локомотива безотказно работать в течение определенного времени или пробега (наработки) в разнообразных условиях железных дорог при соблюдении нормативных состояний, установленных Правилами технического обслуживания и ремонта.

Под работоспособностью понимают такое состояние локомотива, при котором он способен выполнять тяговые функции с заданными параметрами, установленными правилами тяговых расчетов и правилами ремонта.

Надежность и работоспособность характеризуются состояниями, событиями и свойствами локомотива, которые в свою очередь имеют определенную классификацию:

1. Характеристики состояния: исправное, неисправное, работоспособное и неработоспособное.

Исправным называют такое состояние, при котором локомотив допускается к поездной или маневровой работе по Правилам технической эксплуатации и Правилам ремонта локомотивов,

Неисправным называют такое состояние локомотива, при котором не удовлетворяется хотя бы одно требование ПТЭ и Правил ремонта для допуска его к поездной и маневровой работе.

Например, по условиям безопасности движения запрещается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав, имеющий неисправности колесных пар: поперечную трещину оси; ползун на поверхности катания колеса более 0,7 мм при роликовых и 1 мм при подшипниках скольжения у локомотивов и мотор-вагонного подвижного состава; прокат по кругу катания более 7 мм у локомотивов, мотор-вагонного подвижного состава и пассажирских вагонов дальнего следования; вертикальный подрез гребня высотой более 18 мм и др.

Работоспособным называют состояние локомотива, при котором обеспечивается выполнение тяговых функций с установленными техническими параметрами в пределах допускаемых изменений его состояния. Отклонение параметров локомотива, определяющих его тяговые свойства, за допустимые пределы рассматривается как утрата свойств работоспособности.

Поэтому неработоспособным называют состояние, при котором локомотив не может выполнять тяговые функции с нормативными параметрами.

Пример. Если в пути следования вышел из строя один тяговый двигатель, то машинист обязан вести поезд на аварийной схеме электровоза постоянного тока. Естественно, что электровоз не в состоянии реализовать нормативные параметры силы тяги и скорости движения, хотя и не утратил способности к передвижению и поэтому считается неработоспособным.

При неработающем одном цилиндре дизеля мощность тепловоза снижается, следовательно, он не может выполнять тяговые функции с заданными параметрами и обеспечить движение поезда по графику. Естественно, что такое состояние тепловоза считается неработоспособным. Далее, в случае порчи в пути следования скоростимера, АЛСН, автостопа локомотив становится неработоспособным, так как при этом машинист обязан сообщить диспетчеру и следовать с особой осторожностью до ближайшего ремонтного пункта.

Пример. Определение примерного времени возникновения неисправности. Зона I – зона приработки после ремонта; Зона II – зона нормальной эксплуатации; Зона III – зона увеличения выхода локомотивов из строя. Где У – количество неисправных локомотивов.

Рис. 1.

2. Характеристиками события являются: неисправность, отказ, дефект.

Под неисправностью понимают событие, в результате которого локомотив утрачивает свойства исправного состояния.

Например, излом буксового подшипника, трещина в корпусе буксы, неисправность автотормозов, выход из строя холодильника тепловоза или быстродействующего выключателя электровоза относятся к событию «неисправность», так как локомотив вести поезд не может вследствие возникновения опасности движению поездов и выхода из строя самого локомотива.

Отказом называют событие, в результате которого локомотив полностью или частично утрачивает свойства работоспособного состояния.

Примеры таких событий уже рассмотрены.

Понятие отказа является основным в теории надежности, используется при определении количественных показателей надежности, играет важную роль в анализе причин нарушения эксплуатационной надежности, в прогнозировании безотказной работы, в технико-экономической оценке затрат на техническое обслуживание и ремонт.

ВИДЫ ОТКАЗОВ КЛАССИФИЦИРУЮТСЯ.

Постепенные отказы связаны с постепенным изменением свойств в результате изнашивания, коррозии, загрязнения, старения материала деталей и узлов.

Внезапные отказы возникают в результате скрытых причин события – таких изменений состояния, при которых не проявляется внешних признаков на отказ и затруднено своевременное их выявление.

Для локомотивов важен не только факт отказа, но и продолжительность восстановления работоспособности, связанная с ритмом движения поездов по графику. Поэтому отказы поездных локомотивов разделяются по следующим признакам: по месту события, по последствиям и по месту устранения отказа.

По месту события различают отказы в пути следования или в процессе технического обслуживания и ремонта.

По последствиям различают отказы с нарушением графика движения поездов и без нарушения; с простоем по причине отказа на станции или в пути следования и продолжительностью свыше допустимого или менее допустимого времени; отказы с востребованием резервного локомотива и без востребования.

По месту устранения различают отказы с восстановлением работоспособности во время рейса или в депо и ПТО.

Перечисленные виды отказов (порч) могут иметь те или иные сочетания.

По величине простоя отказ в пути следования может быть отнесен к числу причин, вызвавших нарушение графика движения, если он превышает допустимое время, или без нарушения графика, если простой не превышает допустимого по условиям эксплуатации времени (10 – 30 мин).

Дефектом называют событие, состоящее в нарушении исправного состояния при сохранении работоспособности.

3. Характеристиками эксплуатационных свойств, обусловливающих надежность локомотивов, являются: безотказность, долговечность, готовность, ремонтопригодность, сохраняемость, экономичность.

Безотказность целиком и полностью характеризует качества локомотива с позиций надежности. Другими словами, безотказность выражает свойство сохранять работоспособность в течение заданной наработки без вынужденных перерывов.

Показателями безотказной работы являются: вероятность безотказной работы, среднее время безотказной работы, интенсивность отказов, среднее время работы между отказами.

Наработкой называют среднее значение объема или продолжительности работы, выраженное в локомотиво-километрах пробега или в локомотиво-часах.

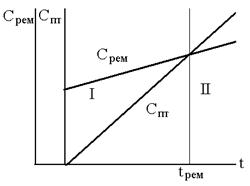

Пример. Определить время проведения ремонта для цилиндро-поршневой группы дизеля. Когда все новое (зона I), то затраты за перерасходованное топливо Спт меньше расхода при постановке локомотива на ремонт Срем. По мере износа расходы за перерасходованное топливо Спт больше (зона II), чем расход при постановке локомотива на ремонт Срем. С учетом надежности ремонт узлов делается раньше.

Рис. 2.

В системе ТО и ТР предусмотрены специализированные бригады слесарей и технические средства диагностики. Получают развитие автоматизированные средства технической диагностики (СТД). Эти системы предназначены для выявления повреждений, настройки систем локомотива на заданные параметры, прогнозирования и обеспечения надежности до очередного планового ремонта.

Пример. В депо Москва-Пассажирская – Курская работает ПУМА-Э – проверочная универсальная машина для автоматизированной диагностики электровозов. Сигналы от датчиков, установленных на электровозе и связанных с выходными точками силовой цепи и цепи управления, поступают на блок коммутации, далее производится запись и оценка узла. Существуют подобные системы и для диагностики тепловозов.

В перспективе применение СТД открывает возможности перехода от планово-предупредительных ремонтов к системе ремонта по фактическому состоянию каждого локомотива.

Начало

2. НАЗНАЧЕНИЕ И СТРУКТУРА СИСТЕМЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

И РЕМОНТА ЛОКОМОТИВОВ

Основой стратегии управления техническим состоянием локомотивного парка на сети дорог является планово-предупредительная система ТО и ТР. Система технического обслуживания и ремонта (СТОР) обеспечивает поддержание в технически исправном состоянии и восстановление работоспособности локомотивного парка.

Для того чтобы поддерживать надежность и работоспособность на он' деленном уровне, необходимо регулярно проверять состояние локомотив своевременно выявлять и устранять неисправности, предупреждать появления отказов в процессе эксплуатации, восстанавливать размеры, параметры и свойства деталей, узлов и агрегатов или заменять их новыми, регулировать и настраивать агрегаты и их параметры. Для выполнения этого комплекса мероприятий создана и действует СТОР.

Техническое обслуживание предназначено для снижения интенсивное –изнашивания деталей и узлов, своевременного выявления неисправности и предупреждения отказов путем диагностики без разборки, а также для поддержания локомотивов в работоспособном состоянии в соответствии с требованиями ПТЭ в течение межремонтных плановых пробегов. Очевидно, техническое обслуживание является профилактическим плановым мероприятием, регламентированным правилами и нормативами МПС.

Система ремонта предназначена для устранения неисправностей и восстановления работоспособности, обеспечения безотказности и эксплуатационной надежности путем разборки, восстановления размеров и свойств или замены негодных деталей, узлов и агрегатов локомотива.

Техническое обслуживание производится в процессе эксплуатации локомотивов бригадами слесарей пунктов технического обслуживания (ПТО) и локомотивными бригадами.

Ремонт локомотивов производится на заводах и в депо. Средний и капитальный ремонт локомотивов, выполняемый на заводах, называют заводским ремонтом, текущий ремонт, выполняемый в депо, называют деповским. Депо может производить ремонт не только приписанных к нему локомотивов, но и локомотивов других депо. Ремонтное депо обслуживают не приписанный к ним локомотивный парк ряда депо своей железной дороги. Имеются также дорожные ремонтные мастерские, производящие ремонт отдельных узлов или агрегатов, например тяговых двигателей или колесных пар.

В порядке кооперации ремонтные работы могут выполняться совместно двумя депо.

Пример. Тепловозное депо, Чу является головным предприятием по производству подъемочного ремонта, а депо Алма-Ата, будучи смежным предприятием, в порядке кооперации обеспечивает депо Чу отремонтированными тележками, подкаченными под тепловоз.

Заводской ремонт и ТР-3 планирует главное управление локомотивного хозяйства МПС по заявкам железных дорог.

Планирование текущего ремонта ТР-1 и ТР-2 и технического обслуживания локомотивов производят Управления железных дорог для своих отделений, а для депо – отделения дорог.

Условия и нормативы на глубину восстановления, на размеры, параметры и свойства ремонтируемых деталей, узлов и агрегатов при различных видах ремонта устанавливаются Правилами ремонта, утверждаемыми МПС, имеющих силу отраслевого стандарта. МПС установлены следующие виды планово-предупредительного технического обслуживания и ремонта локомотивов и мотор-вагонного подвижного состава: технического обслуживания – ТО-1, ТО-2, ТО-3; текущего ремонта – ТР-1, ТР-2, ТР-3; заводского ремонта – СР, КР.

Техническое обслуживание ТО-1. Выполняется ТО-1 локомотивными бригадами в процессе приемки-сдачи локомотива и в пути следования с поездом. При этом локомотив числится в эксплуатируемом парке.

В процессе ТО-1 выполняются работы: смазка узлов и деталей, крепление ослабших соединений; проверка состояния ходовых частей экипажа и тяговых электродвигателей, тормозного оборудования и АЛС, автостопа скоростимеров, приборов бдительности и радиосвязи, автосцепки, токоприемников, защитной аппаратуры, цепей управления, аккумуляторных батарей, продувка главных резервуаров, контроль масляных и топливных фильтров, проверка действия песочниц и сигналов. В пути следования бригады своевременно устраняют возникшие неисправности и содержат локомотив в чистоте.

Техническое обслуживание ТО-2. Высококвалифицированные слесари производят ТО-2 под руководством мастера в пунктах технического обслуживания (ПТО), оборудованных приборами диагностики, специальными инструментами и приспособлениями, располагающими технологическим запасом частей и материалов. На маневровых и вывозных локомотивах ТО-2 выполняется совместно локомотивными бригадами и слесарями. Сроки работы между техническими обслуживаньями ТО-2 устанавливаются начальниками дорог, но должны быть не более 48 ч. Практически на сети дорог они колеблются от 24 до 48 ч.

Для маневровых и вывозных локомотивов, а также мотор-вагонного подвижного состава ТО-2 производится один раз в течение суток в процессе экипировки. Простой в ТО-2 составляет 1 ч грузового локомотива и 2 ч пассажирского, чаще всего совмещается с экипировкой. Локомотив числится в эксплуатируемом парке.

В процессе ТО-2 выполняют все виды операций ТО-1 и, кроме того, проверяют: последовательность срабатывания электрических аппаратов, состояние аккумуляторных батарей, работу дизель-генераторов и регуляторов частоты вращения валов дизелей, состояние букс колесных пар, рессорного подвешивания и рычажной системы тормозов, а также продувают сжатым воздухом электрические машины.

Трудоемкость выполнения ТО-2:

Электровоз =I – 12 – 15 чел/час;

Электровоз»I - 20 чел/час.

Техническое обслуживание ТО-3. Комплексные и специализированные бригады слесарей выполняют ТО-3 в депо приписки локомотивов. Периодичность постановки локомотива на ТО-3 устанавливается приказом министр» путей сообщения по пробегу для поездных и по времени для маневровых, вывозных и передаточных локомотивов (табл. 1). Простой локомотива в ТО-3 исчисляется с момента начала технического обслуживания, а по состоянию локомотив относится к числу неисправных.

Таблица 1.(уточнить)

| Локомотивы | Пробеги, тыс. км, для различных видов ремонта | |||||

| КР-2 | КР-1 | ТР-3 | ТР-2 | ТР-1 | ТО-3 | |

| ВЛ8, ВЛ23, ВЛ22м | ||||||

| ВЛ10 | 12.5 | |||||

| ВЛ80 | — | |||||

| ВЛ60 | — | |||||

| ЧС2, ЧСЗ | 12,5 | |||||

| 2ТЭ10, ТЭЗ | — | 7,5 | ||||

| ТЭП10, М62 | 7,5 | |||||

| ТЭМ2, ЧМЭ3 | 12 лет | 6 года | 3 года | 1,5 года | 2 мес. | 30 сут. |

| Простои | ||||||

| Электровоз | 25 сут | 17 сут | 3,5 сут | 1,5 сут | 15 ч | 6 ч |

При ТО-3 выполняют работы, предусмотренные ТО-2, и дополнительно: осматривают и проверяют частоту вращения коленчатого вала дизеля срабатывание предельного регулятора; проверяют герметичность и продувают воздухом секции холодильников; снимают и испытывают на стенде форсунки; осматривают поршни и очищают от нагара окна цилиндровых втулок дизеля; фильтры промывают или заменяют новыми; осматривают и продувают воздухом электрические машины; замеряют сопротивления силовых вспомогательных цепей; проверяют крепление моторно-осевых подшипников и подвесок двигателей; проверяют состояние и характеристики токоприемников; осматривают предохранители и контакторы аппаратов высоковольтных цепей и цепей управления; осматривают колесные пары, буксы, рессорное подвешивание; производят крепление частей экипажа; проверяют уровень и плотность электролита аккумуляторных батарей, форсунки песочниц и подачу песка и др.

Текущий ремонт всех видов производится в локомотивных депо:

· ТР-1 – в основном депо приписки локомотива;

· ТР-2 и ТР-3 — в депо приписки, если имеются соответствующие ремонтные цехи, либо в ремонтных депо, если в депо приписки таких цехов нет.

Локомотив в тот или иной вид текущего ремонта ставят по нормированной наработке на ремонт. Продолжительность простоя в текущем ремонте нормируется управлениями железных дорог.

Текущий ремонт ТР-1 (малый периодический). Этот вид ремонта включает работы, предусмотренные техническим обслуживанием ТО-3, и дополнительно: осмотр зубчатых передач тягового электропривода; проверку зазоров моторно-осевых подшипников; ревизию автотормозного оборудование; проверку зазоров подшипников коленчатого вала дизеля; ревизию и очистку турбокомпрессоров со съемкой с тепловоза; осмотр поршневых колец и цилиндровых втулок дизеля; проверку топливной аппаратуры; настройку регулятора напряжения; проверку действия электрических цепей; проверку производительности компрессоров, работы реле обратного тока, песочниц; тщательный осмотр ходовых частей экипажа, особенно колесных пар; ревизию токоприемников; съемку, очистку и ремонт дугогасительных камер, контакторов и быстродействующего выключателя и др.

Текущий ремонт ТР-2 (большой периодический). Во время производства ТР-2 выполняют работы, предусмотренные ТР-1, и дополнительно: обточку бандажей колесных пар (при необходимости) без выкатки из-под локомотива; ревизию сочленения электровозных тележек с разъединением; ревизию пятниковых опор с подъемом кузова и фрикционных аппаратов автосцепки; ревизию моторно-осевых подшипников зубчатых передач, автотормозного оборудования; разборку и ремонт поршневой группы дизеля, топливных насосов, регулятора частоты вращения коленчатого вала; ревизию букс; ремонт вентиляторов охлаждения тяговых электродвигателей. После окончания ремонта тепловозы подвергаются полным реостатным испытаниям.

Текущий ремонт ТР-3 (подъемочный ремонт). При ТР-3 производят все работы в объеме ТР-2 и дополнительно: ревизию подшипников тяговых двигателей и вспомогательных машин, пропитку их обмоток, проточку и продорожку коллекторов; выкатку тележек с разборкой и ремонтом деталей и узлов; обточку бандажей и освидетельствование колесных пар; съем и ремонт аккумуляторных батарей; ремонт с разборкой электрической аппаратуры.

Кроме того, у тепловозов производится разборка дизеля с выемкой коленчатого вала; разборка, осмотр и ремонт вкладышей подшипников коленчатого вала дизеля, водяных и масляных насосов, воздухонагнетателей, секций холодильника, регуляторов частоты вращения, двухмашинных агрегатов.

После ремонта производят полные реостатные испытания тепловозов для регулировки и настройки дизель-генераторов на заданные параметры. Ремонт заканчивают обкаткой локомотива на линии и устранением дефектов, выявленных во время обкатки.

Капитальный ремонт КР-1 (заводской ремонт). Капитальный ремонт предназначен для регламентированного восстановления работоспособности и обеспечения эксплуатационной надежности в пределах нормативной наработки на этот вид ремонта. В процессе капитального ремонта производятся: снятие с локомотива тяговых двигателей, вспомогательных машин, аппаратуры; ремонт изношенных частей; частичная замена их новыми; пропитка обмоток электрических машин; ремонт рам тележек и кузова; полное освидетельствование колесных пар со сменой при необходимости бандажей; разборка и ремонт рессорного подвешивания; смена аккумуляторных батарей; наружная и внутренняя окраска.

Капитальный ремонт КР-2. Назначение капитального ремонта состоит в регламентированном восстановлении ресурса деталей, узлов и оборудования. Техническими условиями на капитальный ремонт предусматриваются полная разборка локомотива, дефектоскопия, восстановление или замена деталей, узлов и агрегатов, сборка, регулировка и реостатные испытания и обкатка. Локомотив приводится в состояние безотказной работы до следующего капитального ремонта.

Начало

3. ХАРАКТЕРИСТИКИ СТОР. ПРОГРАММА И ФРОНТ РЕМОНТИРУЕМЫХ

ЛОКОМОТИВОВ

К основным характеристикам СТОР, определяющим структуру, организацию, технологию и экономику ремонтного производства, следует отнести:

· номенклатуру видов ремонта и технического обслуживания локомотивов;

· ремонтные циклы; глубину восстановления деталей, узлов и агрегатов;

· межремонтный ресурс, определяемый наработкой по пробегу или продолжительности работы.

Эти характеристики определяют кардинальную задачу СТОР – как часто и какие мероприятия необходимо производить, чтобы обеспечить эксплуатационную надежность и высокую эффективность работы локомотивного парка при минимальных издержках технического обслуживания и ремонта.

Номенклатура видов ремонта и технического обслуживания определяется особенностями и степенью сложности устройства локомотива, соотношением долговечности базовых узлов и агрегатов, природой и интенсивностью их изнашивания. Глубина восстановления определяется уровнем межремонтного ресурса и параметров работоспособности. Она характеризует объем ремонтных работ по видам ремонта и определяется Правилами ремонта, имеющими силу отраслевого стандарта.

Повторяемость различных видов ремонта в определенной последовательности называют цикличностью, или периодичностью ремонта.

Ремонтным циклом называют совокупность периодических видов ремонта, выполняемых в определенной последовательности в пределах между двумя смежными капитальными ремонтами.

Необходимость постановки локомотива в тот или иной вид ремонта определяется соответствующим ресурсом или наработкой на ремонт по предельным износам базовых узлов или агрегатов. Постановка в плановый вид ремонта определяется нормами межремонтного пробега. Среднесетевые нормы межремонтных пробегов локомотивов и мотор-вагонного подвижного состава устанавливаются приказом министра.

Для различных железных дорог устанавливаются дифференцированные нормы пробегов или периодов работы между видами ремонта и техническим обслуживанием. Для различных локомотивных депо нормы определяются отделениями дорог в пределах дорожных дифференцированных норм, установленных МПС. Дифференцированные нормы устанавливаются зависимости от конструкции и состояния локомотивного парка, условий его эксплуатации, технической оснащенности и совершенства технологии ремонтного производства. На рис. 3 показана схема ремонтных циклов локомотива (для электровоза = I).

Рис. 3.

Начальниками депо предоставлено право постановки локомотивов на текущий ремонт и на техническое обслуживание ТО-3 с отклонением от установленных норм не более чем на 10%. Этим достигается более равномерная загрузка ремонтных цехов и отделений депо.

Для планирования производства ремонта рассчитывают программу ремонта, которая представляет собой количество ремонтируемых локомотивов, включая ТО-3, в течение плановых периодов – года, квартала, месяца. Расчет программы ремонта производят раздельно по сериям локомотива и по их роду службы – пассажирских, грузовых, маневровых, вывозных и передаточных.

Расчет программы ремонта поездных локомотивов производят по формулам:

;

;

.

.

Фронтом ремонта называется количество локомотивов, одновременно находящихся в данном виде ремонта:

,

,

где Ni – годовая программа данного вида ремонта или ТО;

ti – продолжительность нахождения локомотива в данном виде ремонта;

D – расчетное количество рабочих дней (ТО-3, КР - 365, ТР – 254 при 8,12 рабочем дне).

Начало

4. МЕТОДЫ И ФОРМЫ ОРГАНИЗАЦИИ ПРОВЕДЕНИЯ ТО И ТР ЛОКОМОТИВОВ

Современная организация ремонта локомотивов включает в себя следующие понятия: специализация, кооперирование, концентрация, применение агрегатного метода ремонта, сетевое планирование и управление, НОТ и средства технической диагностики ремонтного производства.

Специализация ремонтного производства. В структуре ремонтного производства было показано, что специализация предприятий осуществляется по признаку однородности технологических процессов, по видам ремонта и по признаку однотипности ремонтируемых устройств (производства ремонта на предприятии только одной серии локомотивов).

Пример. Локомотивное депо ст. Новосибирск–Гл. специализируется по ремонту маневровых локомотивов и малому ремонту мотор-вагонных секций (ТО-3, ТР-1). Локомотивное депо ст. Инская специализируется по ремонту крупному ремонту мотор-вагонных секций (ТР-2, ТР-3).

Кооперирование представляет собой производственную связь между родственными предприятиями по ремонту деталей и узлов на основе единой программы ремонта локомотивов.

Пример. Виды кооперации:

а) Между двумя депо (ВЧД и ТЧ ремонт АС-3 в вагонном депо); б) Между заводом и депо;

в) Между депо и не локомотивным предприятием.

Специализация и кооперирование неразрывно связаны между собой, специализация вызывает необходимость кооперирования, а кооперация позволяет углубить специализацию.

(+) 1. Повышается производительность труда;

2. Снижается себестоимость продукции;

(-) 1. Наличие транспортных расходов.

Концентрацияремонтного производства подразумевает ремонт локомотивов в крупных хорошо оснащенных локомотивных депо.

Пример. Локомотивное депо ст. Инская ремонтирует МВС с трех дорог.

(+) 1. Возможность обеспечить высокую механизацию (поточная линия);

2. Хорошее использование рабочей силы и оборудования;

3. Снижение себестоимости ремонта и перевозок.

Агрегатный метод ремонта стал одной из наиболее эффективных форм организации ремонтного производства. При агрегатном методе ремонта изношенные детали, узлы или агрегаты локомотива, стоящего в ремонте заменяются ранее отремонтированными, снятыми с предыдущего локомотива. Условием применения этого метода является взаимозаменяемость деталей и узлов, а также наличие оборотного фонда взаимозаменяемых деталей и узлов.

(+) 1. Повышение производительности труда;

2. Снижение простоя в ремонте;

3. Снижение себестоимости ремонта.

(-) 1. Наличие оборотного фонда - исправные узлы.

Целесообразность определяется по специальным формулам, и все это зависит от объема ремонта. Агрегатный метод ремонта экономически целесообразен тогда, когда снижение расходов вследствие снижения простоя в ремонте больше чем повышение средств на комплектование технологического запаса.

Научная организация труда (НОТ) - комплекс организационных, технических и экономических мероприятий по совершенствованию организации производства, методов управления на основе новейших достижений науки и техники.

НОТ направлен на достижение выше указанных положительных свойств. НОТ производится в три этапа:

1) Изучение и анализ существующей организации труда;

2) Составление плана НОТ;

3) Внедрение планов НОТ.

На предприятии имеется совет НОТ состоящий из опытных специалистов, возглавляемый главным инженером.

Пример. Новая форма НОТ это сетевое планирование и управление (СПУ), создано в ТЧ Рыбное МЖД.

В основе СПУ лежит сетевой график, наглядно показывающий выполненную работу. СПУ базируется на правилах ремонта локомотива, на типовых графиках технологического процесса и на технически обоснованных нормах времени. Сетевой график (СГ) состоит из события - «О» и время работы – «®». Событие это момент завершения какой-то определенной работы. Сетевой график ведет диспетчер по ремонту.

Пример. Сетевой график на примере ремонта тягового двигателя.

Разобьем тяговый двигатель на три основных узла: якорь, остов и подшипниковые щиты. Сетевой график наносится на часовую сетку или над каждой стрелкой пишется длительность операции (рис. 4).

Рис. 4.

События:

| 0. Поступление ТД в электромашинный цех; | 4. Испытание остова на испытательной станции; | 8. Обварка подшипнико- вых щитов; |

| 1. Разбор ТД; | 5. Ремонт коллектора; | 9. Обточка подшипник- вых щитов; |

| 2. Ремонт остова; | 6. Сушка и пропитка якоря; | 10. Сборка ТД; |

| 3. Сушка и пропитка остова; | 7. Испытание якоря; | 11. Испытание ТД на ис- пытательной станции. |

Различают два вида работы: действительная работа, т.е. работа, которая требует затрат ресурсов и времени; фиктивная работа (ожидание) – не требует затрат ресурсов и времени (показывают штриховой стрелкой).

На каждом сетевом графике есть критический путь – самый продолжительный путь. Он лимитирует простой агрегата в ремонте (показывают жирной линией).

Оптимизация СГ - изыскание варианта наименьшей длины критического пути, т.е. выявить те работы, которые можно делать параллельно. Иногда делают световое табло для наглядности всем работникам предприятия.

Средства технической диагностики. СТД в последнее время все шире применяются и предназначены для определения надежности локомотивного парка.

Решаются следующие задачи:

1) Определение явных отказов или повреждений;

2) Прогнозирование надежности ПС на период между ремонтами.

Средства технической диагностики различают:

1) Внешние и встроенные;

2) Универсальные и специализированные;

3) Стационарные и передвижные.

Пример. В бывшем СССР пионером в области СТД стало депо “Москва пассажирская – Курская”, ПУМА-Э (проверочная универсальная машина автомат электровозная) для пассажирских электровозов серии ЧС-2. Установленный на стойло электровоз подключался (t = 40-45 мин) специальными выводами к ПУМА-Э.

Автомат предназначен для диагностирования электрической аппаратуры локомотива при малом периодическом ремонте ТР-1 и имеет четыре программы:

· Автоматический технический контроль – проверка всех узлов;

· Измерение изоляции силовых цепей (1,5 МОм);

· Проверка пусковых резисторов по позициям;

· Проверка “развертки” главного переключателя.

Наблюдения показывают, что большинство повреждений и отказов происходит из-за вмешательства слесарей в нормальную работу аппарата при осмотре или ревизии.

(+) 1. Применение ПУМА-Э позволило сократить число повреждений в эксплуатации в 2-3 раза;

2. Снизилось количество и объем плановых ремонтов (ремонт узлов осуществляется по необходимости).

УПН – бортовое устройство поиска неисправностей в цепях управления. Машинист, переключая каналы, по световому табло видит сигнальные лампы: “норма”, “обрыв” или “КЗ”.

ДЕФЕКТОСКОПИЯ, МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ.

Различают:

Магнитная дефектоскопия (“сухая” – для ровных поверхностей, “мокрая” – для неровных, таких как ось и т.д.).

В проверяемом узле наводят магнитное поле и посыпают железным порошком – сухая или поливают смесью железного порошка, трансформаторного масла и керосина – мокрая. В случае наличия поверхностных трещин на их месте происходит концентрация порошка.

Масляно – меловая дефектоскопия для цветных металлов.

Проверяемая деталь натирается смесью масла и мела, затем притирается и темной камере освещается кварцевой лампой. Набившийся в трещину мел начинает светиться.

Ультразвуковая дефектоскопия для обнаружения внутренних трещин.

В качестве примера приведем УЗД-64М (ультразвуковой дефектоскоп 1964 г. модернизированный). Щуп притирается к детали плотно с маслом. Через щуп проходит УЗВ и от нее на экране импульсы: первый означает начало детали; последний – конец детали; промежуточный – наличие внутренней дефекта (рис. 5).

Рис. 5.: 1 – деталь; 2 – щуп; 3 – УЗД.

Поточные линии. Поточные линии (ПЛ) – комплекс технологического, контрольного и транспортного оборудования. При этом оборудование, предназначенное для конкретных операций, располагается по ходу технологического процесса. Целесообразность применения ПЛ определяется концентрацией и кооперацией ремонтного производства. Несколько ПЛ образуют поточное производство. Виды ПЛ: непрерывная ПЛ, прерывая ПЛ и комбинированная ПЛ.

Параметры поточной линии:

Такт.  - номинальный промежуток времени между выпуском продукции.

- номинальный промежуток времени между выпуском продукции.

Фг – фонд времени ПЛ – сколько ПЛ работает в год; Nг – годовая программа ремонта.

Тенденции при организации ПЛ: 1 – объект ремонта перемещается с одной позиции на другую; 2 – объект остается на месте (стационарные ПЛ), перемещаются специализированные группы ремонтников.

Начало

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5387; Нарушение авторских прав?; Мы поможем в написании вашей работы!