КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 1. Системы управления самолетом

|

|

|

|

Стали аустенитного класса

В качестве коррозиоииостойких аустенитных сталей наибольшее распространение имеют хромоникелевые стали типа 18-9 с добавками титана, ниобия, молибдена. Развитие энергетической техники и непрерывное повышение рабочих параметров машин потребовало создания большого количества аустенитных жаропрочных сталей с разнообразным и сложным химическим составом [3], используемых для работы при высоких температурах.

Распространенной нержавеющей и жаропрочной сталью, обладающей хорошей стойкостью в коррозионноактивных средах, является сталь Х18Н9Т. Представления об уровне механических свойств этой стали при нормальных температурах дают следующие показатели, полученные при испытании поковок типа дисков после аустенизации и отпуска (на тангенциальных образцах): = 30 34 кГ/мм2, 𝜎в = 53 60 кГ/мм2, δ = 47 50%, = 65 70%, ан = 16 20 кГм/см2. Поковки из стали такого же типа,но без титана (сталь Х18Н9) имеют, как правило, более низкий предел текучести = 24 28 кГ1мм2 при значениях δ и около 50—60%.

Коррозионная стойкость стали во многом зависит от состава и состояния структуры, определяемой режимом термической обработки. Чем меньше содержание углерода в стали, тем выше ее коррозионная стойкость. Эффективное действие оказывает и содержание титана в стали, стойкость которой в отношении межкристаллитной коррозии зависит от количественного соотношения между титаном и углеродом. Именно поэтому минимально допустимое содержание титана связывается в технических условиях с содержанием углерода. Указанное в табл. 1 соотношение углерода и титана не соответствует ГОСТу 5632—51, так как опыт производства ответственных поковок из стали Х18Н9Т показал, что регламентированное ГОСТом минимальное содержание титана, равное (С% - 0,03) 5, недостаточно для эффективной коррозионной стойкости крупных поковок (например, компрессорных дисков), подвергаемых термической обработке в виде аустенизации и последующего отпуска. Коломбье и Гохман рекомендуют доводить отношение Ti к С даже до 6 [4].

Однако в ряде химически активных сред сталь Х18Н9Т не обеспечивает необходимой коррозионной стойкости. В этих случаях иногда применяется хромоникельмолибденовая сталь типа 16-13-3 с присадкой титана или сталь Х18Н12М2Т, которые обнаруживают меньшую склонность к межкристаллитной коррозии. По механическим свойствам сталь Х18Н12М2Т близка к стали Х18Н9Т.

Сталь Х18Н22В2Т2 относится к группе дисиерсионно- твердеющих сталей и отличается высокими механическими свойствами. После аустенизации и старения механические свойства крупных поковок из этой стали (исходные слитки весом до 11 т) находятся на следующем уровне: 0О 2 = 40-455 кГ/ммг, ав = = 80—-90 кГ/мм2, б = 25-7-35%, ^ = 35 -50%, ан = 10 4- —-15 кГ-м!см2.

Сталь ЭИ405 способна к медленному и длительному старению и применительно к дискам характеризуется следующими показателями механических свойств: = 34 38 кГ/мм2, 𝜎в = 58 60 кГ/мм2, δ= 40 50%, ψ= 45 65%, ан = 10 12 кГм/см2. Эта сталь хорошо сопротивляется коррозии и окалинообразованию при температуре до 750° С, но склонна к охрупчиванию вследствие выделения а-фазы, что ограничивает ее применение в деталях, рассчитанных на длительные сроки службы, при температуре до 600° С [1 ].

Сталь ЭИ395, так же как и сталь ЭИ405, способна к длительному старению и упрочняется при помощи дисперсионного твердения. Механические свойства стали при 20° С отличаются высокими показателями прочности: - до 50 кГ/мм2, в- до 88 кГ/мм2 при δ = 23% и ψ = 37%. Механические свойства при повышенных температурах также высоки, например при 650° предел текучести = 30-32 кГ/мм2. Характерная для этой стали стабильность свойств при длительных выдержках позволяет уверенно использовать ее в деталях, работающих при температуре до 650°С [1]. Однако она весьма нетехнологична в ковке. Производство крупных поковок из этой стали представляет большие трудности.

Более экономичной сталью аустенитного класса является сталь ЭИ572, которая по жаропрочным характеристикам превосходит многие другие стали аналогичной степени легированности. Эта сталь также упрочняется при помощи дисперсионного твердения, достигаемого аустенизацией с последующим старением. Механические свойства ее характеризуются следующими типичными результатами испытаний производственных дисков: = 35 40 кГ/мм2, 𝜎в = 65 75 кГ/мм2, δ и ψ = 20-30%, ан = 5 8 кГм/см2.

При 600°С средние значения предела текучести стали ЭИ572 соответствуют 20—26 кГ/мм2, а при 650°С – 16- 20 кГ/мм2. Относительное удлинение δ, сужение поперечного сечения ψ и особенно ударная вязкость ан резко снижаются при выдержке стали в условиях температур 650—700° С, что обусловлено ее структурной неустойчивостью: сталь склонна к охрупчиванию в результате образования σ-фазы.

Сталь ЭИ572 обладает высокой длительной пластичностью при температуре до 600—650°С и с учетом свойств жаропрочности применяется обычно для деталей, рассчитанных на длительные сроки службы при этих температурах. Для более высоких температур эта сталь непригодна вследствие охрупчивания.

К числу аустенитных сталей с относительно высокой жаропрочностью относится хромоникельвольфрамониобиевая сталь с добавкой бора ЭИ726, разработанная ЦНИИчермет. Эта сталь имеет хорошие пластические свойства при длительном разрыве и высокую стабильность структуры и свойств при длительном нагреве, но сравнительно низкий предел текучести при нормальной и повышенной температурах.

В дисковых поковках крупных размеров, откованных из слитков весом 4 т, уровень предела текучести в тангенциальном направлении при 20°С соответствует 24-28 кГ/мм2, предел прочности 𝜎в = 50 57 кГ/мм2.

Высокожаропрочной сталью, превосходящей по уровню свойств многие аустенитные стали других марок, является хромо- никельвольфрамотитановая сталь ЭИ612, разработанная ЦКТИ. Эта сталь обладает высокими механическими свойствами при 20°С: = 40 55 кГ/мм 2, σв = 75 90 кГ/мм2, δ = 20 28%, ψ= 25 45%, ан = 6 10 кГм/см2. Предел текучести при 600-700°С составляет не менее 40 кГ/мм2.

Достоинствами данной стали являются длительная пластичность, обеспечивающая ее нечувствительность к концентрации напряжений, и отсутствие склонности к межкристаллитной коррозии. Сталь ЭИ612 в условиях длительного срока службы рекомендуется для дисков, работающих при температуре до 650.

Усовершенствованным вариантом стали ЭИ612 является сталь ЭИ612К, которая по химическому составу отличается дополнительным легированием 3-4% кобальта и бора. Механические свойства этой стали характеризуются высокими значениями прочностных показателей при удовлетворительной пластичности: = 50 60 кГ/мм2, 𝜎в = 90 95 кГ/мм2, δ = 25 27%, ψ = 30 35%, ан = 7 9 кГм/см2.

Сталь ЭИ612К имеет высокую пластичность в условиях длительного разрыва при 700°С и выдерживает длительные сроки службы при рабочей температуре до 650 700° С. Однако процесс изготовления крупных поковок из этой стали является сложным.

Система управления самолета - одна из основных и важных бортовых систем, во многом определяющая эксплуатационные и тактические возможности самолета, включая безопасность его полета. Она представляет собой сложный комплекс электронно-вычислительных, электрических, гидравлических и механических устройств, в совокупности обеспечивающих необходимые характеристики устойчивости и управляемости самолета, стабилизацию установленных летчиком режимов полета, программное автоматическое управление самолетом на всех режимах полета от взлета до посадки.

Основной задачей системы управления является осуществление отклонения рулевых поверхностей по командным сигналам летчика, систем автоматического управления и других систем, формирующих отклонение рулей по определенным законам.

В развитии систем управления можно выделить три основных этапа, существенно повлиявших на их структуру и открывших большие возможности в создании высокоманевренных сверхзвуковых и тяжелых самолетов.

I. Создание систем управления с обратимыми и необратимыми гидравлическими приводами (бустерами) с переходом на безбустерное управление при отказе гидропитания.

II. Создание необратимого бустерного управления (НБУ) без перехода на непосредственное ручное управление. НБУ позволило обеспечить летчику приемлемые характеристики устойчивости и управляемости во всем диапазоне режимов полета независимо от действующих аэродинамических шарнирных моментов на рулях, значения которых во много раз превышают физические возможности летчика. Этот этап обеспечил широкое внедрение автоматических систем управления.

III. Развитие и внедрение резервированных электродистанционных систем управления (СДУ), работающих совместно с механической дистанционной системой (МСУ) с возможностью полной замены МСУ на СДУ и введением на этой основе автоматических систем, обеспечивающих многорежимность полета современного самолета, включая полеты на малой высоте (до 30...50 м), полеты в трансзвуковой области и др.

Внедрение СДУ позволило достаточно просто ввести активные системы управления, к которым относятся системы: искусственной устойчивости самолета; снижения маневренных нагрузок на конструкцию самолета; непосредственного управления подъемной и боковой силами; ослабления воздействия турбулентности атмосферы; демпфирования упругих колебаний конструкции; ограничения предельных режимов полета и т.д.

О влиянии активных систем управления на самолет свидетельствует тот факт, что его конфигурация «активные» системы подчеркивает отличие положенных в основу новых методов от прежних, пассивных методов обеспечения необходимых характеристик. Реализация концепции активного управления позволяет обеспечить полеты на неустойчивом самолете, улучшить его маневренные характеристики, а также комфортные условия для экипажа и пассажиров, повысить ресурс планера, существенно снизить массу самолета и т.д. Внедрение активных систем можно отнести к IV этапу развития систем управления самолета.

Деление на рассмотренные этапы развития систем управления достаточно условно. Ниже рассмотрены вопросы построения систем управления рулями, их структурные схемы и основные элементы. Основное внимание уделено общим особенностям управления. Структуры систем управления по тангажу, крену, курсу имеют много общего, поскольку НБУ строятся на одних и тех же принципах и не выделяются отдельно

1.1.ОРГАНЫ УПРАВЛЕНИЯ САМОЛЕТОМ

На современных самолетах для создания управляющих моментов применяют в основном органы управления трех видов - аэродинамические, струйные и в виде управляемой передней стойки шасси (рис. 1.1).

|

| Рис.1.1.Органы управления самолетом: 1 - управляемый стабилизатор с симметричным и асимметричным отклонением правой и левой плоскостей; 2 - элерон и интерцептор; 3 - элерон-закрылок и флапероны; 4 - элевоны или элероны; 5 - поворотная концевая консоль крыла; 6 - управляемая консоль киля; 7 - управляемое носовое горизонтальное оперение; 8 - руль высоты; 9 - руль направления; 10 - закрылок; 11 - предкрылок |

Органы управления, использующие струйные рули или отклонение вектора тяги для создания управляющей силы (момента), требуют значительных энергоресурсов. Струйные органы управления используются на малых или нулевых скоростях полета, а также на очень больших высотах. При пробеге по земле эффективным органом путевого управления является управляемая передняя стойка шасси, с помощью которой обеспечивается управление самолетом на взлетно-посадочной полосе и осуществляется рулежка на аэродроме. При отказе управления передней стойки шасси в качестве аварийного режима возможно использование дифференциального торможения колес основных стоек шасси.

Продольное управление самолетом может осуществляться следующими органами управления (табл. 1.1): управляемым цельноповоротным и дифференциальным стабилизаторами, передним оперением, элевонами, вектором тяги, комбинацией перечисленных органов управления.

Самолёты схемы «утка», у которых органом продольного управления является переднее горизонтальное оперение (ПГО), имеют эффективность продольного управления, близкую к самолетам нормальной схемы.

Элевоны традиционно использовались для продольного и поперечного управления на самолетах "бесхвостой" схемы. Однако эти органы управления, расположенные по задней кромке крыла (в том числе элероны, флапероны), теряют значительную часть эффективности при полете самолета на сверхзвуковых скоростях.

На современных самолетах основной системой управления является НБУ, которая обеспечивает приемлемый уровень усилий при управлении самолетом путем применения специальных устройств их имитации независимо от характера действующего шарнирного аэродинамического момента Мш.аэр на органе управления. Современные самолеты имеют органы управления в основном с конструктивной компенсацией или без компенсации вообще (например, Су-27, F-104, F-4 и др.).

Таблица 1.1

| Тип органа управления | Канал управления | ||||

| по тангажу | по крену | по курсу | подъемной силой | торможением | |

| Управляемое ГО (переднее и заднее) Дифференциальное ГО Концевые рули Элевоны Элероны Флапероны Интерцепторы (спойлеры) Предкрылки Поворотные концевые консоли крыла Закрылки Изменение стреловидности крыла Руль направления Управляемое ВО Поворотный форкиль (гребень) Струйные рули Управление вектором тяги Управление передней стойкой Расщепляющиеся рули Носовые рули Адаптивное крыло Тормозные щитки Реверс тяги Тормоза колес шасси |

|

|

|

|

|

Это создает определенные проблемы по обеспечению безопасности от рулевых форм флаттера. Эти проблемы решаются выбором необходимых характеристик динамической жесткости рулевых приводов, обеспечивая нужный уровень собственной частоты колебаний рулевой поверхности и ее демпфирования.

Углы отклонения элевонов обычно δэв<±25°. Этот диапазон углов распределяется между каналами тангажа и крена. При наличии автоматики к сигналам ручного управления добавляются также сигналы автомата системы устойчивости и управляемости (СУУ) по тангажу и крену.

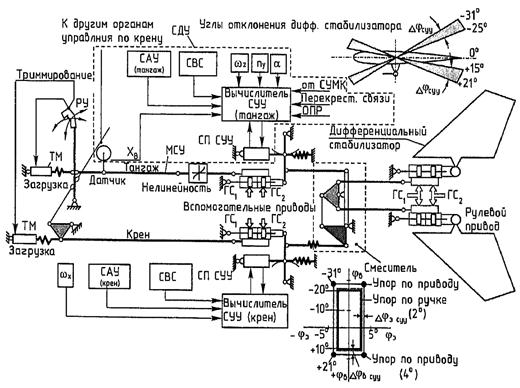

На сверхзвуковых самолетах обычной схемы основным органом продольного управления является управляемый стабилизатор, состоящий из двух консолей, каждая из которых крепится на опоре, обеспечивающей независимый поворот консоли относительно ее оси вращения с помощью отдельного привода (рис.1.2). Такая конструкция позволяет осуществить как синхронное отклонение консолей, если стабилизатор используется в качестве органа продольного управления, так и дифференциальное, если стабилизатор одновременно применяется для управления по крену.

На неманевренных самолетах чаще используется единая (неразрезная) конструкция, которая целиком поворачивается относительно узлов навески, закрепленных внутри фюзеляжа. Весовая отдача стабилизатора такой конструкции лучше, но его использование возможно только для продольного управления.

Для уменьшения потребной тяги приводов стабилизатора положение его оси желательно выбирать внутри диапазона перемещения фокусов стабилизатора. В результате на дозвуковых режимах полета стабилизатор будет перекомпенсирован по Мш.кр. Для самолетов с НБУ такая ситуация вполне допустима. Однако с точки зрения безопасности полета на режимах перекомпенсации стабилизатора необходимо предусмотреть, чтобы запасы по тяге приводов были в 1,25-1,5 раза больше, чем на режимах, на которых стабилизатор скомпенсирован на случай возможных отказов в системе управления (например, одной из гидросистем).

Для управления стабилизаторами требуются очень мощные рулевые приводы (так, для ряда самолетов, развиваемые силы двухкамерных приводов одной консоли стабилизатора составляют; 550 кН для F-14; 453,6 кН для F-111; 314 кН для "Торнадо"). Тяга приводов стабилизаторов самолетов превышает их собственный взлетный вес. Естественно, для установки приводов с такой тягой, на самолете требуется мощная силовая конструкция каркаса, которая бы исключала просадку привода под нагрузкой. При прямой оси проще обеспечить жесткость конструкции силовой передачи.

|

| Рис.1.2. Система продольного и поперечного управления с дифференциальным стабилизатором: САУ - система автоматического управления; СВС - система воздушных сигналов; - угловая скорость самолета относительно оси соответственно х, z; nу - вертикальная перегрузка самолета; α- угол атаки; СУМК - система управления механизации крыла; ОПР - система ограничения предельных режимов полета; ТМ - триммирующий механизм; СУУ - система устойчивости и управляемости; СПСУУ - сервопривод СУУ; ГС, и ГС2 – гидросистемы |

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 429; Нарушение авторских прав?; Мы поможем в написании вашей работы!