КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дегазация

|

|

|

|

Обессоливание гиперфильтрацией (обратный осмос)

р

а) б) в) _

¦____ _¦ ¦ - - ¦ _h ¦ ====¦

¦- - - -¦ ¦___ - -¦___ ¦____ - - ¦

¦ ___ ¦ ¦- _ _- ¦ ¦- __ ___ ¦

+---------- +----------+ +----------+

ч.в. Р-р ч.в. Р-р ч.в. Р-р

а) прямой осмос

б) установившееся равновесие

в) обратный осмос

чистая вода через перегородку поступает до тех пор, пока не

установится равновесие, которое наступает при давлении h,

называемом осмотическим давлением.

для опреснения воды, используя данное явление, нужно заставить

соленую воду фильтроваться в направлении, обратном осмотическому

переносу.

Содержание.

Введение

1. Физические методы дегазации воды

1.1. Пленочный дегазатор.

1.2. Дегазатор струйно-пленочного типа.

1.3. Барботажный дегазатор

1.4. Дегазатор пенного типа

1.5. Вакуумный дегазатор

1.6. Биохимический процесс окисления

2. Химические методы дегазации воды

3. Пуск, наладка и эксплуатация дегазаторов

4. Приложение:

4.1. Термическая дегазация

4.2. Дегазер для удаления углекислоты

4.3. Мембранная дегазация

4.4. Способ дегазации (патент)

4.5. Установка для интенсифицирующего воздействия дегазации воды затворения на процесс структурообразования бетона

Введение

Во многих случаях низкое качество продукции и износ оборудования связаны с наличием газов в воде, используемой в технологическом процессе (например, в теплоэнергетике, в водоснабжении горячей водой и т. Д.).

Чаще всего приходится удалять из воды СО2, О2 и H2S. Эти газы относятся к агрессивным, они обусловливают либо усиливают коррозию металлов. Кроме того, СО2 агрессивен по отношению к бетону и отрицательно влияет на эффективность работы анионитовых фильтров.

При пропускании обрабатываемой воды через Н-катионитовый фильтр вследствие разложения гидрокарбонатов в воде может образоваться большое количество свободного СО2. Между тем даже незначительное содержание его в умягченной воде, которая подается для питания паровых котлов, вызывает коррозию труб и оборудования. Удалять из воды свободный СО2 приходится и при обезжелезивании воды. Довольно часто необходимо удалять из воды растворенный в ней О2.

Указанные свойства этих газов, а также способность H2S придавать воде неприятный запах обусловливают необходимость возможно более полного удаления их из воды.

Комплекс мероприятий, связанных с удалением из воды растворенных в ней газов, называется дегазацией воды. Существуют физические и химические методы дегазации воды.

1. Физические методы дегазации воды

Сущность физических методов дегазации заключается в следующем: вода, содержащая удаляемый газ, приводится в соприкосновение с воздухом, если парциальное давление этого газа в воздухе близко к нулю; создаются условия, при которых растворимость газа в воде становится ничтожно малой.

Первым приемом, т. Е. Аэрированием воды, обычно удаляют свободный СО2 и H2S, поскольку парциальные давления этих газов в атмосферном воздухе близки к нулю.

Ко второму приему прибегают при обескислороживании воды (при кипении воды растворимость всех газов б ней падает до нуля). Для этого либо применяют нагревание воды (в термических деаэраторах), либо понижают давление до значения, при котором вода кипит без дополнительного подогрева. Последний процесс осуществляется в вакуумных дегазаторах.

Для удаления из воды растворенных газов применяется несколько типов дегазаторов: пленочные с различного рода насадками, работающие в условиях противотока дегазируемой воды и воздуха, подаваемого вентилятором; пленочные, работающие без принудительной подачи воздуха; струйно-пленочные (контактные градирни); барботажные; вакуумные.

В водоподготовке для удаления газов (кроме О2) в основном применяют пленочные дегазаторы, а для обескислороживания воды — вакуумные дегазаторы или термические деаэраторы. Барботажные дегазаторы используются лишь в исключительных случаях из-за их сравнительно высокой эксплуатационной стоимости (большой расход электроэнергии на компрессию воздуха).

Для загрузки дегазаторов применяются насадки: кусковая (гравий, кокс, дробленный кварц, андезит), шахматная (кирпич, поставленный на ребро); хордовая (деревянные щиты из досок, укладываемых плашмя с зазорами между ними); керамическая сложной геометрической формы; кольца Рашига.

Качество насадок определяется следующими основными показателями: 1) поверхностью единицы объема (большая поверхность увеличивает скорость десорбции); 2) свободным объемом, характеризующим объем пустого пространства между элементами насадки (с увеличением свободного объема сопротивление насадки уменьшается); 3) массой единицы объема (тяжелые насадки требуют массивного фундамента и повышенной прочности стенок, что приводит к удорожанию всего аппарата); 4) количеством жидкости, задерживаемой насадкой (если насадка не задерживает значительное количество жидкости, возрастает свободный объем и ускоряется обновление контакта между жидкой и газообразной фазами); 5) химической стойкостью к жидкостям и газам, соприкасающимся с насадкой; 6) механической прочностью; 7) сопротивлением воздуху; 8) экономичностью.

1.1. Пленочный дегазатор.

Самым совершенным типом дегазатора считается пленочный, загруженный кольцами Рашига. Он обеспечивает наиболее устойчивый эффект дегазации, долговечен, требует меньшей площади и высоты, а также меньшего расхода воздуха, чем дегазатор с деревянной хордовой насадкой. Строительная стоимость его практически близка к стоимости дегазаторов с деревянной насадкой, а эксплуатационная стоимость ниже, особенно для установок большой производительности. Наиболее целесообразно применять эти дегазаторы на крупных установках и при большом содержании свободного СО2 в воде, поступающей в дегазатор.

Самым совершенным типом дегазатора считается пленочный, загруженный кольцами Рашига. Он обеспечивает наиболее устойчивый эффект дегазации, долговечен, требует меньшей площади и высоты, а также меньшего расхода воздуха, чем дегазатор с деревянной хордовой насадкой. Строительная стоимость его практически близка к стоимости дегазаторов с деревянной насадкой, а эксплуатационная стоимость ниже, особенно для установок большой производительности. Наиболее целесообразно применять эти дегазаторы на крупных установках и при большом содержании свободного СО2 в воде, поступающей в дегазатор.

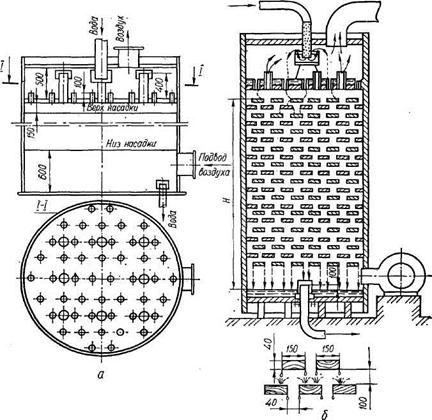

На рис. 1.1, а приведена схема пленочного дегазатора с насадкой из колец Рашига, размещаемой на промежуточной дырчатой перегородке на расстоянии 600 мм от дна. В поддон вентилятором подается воздух. Вода поступает в верхнюю часть дегазатора и равномерно распределяется по сечению плитой, имеющей 48 патрубков для слива воды в насадку и 8 патрубков с колпаками, предотвращающими унос брызг воды, для выхода воздуха. Вода из поддонного пространства отводится через гидравлический затвор, препятствующий засасыванию воздуха водой, прошедшей дегазатор.

Высоту патрубков для слива воды над поверхностью плиты принимают равной 100, а патрубков для выпуска воздуха — 400 мм. Диаметры патрубков зависят от производительности дегазатора.

На рис. 1.1, б приведена схема пленочного дегазатора с деревянной хордовой насадкой. Содержание СО2 в воде после выхода ее из такого дегазатора составляет не более 1—2 мг/л. При удалении этим методом H2S воду следует подкислять до рн = 5 с последующим подщелачиванием ее, что значительно уменьшает расход воздуха.

Пленочные дегазаторы с насадкой из колец Рашига применяют при любой производительности установки для глубокой очистки воды от СО2 и H2S, а также для частичного удаления СО2 из воды при обезжелезивании. Если производительность установки не превышает 150м3/ч, используют такие же дегазаторы с деревянной хордовой насадкой.

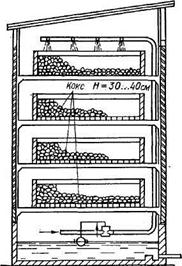

1.2. Дегазатор струйно-пленочного типа

Схемы дегазаторов струйно-пленочного типа (контактные градирни) без принудительной подачи, воздуха приведены на рис. 1.2. В качестве насадки в этих дегазаторах применяются куски гравия, кокса, шлака крупностью 30— 50 мм. Высота одного слоя принимается 300—400 мм; при большей расчетной высоте предусматривается 2, 3 и больше слоев с промежутками между ними 600 мм. Вода по поверхности насадки распределяется системой дырчатых труб.

Применяются струйно-пленочные дегазаторы для частичного удаления из воды СО2 в установках производительностью до 50 м3/ч.

Применяются струйно-пленочные дегазаторы для частичного удаления из воды СО2 в установках производительностью до 50 м3/ч.

Остаточное содержание СО2 после вентиляторной градирни при температуре 5—8 °С можно принимать 3—5, после контактной градирни — 5—8 мг/л.

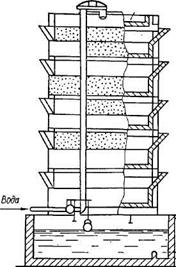

1.3. Барботажные дегазаторы

В зависимости от требуемой степени дегазации воды применяются барботажные дегазаторы одно- и двухсекционные с последовательным пропусканием воды. Они используются для глубокого удаления СО2 в установках производительностью не более 20 м3/ч.

В зависимости от требуемой степени дегазации воды применяются барботажные дегазаторы одно- и двухсекционные с последовательным пропусканием воды. Они используются для глубокого удаления СО2 в установках производительностью не более 20 м3/ч.

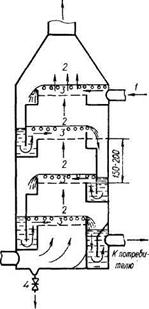

На рис. 1.3 приведена схема двухсекционного барботажного дегазатора. Обрабатываемая вода подводится в верхнюю часть верхней секции, заполняет ее до бокового перелива / и сливается в нижнюю секцию, заполняя ее также до бокового перелива. Сжатый воздух по трубе 2 подводится одновременно в верхнюю и нижнюю секции под дырчатые днища 3. Отводится воздух по трубе 4.

При дегазации воды барботированием воздуха через слой воды создается большая поверхность соприкосновения жидкой и газообразной фаз, в результате чего ускоряется выделение газа. Воздух подается компрессорами обычно через дырчатые трубы или пористые плиты.

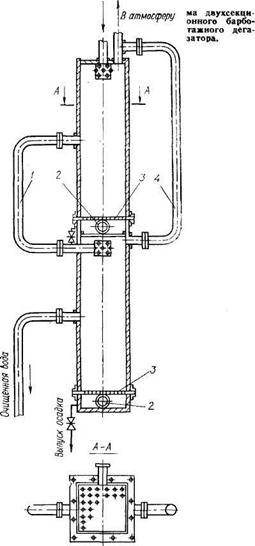

1.4. Дегазатор пенного типа

Разновидностью барботажных дегазаторов являются дегазаторы пенного типа (рис. 1.4). Основным конструктивным элементом этих аппаратов служит перфорированная пластина (решетка). Вода тонким слоем протекает вдоль решетки и под действием поперечного тока воздуха, подаваемого через ее отверстия, вспенивается. В пенном слое газы из воды десорбируются интенсивно.

Разновидностью барботажных дегазаторов являются дегазаторы пенного типа (рис. 1.4). Основным конструктивным элементом этих аппаратов служит перфорированная пластина (решетка). Вода тонким слоем протекает вдоль решетки и под действием поперечного тока воздуха, подаваемого через ее отверстия, вспенивается. В пенном слое газы из воды десорбируются интенсивно.

Для удаления СО2 в установках производительностью до 100 м3/ч дегазаторы пенного типа наиболее экономичны. При использовании аппаратов этого типа степень десорбции целесообразно ограничить 96—97 % с тем, чтобы количество полок не превышало четырех-пяти. При этом подавать воздух можно центробежными вентиляторами среднего давления.

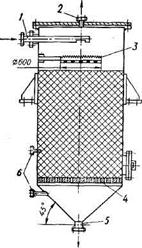

1.5. Вакуумный дегазатор

Вакуумные дегазаоры выполняют из стали круглыми (в плане), с конусным днищем (рис. 1.5). Над днищем располагается дырчатый лист (с отверстиями диаметром 15—20 мм) или решетка, которые являются опорой для колец Рашига. Вода внутрь дегазатора подается устройством, обеспечивающим тонкое распыление и равномерное распределение ее по поверхности насадки.

Вакуумные дегазаоры выполняют из стали круглыми (в плане), с конусным днищем (рис. 1.5). Над днищем располагается дырчатый лист (с отверстиями диаметром 15—20 мм) или решетка, которые являются опорой для колец Рашига. Вода внутрь дегазатора подается устройством, обеспечивающим тонкое распыление и равномерное распределение ее по поверхности насадки.

Для наблюдения за уровнем воды в дегазаторе устанавливают водомерное стекло. Парогазовая смесь отводится из дегазатора вакуумным устройством (вакуум-насосы, паро- и водоструйные эжекторы).

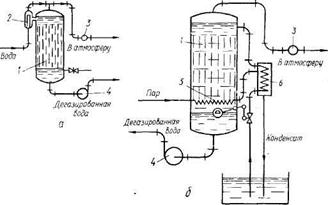

На рис. 1.6, а приведена схема установки для дегазации в вакууме без подогрева. Дегазируемая вода подается через воздухоотделитель 2 в котел /, имеющий внутри приспособление для разбрызгивания. Разрежение создается отсасыванием дегазированной воды насосом 4. Выделяющиеся газы и воздух удаляются специальным вакуум-насосом 3. В таких установках содержание О2 может быть снижено до 0,1—0,2 мг/л.

Наиболее полная дегазация достигается разбрызгиванием в вакууме с одновременным подогревом воды (см. Рис. 1.6, б). Вода в котле 1 нагревается паром, проходящим через змеевик 5, расположенный в нижней части котла. Пар из змеевика попадает в теплообменник 6 и нагревает воду. Вакуум создается, как и в предыдущем случае, отсасыванием дегазированной воды насосом 4. Выделяющийся воздух и газы удаляются вакуум-насосом 3.

Наиболее полная дегазация достигается разбрызгиванием в вакууме с одновременным подогревом воды (см. Рис. 1.6, б). Вода в котле 1 нагревается паром, проходящим через змеевик 5, расположенный в нижней части котла. Пар из змеевика попадает в теплообменник 6 и нагревает воду. Вакуум создается, как и в предыдущем случае, отсасыванием дегазированной воды насосом 4. Выделяющийся воздух и газы удаляются вакуум-насосом 3.

Вакуумные дегазаторы с насадкой из колец Рашига применяются для глубокого (до остаточной концентрации 0,01 — 0,05 мг/л) или частичного (0,3—0,5 мг/л) обескислороживания воды, а также для совместного удаления СО2 и О2.

Тип дегазатора выбирают в зависимости от производительности установки, необходимой полноты дегазации, начальной концентрации удаляемого газа и др.

При проектировании дегазаторов следует определить: площадь поперечного сечения дегазатора; необходимый расход воздуха и необходимую поверхность насадки для достижения требуемой степени дегазации.

Площадь поперечного сечения дегазаторов вычисляется по допустимой плотности орошения насадки, т. Е. По расходу воды, приходящемуся на 1 м2 площади поперечного сечения дегазатора.

По данным А. А. Кастальского, допустимая плотность орошения насадок и удельный расход воздуха соответственно составляют: при глубоком удалении из воды СО2 (до 2—3 мг/л) на дегазаторах, загруженных кольцами Рашига (25 X 25 X 3 мм), — 60 м3/(м2 • ч) и 15 м3/м3, на дегазаторах с деревянной насадкой — 40 м3/(м2 • ч) и 20 м3/м3; при глубоком удалении из воды H2S на дегазаторах, загруженных кольцами Рашига, —40 м3/(м2 • ч) и 20 м3/м3; при удалении из воды О2 на вакуумных дегазаторах плотность орошения насадки равна 50 м3/(м2 • ч).

Практически полное обескислороживание воды может быть достигнуто методом, предложенным П. А. Акользиным. Сущность его заключается в том, что эжектор, подающий воду, из которой необходимо удалить кислород, подсасывает предварительно обескислороженный воздух. Под влиянием разности концентраций растворенный в воде кислород переходит из жидкой фазы в газообразную. Газ отделяется от воды в специальном десорбере и затем — в сепараторе. Обескислороживание воздуха происходит в герметичном реакторе, загруженном древесным углем и омываемом топочными газами с температурой 500— 800 °С. Необходимость котельной для получения топочных газов с высокой температурой ограничивает применение этого метода. Кроме того, в дегазаторе не удается одновременно с обескислороживанием воды обеспечить необходимую степень удаления из нее СО2.

Сероводород из воды можно удалить биохимическим методом, основанным на биохимическом окислении соединений сероводорода тионовыми бактериями вида Thiobacillus thioparus.

1.6. Биохимичекий процесс окисления

Биохимический процесс окисления серосодержащих соединений тионовыми бакериями схематически можно представить так:

|

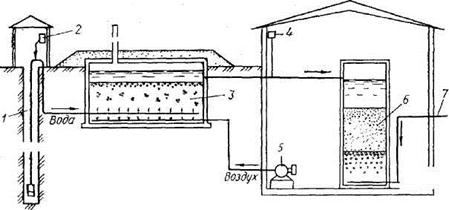

Схема установки для очистки воды от H2S в реакторе биохимического окисления представлена на рис. 1.7.

Схема установки для очистки воды от H2S в реакторе биохимического окисления представлена на рис. 1.7.

Из артезианской скважины / вода через систему дырчатых труб подается в реактор биохимического окисления 3, представляющий собой резервуар, загруженный щебнем или гравием крупностью 5—30 мм на высоту 1 м. Слой воды над загрузкой должен составлять не менее 1 м. Воздуходувкой 5 через дырчатые трубы в реактор подается 2—5 м3 воздуха на 1 м3 воды (при содержании H2S в воде до 20 мг/л). После пребывания воды в реакторе в течение 0,5—1 ч содержание H2S в ней составляет 0,1 —0,3 мг/л.

При необходимости перед реактором в исходную воду дозатором 2 вводятся биогенные элементы (до 3 мг/л азота и фосфора, например, в виде нитрофоски). Перед фильтрами 6 (при необходимости) вводится коагулянт — 25—35 мг/л Al2 (SO4)3. После фильтров вода обрабатывается поступающим из хлоратора 7 хлором дозой 2—3 мг/л. Наиболее эффективно процесс биохимического окисления H2S протекает при рн = 6...9.

2. Химические методы дегазации воды

Химические методы основаны на определенных реакциях, в результате' которых растворенные газы связываются химически.

СО2 удаляют из воды связыванием его известью в малорастворимый сасо3

Са (ОН)2 + СО2 = сасо3 + Н2О.

+ Н2О.

Осветляют воду в отстойниках или осветлителях со слоем взвешенной контактной среды и фильтрах. Необходимую дозу извести Ди вычисляют по формуле:

Где [С02] — содержание в воде свободного СО2, мг/л; Си —содержание сао в извести, %.

02 из воды удаляют фильтрованием ее через легко окисляющиеся вещества, например через стальные стружки, обработкой сульфитом натрия или оксидом серы (IV).

При использовании стальных стружек их обезжиривают и загружают в специальный фильтр. Содержание марганца в них не должно превышать 0,3 мас.%.

В процессе фильтрования железо, окисляясь, связывает кислород:

4Fe + 3О2 = 2Fe2O3.

Оксид железа (III) и гидроксид железа (III), образовавшиеся в результате коррозии стружек, удаляются обратной промывкой. Продолжительность контакта воды со стружками зависит от температуры и уменьшается от 25 до 3 мин при повышении температуры от 20 до 80 °С.

Чаще всего применяют обработку воды сульфитом натрия

2Na2SO3 + О2 = 2Na2SO4

Или оксидом серы (IV)

SO2 + Н2О = H2SO3.

Образующаяся сернистая кислота окисляется кислородом, содержащимся в воде, до серной кислоты;

2H.SO3 + О2 =2Н2SO4

В качестве катализаторов применяют 0,01 %-е растворы солей меди (II) или кобальта (II). Для удаления 1 мг кислорода расходуется 4 мг SO2 или 7,9 мг Na2SO3.

Необходимую дозу Др сульфита натрия или оксида серы (IV) рассчитывают по формуле:

Где [О2] — концентрация растворенного кислорода в воде, мг/л; [ —теоретический расход реагента на связывание 1 мг растворенного кислорода, мг.

—теоретический расход реагента на связывание 1 мг растворенного кислорода, мг.

Для удаления О2 воду обрабатывают гидразином N2H4, являющимся сильным обескислороживающим реагентом:

О2+N2H4 N2+2H2O

N2+2H2O

Эта реакция протекает значительно быстрее, чем окисление сульфита натрия. Катализаторами в данном случае являются металлическая медь, стекло и активированный уголь. Реакция обескислороживания воды гидразином каталитически ускоряется материалом стенок котла.

Теоретически на связывание 1 мг О2 расходуется I мг гидразина, однако обычно его дозируют с избытком 50 %.

Гидразин применяют для обработки воды, идущей на питание прямоточных котлов, поскольку он не увеличивает количества сухого остатка питательной воды и не образует вредных летучих продуктов разложения. Недостаток метода обескислороживания воды гидразином — высокая стоимость.

Процесс связывания О2 восстановителями идет быстрее при температуре 95— 100 °С и заканчивается за 1—2 мин даже при минимальном против стехиометрического избытке (5 %) восстановителя.

Удаление растворенного кислорода без подогрева воды может быть достигнуто фильтрованием ее через электронообменные (ЭО) и электроноионообменные смолы (продукты конденсации пирогаллола, гидрохинона или пирокатехина с фенолом и формальдегидом).

Восстановительная способность отечественных электронообменных смол следующая: ЭО-6 — 450; ЭО-7 — 600—800; ЭО-11 —5000 г-экв/м3.

Высота слоя смолы ЭО в фильтре для обескислороживания воды принимается равной 2 м, скорость фильтрования — 20 м/ч. Регенерируют загрузку фильтров — 1—2%-м раствором сульфита или гидросульфита натрия.

Электроноионообменные смолы представляют собой катиониты или аниониты с введенными в них железом или медью. Выпускаемая промышленностью электроноионообменная смола ЭИ-12 имеет обменную способность по кальцию 500 г-экв/м3 и поглотительную способность по кислороду — 45 кг О2/м3. Регенерируют смолу ЭИ-12 так же, как и смолы ЭО.

Эффективное обескислороживание воды может быть достигнуто в электролизерах с растворимыми железными или алюминиевыми электродами. Обескислороживание происходит за счет катодной и анодной деполяризации, а также химического окисления железа или алюминия растворенным в воде кислородом.

Для удаления из воды H2S химическими методами его окисляют кислородом воздуха, газообразным С12 или С1О2, раствором кмпо4, О3, кроме того, можно использовать взаимодействие H2S с Fe (OH)3.

Для более полного удаления сероводорода кислородом воздуха при аэрировании воду подкисляют серной или соляной кислотой до рн = 5,5

О2+H2S = 2S + 2Н2О.

+ 2Н2О.

Дозу кислоты Дк для снижения рн определяют по формуле:

Где Щ — щелочность исходной воды, мг-экв/л; е —эквивалентная масса кислоты; С — концентрация H2SO4 или НС1 в техническом продукте, %.

Очищенную воду необходимо стабилизировать подщелачиванием для устранения коррозионных свойств.

H2S окисляют хлором до свободной S или до H2SO4 (в зависимости от дозы хлора). Малые дозы С12 (2,1 мг на 1 мг H2S) окисляют сероводород до коллоидной серы:

С12 + H2S = 2НС1 + S

Которую затем необходимо удалять. В этом заключается недостаток метода. Большие дозы С12 (8,4 мг/мг) окисляют до серной кислоты:

H2S + 4С12 + 4Н2О = H2SO4 + 8HC1.

Реакция протекает довольно медленно и имеет практическое значение лишь при окислении небольших количеств H2S. Применяется для удаления остаточного H2S, например, после аэрирования.

Сероводород окисляется оксидом хлора (IV). Оптимальными условиями окисления сульфидов до сульфатов, по данным А. Н. Белевцева, являются: доза СЮ2 3,5 мг на 1 мг S2—, рн = 10... 11; продолжительность контакта — 10 мин.

Для окисления сульфидных соединений применяется также перманганат калия:

3H2S + 4кмnо4  2K2SO4 + S

2K2SO4 + S + змnо + мпо2

+ змnо + мпо2 +ЗН2О.

+ЗН2О.

С.Н.Линевичем предложен метод удаления H2S из воды озонированием. При расходе 0,5 мг О3 на 1 мг удаляемого H2S образуется коллоидная сера:

3H2S + О3 = 3S + ЗН2О,

+ ЗН2О,

При расходе 1,87 мг О3 на 1 мг H2S образуются сульфаты:

3H2S + 4О3 = 3H2SO4.

Для воды, содержащей 15—20 мг/л H2S, продолжительность озонирования составляет 20 мин, расчетный расход О3— 30 мг/л.

В 1946 г. Д. П. Козырев предложил метод удаления сероводорода гидроксидом железа (III) с последующей регенерацией образующегося сульфида железа (II):

3H2S + 2Fe (ОН)3 = Fe2S3 +6H2O (в щелочной среде);

3H2S + 2Fe (ОН)3 = 2fes + S + 6H2O (в нейтральной среде).

Практика показала, что свободный H2S удаляется этим методом довольно полно: вода теряет запах сероводорода и коррозионные свойства. Обработанная вода после 2—3 ч отстаивания считается пригодной для технических нужд. Хозяйственно-питьевую воду после предварительной обработки известью (около 60 мг/л в пересчете на сао) необходимо отфильтровать от взвешенных веществ.

Принцип этого метода не новый. Оригинально в нем лишь получение Fe (OH)3 электролитическим растворением металлического железа или чугуна и регенерация fes, которая происходит при наличии кислорода и воды по уравнениям:

2Fe2S3 + 3О2 + 6Н2О = 4Fe (OH)3 + 6S;

4fes + 3О2 + 6Н2О = 4Fe (OH)3 + 4S.

Естественная регенерация протекает медленно. Для ускорения процесса прибегают к искусственной регенерации, которая достигается аэрированием или обработкой веществами, быстро переводящими серосодержащие соединения в гидроксиды (серная или соляная кислоты).

3. Пуск, наладка и эксплуатация дегазаторов

При пуско-наладочных работах производится пробное испытание дегазаторов. В этот период выявляются технологические параметры работы дегазаторов в целом и отдельных его элементов. Проверяют высоту слоя загрузки и соответствие ее принятым в проекте размерам. Во избежание боя кольца Рашига загружают на решетку в залитый водой дегазатор ровным слоем, чтобы его сопротивление движению воды и воздуха было одинаковым по сечению. После загрузки дегазатора воду из него выпускают и производят опробование вентилятора. Тягомером или анемометром определяют его производительность, создаваемый напор и потребляемую мощность при подаче в дегазатор воздуха без воды в нем и при расчетном ее расходе. Наблюдают за выводом наружу газов через каплеуловитель.

После выполнения вышеприведенных операций определяют эффективность работы дегазатора, т. Е. Глубину удаления газов при гидравлических нагрузках 60, 80, 100 и 120 % от проектной при максимальном расходе воздуха. Устанавливают максимально допустимую нагрузку и сопротивление аппарата. Если наблюдается сильный выброс из дегазатора вместе с воздухом воды или отсутствуют каплеуловители, закрытием заслонки на всасывании или нагнетании у вентилятора уменьшают подачу воздуха.

Пуск вакуумных дегазаторов начинают с заполнения их водой. Затем подогревают и кипятят воду сначала при атмосферном, а потом при расчетном давлении в дегазаторе до полного удаления из нее О2. Во время пуска дегазаторов контролируют содержание в дегазированной воде кислорода, солей жесткости, взвешенных веществ, соединений железа и других загрязнений.

Включать в работу дегазаторы, не оснащенные гидрозатворами, переливами, регуляторами давления и уровня или содержащие последние в неисправном состоянии, запрещается.

Эксплуатация дегазаторов должна предусматривать оперативную связь между дежурными по дегазаторам, водоподготовительным установкам и машинистами насосов. Перегрузка дегазаторов в период эксплуатации не должна превышать 120%. Во избежание подсоса воздуха при кратковременных остановках в дегазаторе необходимо поддерживать избыточное давление. Для предотвращения коррозии дегазаторы следует включать в работу сразу после ремонта.

4. Приложение

4.1. Термическая дегазация

Растворимость газов в воде в значительной степени зависит от температуры и давления. С ростом температуры она снижается - при 100°С вода практически свободна от кислорода и углекислоты. Путем нагревания до точки кипения вода термически дегазируется. Нагревание воды наиболее целесообразно обеспечивается паром. Этот способ применяется практически лишь тогда, когда вода и без того нагревается свыше 100 С (дегазация питательной воды для паровых котлов). Эффективность дегазации зависит от многих технических деталей. Соответствующие затраты пропорциональны требуемому эффекту дегазации, который в свою очередь определяется ступенью давления парового котла или инструкциями по питательной воде для котлов.

Термическая дегазация питательной воды целесообразна только в паровых котлах, работающих непрерывно. В случае дискретной их работы (например, скоростные парогенераторы) дегазатор должен нагреваться или с помощью "чужого" пара, или электричеством. При этом следует иметь в виду, что запас питательной котловой воды при временной остановке производства остывает и снова забирает из воздуха кислород и углекислоту. Для того, чтобы уменьшить вред от остаточного содержания кислорода и углекислоты, не полностью удаленных при термической дегазации, рекомендуется дополнительно проводить кондиционирование очищенной от газов питательной воды при помощи специальных реагентов (для связывания кислорода, подщелачивания и образования пленки).

Благодаря применению современных материалов для кондиционирования воды, можно вообще отказаться от термической дегазации питательной воды. Эта экономически эффективная альтернатива целесообразна прежде всего для котлов с малой и средней производительностью, при прерывистой работе

4.2. Дегазер для удаления углекислоты

Углекислота удаляется из воды в дегазерах, как правило, почти полностью. С помощью тонкого распыления и декомпрессии воды происходит удаление свободной углекислоты, при этом освобождается углекислый газ, который отводится движущимся навстречу потоком воздуха.

Этот физический метод дегазации воды для удаления свободной углекислоты применяется преимущественно после декарбонизации (Н-катионирование) или после катионирования (полного обессоливания). Из воды могут также удаляться другие газообразные среды, например, сероводород. Снижение содержания кислорода в воде, как правило, не удается осуществить этим энергосберегающим методом.

Примеры практического применения метода:

- Нейтрализация питьевой воды

- Удаление сероводорода

- Обогащение кислородом

- Удаление СО2 после слабокислого или очень кислого катионита в процессе декарбонизации или полного обессоливания

- Отгонка легких фракций летучих вредных веществ

Паровых котлов и в условиях ограниченных производственных площадей

4.3. Мембранная дегазация

Компания «Гелиос Стар» наладила проектирование и сборку систем мембранной дегазации, основанной на использовании мембранных контакторов Liqui-Cel. В зависимости от рабочих условий, создаваемых в мембранном контакторе при помощи данной технологии можно как эффективно удалять газы из жидкостей, так и, напротив, насыщать жидкости различными газами и их смесями или насыщать парами жидкости контактирующие газы.

Достоинства мембранной дегазации относительно иных методов заключаются в следующем: отсутствие прямого контакта фаз, низкие расходы энергоносителей, минимальные эксплуатационные затраты и площадь, занимаемая оборудованием, универсальность процесса дегазации (удаляются все растворенные газы), экологическая чистота производства, возможность глубокой дегазации воды (менее 5 мкг/л).

Наиболее перспективные области применения контакторов: деаэрация питательной воды для котлов; производство особо чистой воды для нужд микроэлектроники; процессы дегазации при подготовке воды для подпитки теплосетей. В медицине мембранные контакторы применяются в процессах насыщения крови кислородом.

4.4 Способ дегазации (патент)

Аннотация:

Изобретение может быть использовано для дегазации подпиточной воды тепловых сетей и сетей горячего водоснабжения, питательной воды паровых котлов низкого давления, а также для дегазации других жидкостей. Для дегазации используют кавитационные пузырьки, создаваемые ультразвуковыми колебаниями, мощность которых создает акустический затвор для предотвращения их попадания в дегазированную воду. Дегазатор содержит реактор в виде трубы, верхний конец которой открыт. Патрубок подачи воды установлен таким образом, что его ось симметрии не пересекается с осью симметрии реактора. На стенке трубы соосно с ней установлен диффузор. Ультразвуковой излучатель установлен в трубе соосно с ней. Излучающий торец излучателя направлен в сторону открытого конца трубы. Ультразвуковой излучатель закреплен в трубе устройством фиксации в виде шайбы. Излучающий торец излучателя установлен в части диффузора, расширяющейся в сторону закрытого конца трубы. Технический результат состоит в повышении эффективности дегазации.

4.5. Установка для интенсифицирующего воздействия дегазации воды затворения на процесс структурообразования бетона

Вода затворения является активным компонентом бетонных смесей. Скорость реакции гидратации вяжущего зависит от физико-химического состава воды. Существует ряд методов воздействия на воду затворения, которые повышают ее активность в процессе гидратации. К ним относятся конизация, магнитная обработка, тепловая дегазация, ультразвуковая обработка, вакуумная деаэрация. Но современные способы энергоемки и недостаточно производительны.

По нашим представлениям наиболее простым и менее энергоемким процессом дегазации воды является обработка ее в достаточно сильном центробежном поле.

При центробежной дегазации воды пузырьки газа устремляются от периферийных участков по направлению к оси вращения. Газовые пузырьки выходят из слоя воды и покидают ротор центрифуги. Тяжелые фракции, содержащиеся в воде, собираются по периферии вращающегося цилиндра. Причем на границе раздела «вода - воздух» при выходе газовых пузырьков из воды происходит «вскипание» воды.

Газовые пузырьки в результате действия центробежных сил скапливаются в слое воды, граничащем с воздушной средой. Этот слой воды полностью не дегазируется и поэтому решено было использовать для затворения бетонной смеси среднюю фракцию воды. Положительное влияние средней фракции обработанной воды заключается в том, что она полностью дегазирована и очищена от примесей. Это способствует ускоренному протеканию реакции гидратации вяжущего. Центрифугирование приводит к снижению количества О2 и СО2 что делает более стабильными физико-химические свойства воды затворения. В связи с изложенным была разработана конструкция дегазационной центрифуги, предусматривающая разделение воды на фракции.

Принцип работы установки заключается в следующем. Посредством включения электродвигателя приводится во вращение ротор установки

|

При этом поворотная гайка устанавливается в такое положение, чтобы были перекрыты отверстия.

Заполнение ротора водой производится через верхний патрубок. Вода, попадая на вращающуюся тарелку, разбрызгивается в радиаль

|

Ном направлении и растекается по стенкам ротора. Когда объем воды превысит 10 литров, толщина вращаемого слоя жидкости достигнет отверстий переполнения и избыточный объем воды удаляется через сливной патрубок. При остановке ротора вода занимает горизонтальное положение, заполняя донную часть ротора. При этом часть воды, составляющая примерно 10% объема, через трубу попадает в патрубок выпуска воды и удаляется из центрифуги. Затем поворотом гайки совмещаются отверстия и производится слив средней фракции воды, которая используется непосредственно для затворения бетонной смеси. Донная фракция воды выпускается из центрифуги посредством совмещения гайкой выпускных отверстий.

Для определения степени дегазации воды проведены исследования плотности каждой фракции. После дегазации содержащаяся в роторе вода была разделена на три фракции:

10% объема – верхняя фракция;

80% объема – средняя фракция;

10% объема – нижняя фракция.

При помощи пикнометра объемом 50 мл производилось определение плоьности всех фракций воды. Одновременно для контроля производилось определение плотности обычной воды из городской водопроводной сети. Результаты измерений представлены в табл. 1.

Таблица 1.

Результаты определения плотности воды

| Обычная вода | Центрифугированная вода | ||||||

| Верхняя фракция | Средняя фракция | Нижняя фракция | |||||

| Масса | Плотность | Масса | Плотность | Масса | Плотность | Масса | Плотность |

| Г | Г/см3 | Г | Г/см3 | Г | Г/см3 | Г | Г/см3 |

| 49,5623 | 0,9912 | 50,6869 | 1,0137 | 52,640 | 1,0528 | 52,911 | 1,0582 |

| 49,3912 | 0,9678 | 50,4031 | 1,0081 | 51,998 | 1,0340 | 52,002 | 1,0401 |

| 49,4573 | 0,9891 | 49,7892 | 0,9958 | 52,874 | 1,0575 | 52,680 | 1,0536 |

| Прирост плотности | - | - | 1,004% | - | 5,93% | - | 6,038% |

Таким образом при центрифугировании воды средняя фракция оказалась менее газонасыщенной (имеет большую плотность) и в отличие от донной фракции не содержит примесей. Поэтому именно этот слой воды следует использовать для затворения сухой бетонной смеси.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 7427; Нарушение авторских прав?; Мы поможем в написании вашей работы!