КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основні принципи раціональної організації виробничого процесу

|

|

|

|

Тема 22/1: Виробничий процес з технічного обслуговування і ремонту автомобілів і організаційні форми його побудови.

Лекція 27

Контрольні питання

1. Різновидність схем випробування герметичності жерстяних банок.

2. Особливості конструкції автомата для контролю герметичності жерстяних банок мод. СІ1-Б.

3. Особливості конструкції автомата для контролю герметичності жерстяних банок СКБ “Продмаш”.

4. Визначення чутливості обладнання.

5. Визначення витрат стисненого повітря під час перевірки банок на герметичність.

Навчальні питання:

1.Основні принципи раціональної організації виробничого процесу.

2.Типова схема організації технічного обслуговування і ремонту автомобілів на ВАТ АТП.

3.Типова схема організації технічного обслуговування і ремонту автомобілів на СТО.

Основними принципами організації виробничого процесу на підприємстві є:

· пропорційність,

· неперервність

· і ритмічність виробництва.

Пропорційність. Організація РОВ ВАТ АТП передбачає відповідність пропускної здатності (продуктивності) за одиницю часу всіх функціональних підрозділів РОВ ВАТ АТП, робочих місць на ТО і ремонті автомобілів, визначених робочою програмою.

Рівень пропорційності РОВ ВАТ АТП можна позначити коефіцієнтом про порційності Кп,

що визначається відхиленням пропускної здатності кожного переділу від запланованого ритму випуску обслужених або відновлених (відремонтованих) автомобілів:

m

КП =Öå(r-r!)2 /m,

і

де:

m — кількість переділів або стадій ТО чи ремонту автомобілів;

r — пропускна здатність переділів;

r! — плановий ритм випуску обслужених або відновлених автомобілів.

Пропорційність — це передумова рівномірної роботи підприємства і забезпечення безперебійного процесу виробництва. Вона передбачає перевантаження одних дільниць і недовикористання потужностей в інших ланках.

Основою додержання принципу пропорційності є правильне проектування і будівництво кожного ВАТ АТП, включення до його складу пропорційних основних і допоміжних виробничих ланок. Однак при сучасних темпах оновлення РОВ, швидкій змінюваності моделей обслуговуваних автомобілів і складній кооперації виробничих ланок завдання підтримування пропорційності РОВ ВАТ АТП стає ще більш актуальним. Це продиктовано ускладненням контрольно-діагностичних робіт і конструкцій автомобілів, використанням високопродуктивного технологічного устаткування, поглибленням поділу праці, що потребує чіткого узгодження продуктивності усіх дільниць РОВ ВАТ АТП.

Неперервність виробництва. Додержання цього принципу передбачає скорочення усіх перерв у використанні трудових і технічних ресурсів, а також у переміщенні предметів праці в процесі виробництва. Неперервність має підтримуватись на всіх рівнях:

· на робочому місці — шляхом скорочення допоміжного часу при виконанні кожної операції (внутрішньоопераційні перерви),

· на рівні дільниці (відділення, зони, цеху) — при передачі деталей або агрегатів із одного місця на інше (міжопераційні перерви),

· і в масштабі ВАТ АТП — при переміщенні автомобілів або їхніх агрегатів із одного цеху (дільниці, зони) в інший (скорочення міжцехового «пролежування»).

Рівень неперервності виробничого процесу РОВ ВАТ АТП можна позначити коефіцієнтом неперервності (Кп), який обчислюють як співвідношення тривалості технологічної частини виробничого циклу і повного циклу:

m

КП =å tm/tn

і

де:

tm,tn— відповідно тривалість технологічної частини циклу і повного виробничого циклу за переділами.

У межах операції неперервність робіт забезпечується застосуванням засобів малої механізації і спеціальної оснастки, пристроїв, сучасного технологічного устаткування.

Одна з форм підвищення рівня неперервності на робочому місці — паралельне виконання робіт, що входять до операції. Під паралельністю розуміють одночасне виконання частин виробничого процесу, тобто створення широкого фронту робіт з ТО і ремонту автомобілів. Чим ширший фронт робіт, тим менша за інших однакових умов тривалість виробничого циклу, вищий рівень неперервності виробництва.

Скорочення міжопераційних перерв пов'язане з вибором найраціональніших методів поєднання й узгодження часткових процесів у часі, тобто з порядком передачі автомобіля або його елемента з однієї операції на іншу. Одним із факторів скорочення міжопераційних перерв при ТО автомобілів є застосування неперервних транспортних засобів (конвеєрів).

Фактор неперервності виробництва — прямоточність, тобто забезпечення найкоротшого шляху проходження автомобілем або його елементом усіх стадій і операцій виробничого процесу.

Прямоточність важлива в організації виробничого процесу на усіх рівнях:

підприємство — цех — дільниця — потокова) лінія.

Відповідно до цієї вимоги взаємне розміщення будівель і споруд на території ВАТ АТП, а також розташування основних цехів (дільниць, зон) має відповідати вимогам виробничого процесу, щоб виключити зустрічні й зворотні рухи.

Допоміжні цехи (дільниці) і складські приміщення розташовують якомога ближче до обслуговуваних або основних виробничих підрозділів. Найбільш комплексно принцип неперервності реалізується при організації прямоточного процесу, що здійснюється за допомогою високомеханізованого й автоматизованого технологічного устаткування на сучасних потокових лініях ТО автомобілів.

Ритмічність виробництва (рівномірність випуску продукції). Для забезпечення повного інтенсивного й екстенсивне використання устаткування, а часто й раціонального використання робочого часу, важливе значення має рівномірність випуску продукції РОВ ВАТ АТП. Вона полягає в тому, що в однакові проміжки часу однаково або поступово зростає кількість обслужених або відремонтованих автомобілів.

Ритмічність виробництва полягає у повторенні окремих виробничих процесів через однакові проміжки часу і в здійсненні на кожному робочому місці за однакові проміжки часу однакового обсягу робіт.

Для оцінювання ритмічності РОВ ВАТ АТП застосовується коефіцієнт ритмічності Кр, який визначають за формулою

m

КР =å П1/П2

і

де

П1— недовиконання плану випуску продукції в абсолютних величинах у різні періоди (дні, години);

П2 — плановий випуск продукції за аналізований період в абсолютних величинах.

2. Типова схема організації технічного обслуговування і ремонту автомобілів на ВАТ АТП

Технологічний процес ТО і ремонту автомобілів — частина виробничого процесу технічної підготовки автомобілів, що є комплексом дій із зміни розміру, форми, стану (внутрішніх властивостей) і взаємного розміщення предметів праці (наприклад, процеси виконання ТО-1, ПР двигуна і т. д.).

Загальний технологічний процес технічної підготовки автомобілів треба розглядати так. Автомобілі, що прибувають, проходять контрольно-пропускний пункт (КПП), їх оглядає черговий механїк-контролер. При цьому він перевіряє комплектність і зовнішній вигляд автомобіля, визначає його технічний стан (передусім, стан механізмів, які забезпечують безпеку руху). Після огляду справні автомобілі направляють у зону ЩО, а потім на зберігання. У разі потреби деякі автомобілі після ЩО надходять у відповідні зони ТО і ПР, а потім на зберігання. Направляє автомобілі в ці зони черговий механік за планом-гра-фіком з ТО, а в зону ПР — за заявкою водія або за висновком чергового механіка. Виявивши в процесі приймання рухомого складу пошкодження аварійного характеру, складають спеціальний акт, який подається головному інженеру і є підставою для пред'явлення матеріального позову винуватцю. У разі передчасного повернення рухомого складу з лінії, з технічних причин черговий механік робить відмітку у відповідній графі дорожнього листка і направляє автомобіль у ремонт.

Виявивши на лінії несправність, водій викликає автомобіль технічної допомоги і черговий механік виписує листок обліку на ремонт автомобіля на лінії, який потім передається механікові автомобіля технічної допомоги. Після усунення несправності листок обліку, заповнений механіком автомобіля технічної допомоги, передається черговому механіку контрольно-пропускного пункту.

Перед виїздом на лінію водієві у диспетчерській видають дорожній листок, який він пред'являє механікові контрольно-пропускного пункту й одержує дозвіл на виїзд. У багатьох ВАТ АТП черговий механік, щоб скоротити час виїзду автомобілів, дозвіл на виїзд у дорожніх листках оформляє заздалегідь, до початку виїзду рухомого складу.

Розглянемо організацію виконання робіт при різних видах ТО.

Порядок виконання робіт із ЩО визначений «Правилами технічної експлуатації рухомого складу автомобільного транспорту». Цей документ передбачає обов'язкове щоденне виконання контрольних робіт із ЩО на контрольно-пропускному пункті механіком при поверненні автомобілів з лінії. Правильна організація цих робіт — перший важливий етап раціональної організації технологічних процесів усіх видів ТО і ремонту.

Порядок огляду визначає технічна служба ВАТ АТП з урахуванням конструктивних особливостей використовуваних на ВАТ АТП автотранспортних засобів і діючих нормативів на їх обслуговування.

При ЩО обов'язково перевіряють стан агрегатів, вузлів і систем, які впливають на безпеку руху.

Особливо старанно діагностують елементи автомобілів-таксомоторів і всіх автомобілів, які працюють на гірських маршрутах.

При найменшій разовій трудомісткості й періодичності виконання ЩО має найбільшу питому трудомісткість (на 10 тис. км пробігу), яка приблизно дорівнює сумі питомих трудомісткостей ТО-1 і ТО-2. Природно, це потребує раціональної організації ЩО на ВАТ АТП. Як основні критерії оцінювання спеціалізації постів і засобів механізації ЩО можна застосовувати ступінь однорідності (характеризує однотипність операцій, прийомів і способів виконання їх), спільність застосовуваного устаткування, значущість робіт для створення безпеки руху автомобілів на лінії.

На підставі критеріїв оцінювання комплексних операцій ЩО можна поділити на чотири групи операцій:

— перша група — контрольно-оглядові операції; ці прості операції виконують візуально (перевірка комплектності автомобіля, його зовнішнього вигляду і т. ін.);

— друга група — контрольно-діагностичні операції для перевірки вузлів які впливають на безпеку руху; їх виконують за допомогою засобів технічної діагностики (діагностування рульового керування, гальмової системи та ін.

— третя — прибирально-мийні операції (прибирання кабіни або салону, миття і сушіння автомобіля);

— четверта група — заправні операції (заправлення автомобіля паливом, маслами, охолодною рідиною).

Таким чином, для виконання комплексу операцій ЩО треба мати пости дільниці, спеціалізовані на виконанні кожної групи операцій ЩО.

На контрольно-пропускному пункті треба виконувати операції тільки першої групи які не потребують застосування діагностичного устаткування. Тут після повернення автомобілів з лінії виконують такі роботи:

· занесення до дорожнього листка часу повернення автомобіля і показань спідометра; перевірка комплектності автомобіля;

· огляд зовнішнього вигляду, виявлення відмов і несправн тей відповідно до карти огляду технічного стану автомобіля (табл. 1);

· оформлення заявок водіїв на усунення несправностей і відмов, виявлених на лінії при огляді автомобілів на контрольно-пропускному пункті;

· перевірка пломб на спідометрах; направлення автомобілів на діагностування за графіком.

Таблиця.1

Виконавці: механік ВТК і водій автомобіля. Тривалість огляду 2—3 хв.

| № опе рації | Назва робіт | Технічні умови і вказівки |

| Перевірити стан спідометра, зовнішній вигляд і комплектність автомобіля | Спідометр має бути опломбований. Автомобіль повинен мати охайний зовнішній вигляд | |

| Оглянути кріплення коліс, стан і комплектність шин | Колеса і фланці півосей повинні бути закріплені та мати повний комплект шпильок і гайок. Не допускається наявність проривів, порізів і сторонніх предметів у протекторі та між здвоєними шинами | |

| Перевірити роботу фар, підфарників, заднього ліхтаря, перемикача світла і склоочисників | Фари, підфарники і задні ліхтарі повинні мати справні лампи і ціле скло. Ручний і ножний перемикачі світла і склоочисники мають діяти справно | |

| Перевірити справність запорів і механізмів дверей, бортів кузова платформи), стан кабіни, скла, номерних знаків, пофарбування автомобіля | Замки, механізм дверей, запори кузова (платформи), кабіни, скла, номерні знаки мають бути у справному стані | |

| Перевірити герметичність системи живлення, мащення й охолодження двигуна, а також відсутність стороннього стукоту в двигуні | Пересвідчитись, що немає течі з системи мащення, охолодження, стороннього стукоту при різних режимах роботи двигуна |

Примітки:

1.Огляд технічного стану автомобіля робить механік. У разі потреби йому допомагає водій автомобіля. Перевірку треба починати з лівого боку кабіни з виконання операції 1. Потім, проходячи навколо автомобіля за годинниковою стрілкою, послідовно оглядають автомобіль, виконуючи операції 2, 3, 4. Огляд автомобіля закінчується після виконання операцій і запаису в Листку обліку ТО і ремонту автомобіля несправностей, виявлених водієм на лінії і механіком під час огляду.

2.За результатами огляду автомобілі направляють у зону зберігання, ремонту, на діагностування або технічне обслуговування.

3.При надходженні на контрольно-пропускний пункт більш як 30 автомобілів за 1 год на допомогу механікові доцільно виділити працівника для запису результатів огляду автомобілів у листок обліку.

Під час випуску автомобілів на лінію на контрольно-пропускному пункті перевіряють:

· наявність і правильність оформлення належної документації (дорожнього листка, технічного талона, відмітки в дорожньому листку про проходження водієм передрейсового медичного огляду);

· цілісність пломби на спідометрі;

· зовнішній вигляд автомобіля та його комплектність;

· справність вузлів агрегатів, які впливають на безпеку руху, якщо ці вузли і механізми ремонтувались у міжзмінний час.

Автомобілі, що повернулися в ВАТ АТП справним при виїзді з підприємства повторно не перевіряють. Після закінчення перевірк механік контрольно-пропускного пункту підписує дорожній листок. У графі «Автомобіль технічно справний, виїзд дозволяється» він записує час виїзду автомобіля за межі ВАТ АТП.

Операції другої групи виконують у спеціалізованих підрозділах експрес діагностики, роль яких на ВАТ АТП мають виконувати дільниці Д-1. Ці дільниці устатковують серійними засобами технічної діагностики.

Дільниці експрес-діагностики вирішують такі завдання:

· виявлення автотранспортних засобів, технічний стан яких не відповідає вимогам безпеки руху;

· регулювання вузлів, які впливають на безпеку руху, та контроль їх після виконання ТО-1, ТО-2 і ПР.

Розробляють основні положення щодо організації на ВАТ АТП експрес-діагностування (Д-1) вузлів, які впливають на безпеку руху, типаж ліній експрес-діагностування автомобілів, типові планування з переліком устаткування, технологічні карти для проведення експрес-діагностування, порядок застосування типової документації, наведений у «Рекомендації щодо організації експрес-діагностування (Д-1) автомобілів на ВАТ АТП різної потужності».

Експрес-діагностування технічного стану вузлів, які впливають на безпеку руху, — це діагностування прискореними методами за обмеженою кількістю параметрів основних механізмів і систем автомобіля, відмови яких можуть спричинити аварійні ситуації, і виконання робіт для їх регулювання. Як самостійну операцію діагностування проводять на станціях діагностування Державтоінспекції. На ВАТ АТП Д-1 розглядається як заключний вид операцій після виконання ТО-1, ТО- 2 і ПР автомобілів. Типове планування двопостової лінії експрес-діагностування наведене на мал. 1.

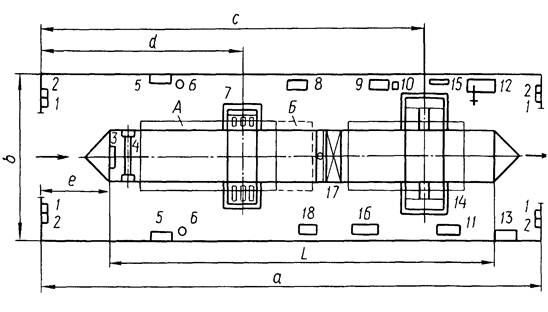

Мал. 1. Схема розміщення основного технологічного устаткування лінії (дільниці експрес-діагностування (два пости):

А —перше положення автопоїзда (автомобіль передніми колесами встановлений на стенд перевірки гальм); Б — друге положення автопоїзда (причіп або підпричіп задніми колесами встановлений на стенд для перевірки гальм); 1 — установка теплової завіси воріт; 2 механізм приводу воріт; 3 — трап для виходу з оглядової канави; 4 — пересувний підйомик 5 — повітророздавальна автоматична колонка; б — підведення стиснутого повітря; 7 — стенд для перевірки гальм; 8 — пульт керування стендом; 9 — стіл для оформлення і зберігання документації; 10 — стіл; 11 — ящик для обтиральних матеріалів; 12 — верстак слюсарний. 13 — умивальник; 14 — стенд для контролю кутів устаткування керованих коліс автомобілів , 15 — пульт керування стендом; 16 — шафа для одягу; 17 — перехідний місток; 18 — шафа приладів і пристроїв

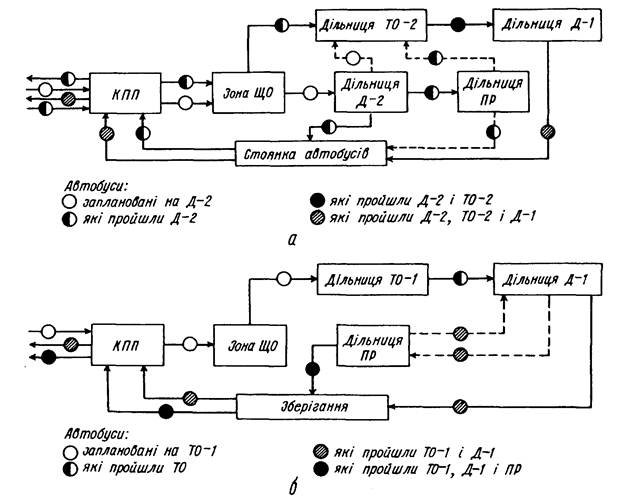

Організацію технологічних процесів ТО-1 і ТО-2 розглянемо на прикладі типової технології ТО з діагностуванням автобусів «Ікарус». Схема типово технологічного процесу ТО-2 з діагностуванням наведена на мал. 2.

Перед ТО-2 автобуси піддають попередньому діагностуванню Д-2. У разі потреби Д-2 можна виконувати і перед ПР. Мета попереднього діагностування — дістати більш потужні й економічні характеристики автомобілів, виявити несправності, визначити способи і місце (ТО-2 чи ПР) усунення їх. Заключне діагностування Д-1 виконують після ТО або вибірково після ремонту. Мета заключного діагностування — визначити стан агрегатів, вузлів і систем, від яких залежить безпека руху, а також якість виконання операцій ТО або ремонту.

На дільницю Д-2 автобуси надходять після діагностування за графіком. Після діагностування справні автобуси повертаються на деякий час в експлуатацію, а через 1—2 дні надходять на ТО-2. При централізованому ТО-2 і в тих випадках, коли на підприємстві підтримується сталий фонд запасних агрегатів і вузлів, справні автобуси доцільно направляти на ТО-2 відразу після Д-2.

Виявлені несправності усувають при Д-2, ТО-2 або на дільниці ПР. Водночас рекомендується виконувати із попереднім діагностуванням регулювальні операції невеликої трудомісткості та робити заміну дрібних деталей (трудомісткість операції менш як 10 люд.-хв).

На дільниці ТО-2 допускається виконувати ремонтні операції з трудомісткістю не більш як 30—40 люд.-хв (у сумі — до 10 % трудомісткості ТО-2).

Автобуси з більш трудомістким ремонтом направляють на дільницю ПР. Потім автобуси надходять на стоянку і в зону ТО-2, якщо поточний ремонт закінчений у той день, на який заплановане обслуговування.

Усі автобуси після ТО-2 піддають Д-1. Якщо в діагностиків немає претензій до якості виконання операцій, то дозволяється експлуатація автобуса.

Мал.2. Схема типових технологічних процесів ТО-2 (а) і ТО -1 (б) із діагностуванням:

---------- основні шляхи руху автобусів; --- можливі шляхи руху.

Комплекс діагностування рекомендується підпорядковувати начальникові

відділу технічного контролю (ВТК). Без штампа «ВТК — заключна діагностика» в Листку обліку ТО і ремонту (або в акті) дорожній листок на наступний день не виписують. А без діагностичної карти заборонено виконувати ТО-2.

На дільницях Д-1 і Д-2 крім планових вибірково діагностують і інші автобуси, які направляють із контрольно-пропускного пункту або дільниці поточногоремонту (потік на Д-1 становить приблизно 5 % програми ТО-1, а на Д-2 — приблизно 10 % автобусів програми ТО-2 для уточнення прихованих несправностей і вибіркової перевірки якості поточного ремонту). Усі автобуси після ТО-2 проходять Д-1.

Схема організації типового технологічного процесу ТО-1 з діагностуванням показана на мал. 2, б. Після роботи на маршруті автобуси оглядає механік на контрольно-пропускному пункті й направляє їх на ЩО. Після ЩО автобуси в разі потреби надходять на ТО-1, а після ТО-1 — на Д-1, де діагностують технічний стан систем, від яких залежить безпека руху. Справні автобуси направляють на стоянку. При виявленні при Д-1 несправностей, які не можна усунути регулюванням, автобус направляють на поточний ремонт. Після виконання такого ремонту в разі потреби повторюють діагностування. З цією метою на великих ВАТ АТП діагностичне устаткування встановлюють на дільниці поточного ремонту. Така організація ТО з діагностуванням дає змогу підвищити пропускну здатність дільниці Д-1 на 30—40 %, оскільки підготовчі операції виконують на дільниці ТО-1. Істотно зменшується ймовірність невиконання змінної програми ТО-1 через несвоєчасне усунення несправностей за результатами діагностування. Спрощується також експлуатаційно-технічна документація (немає потреби складати діагностичну карту Д-1).

Практика роботи ВАТ АТП показала, що перед ТО-1 діагностувати системи, від яких залежить безпека руху, недоцільно. Значні несправності трапляються рідко. Отже, немає потреби витрачати сили і кошти на попередній пошук їх перед ТО-1, а регулювальні роботи загальною трудомісткістю до 5- 10 люд.-хв залежно від потужності ВАТ АТП можна виконати при заключному діагностуванні, використовуючи відповідні устаткування і прилади.

Організація діагностування Д-1 на окремому посту (дільниці) вигідно відрізняється і від ТО-1, суміщеного з діагностуванням (на потоковій лінії). На потоковій лінії ТО-1 з Д-1 недоцільно застосовувати конвеєри, оскільки діагностування гальм на кожній осі автомобіля порушує ритм роботи лінії, а переміщення автомобілів своїм ходом призводить до загазованості приміщення.

Відомо також, що на великих ВАТ АТП однієї лінії ТО-1 з Д-1 недостатньо. Отже, треба мати кілька комплектів діагностичного устаткування, а це економічно невигідно, оскільки важко забезпечити його повне завантаження. Якщо ж розмістити один комплект діагностичного устаткування на дільниці Д-1, то можна збільшити продуктивність праці дільниці Д-1 у 2—3 рази порівняно з потоковими лініями ТО-1 з Д-1. Крім того, Д-1 — могутній індустріальний засіб відділу технічного контролю для перевірки якості ТО й поточного ремонту.

Залежно від місця виконання всі роботи поділені на чотири групи:

· роботи, що виконуються зверху — над оглядовою канавою,

· знизу — з оглядової канави,

· у кабіні (в салоні автобуса),

· біля пульта (діагностичного).

Характер і обсяг робіт визначають кількість виконавців на одному посту (їх кількість коливається від 2 до 5). Бригадири на дільницях ТО-1 і ТО-2 завантажуються на 40— 50 % менше порівняно з іншими виконавцями. Це робиться для того, щоб вони могли забезпечити синхронізацію роботи постів і ритмічну роботу потокової лінії ТО-1.

Перед тим як організувати виконання ТО з діагностуванням за наведеною типовою технологією, на ВАТ АТП залежно від конкретних умов підприємства слід провести відповідну підготовчу роботу. Треба встановити й налагодити діагностичне устаткування, укомплектувати бригади виконавців, навчити їх працювати за технологічними картами і, розподіляючи операції за постами, забезпечити рівномірне завантаження виконавців.

За типовою технологією рекомендується виконувати ТО-1 на потоковій лінії з несучим конвеєром.

На лінії — чотири робочих пости.

· Перший пост — підготовчий (пост підпори).

Він відокремлений підйомними воротами, щоб зменшити загазованість у робочій зоні. Пост обладнують вентиляційною установкою. На цьому посту доцільно встановити повітророздавальну колонку і верстак. Це дасть змогу виконувати деякі підготовчі роботи, зокрема підкачувати шини.

На інших робочих постах технологічні операції розподілені так:

· другий пост — ТО двигуна і коробки передач;

· третій пост — ТО решти агрегатів і вузлів;

· четвертий пост — мастильно-заправні роботи.

Якщо на ВАТ АТП менш як 200 автобусів, то ТО-1, за винятком прибирально-мийних і контрольно-діагностичних операцій, рекомендується виконувати на універсальних проїзних постах. При ТО-1 допускається виконання робіт поточного ремонту, якщо їх трудомісткість не перевищує 0,1—0,2 люд.-год.

ТО-2 доцільно виконувати на тупикових або паралельних проїзних постах.

При цьому сусідні тупикові оглядові канави з'єднують спільною траншеєю, де розміщують потрібне технологічне устаткування. Робітники можуть легко переходити по траншеї з поста на пост, що дає змогу скоротити втрати часу і повніше завантажити устаткування. Проїзні канави з'єднані між собою тунелями.

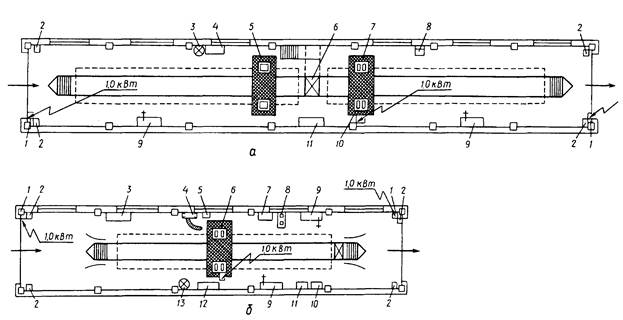

Типова схема дільниці заключного діагностування Д-1 наведена на мал. 3, а.

Цю дільницю устатковують залежно від кількості автобусів на ВАТ АТП, наявності виробничих площ та інших факторів.

На першому посту, який обслуговує понад 400 автобусів, обладнують стенд для перевірки кутів установлення керованих коліс. Тут же потрібні прилади для вимірювання люфтів у рульовому керуванні, а також для перевірки шворневих з'єднань.

На другому посту діагностують і регулюють гальмові механізми, прилади сигналізації і встановлюють фари.

Типова схема дільниці попереднього діагностування Д-2 зображена на мал.3, б.

На дільниці встановлені стенди тягових властивостей, аналізатор роботи дизельних двигунів, димомір, установка для перевірки гідропривода рульового керування. Замість деяких приладів на дільниці можна використовувати електронну діагностичну установку, яка призначена для діагностування дизельних двигунів, гідропривода рульового керування, пневмосистеми, електроустаткування, трансмісії і ходової частини. Є й інші сучасні прилади, інформація про які подається у відповідних довідниках, інструкціях та керівних документах.

Мал. 3. Типова схема дільниць діагностування:

а — заключного; 1 — механізм приводу розпашних воріт; 2 — установка для теплової завіси; 3 — підведення стиснутого повітря; 4 — повітророздавальна колонка; 5 — площадковий стенд для перевірки кутів установлення керованих коліс; 6 — перехідний місток; 7 — роликовий гальмовий стенд; 8 — пульт керування гальмовим стендом; 9 — верстак; 10 — привід гальмового стенда; 11 — шафа для приладів та інструментів;

б — попереднього: 1 — механізм приводу розпашних воріт; 2 — установка для теплової завіси; 3,11 — шафа для приладів та інструментів; 4 — місцевий пристрій для відсмоктування відпрацьованих газів; 5 — димомір; 6 — стенд тягових якостей; 7 — аналізатор роботи дизельних двигунів; 8 — пульт керування тяговим стендом; 9 — верстак; 10 — установка для перевірки гідропідсилювача рульового керування та його насоса; 12 — повітророздавальна колонка; 13 — підведення стиснутого повітря.

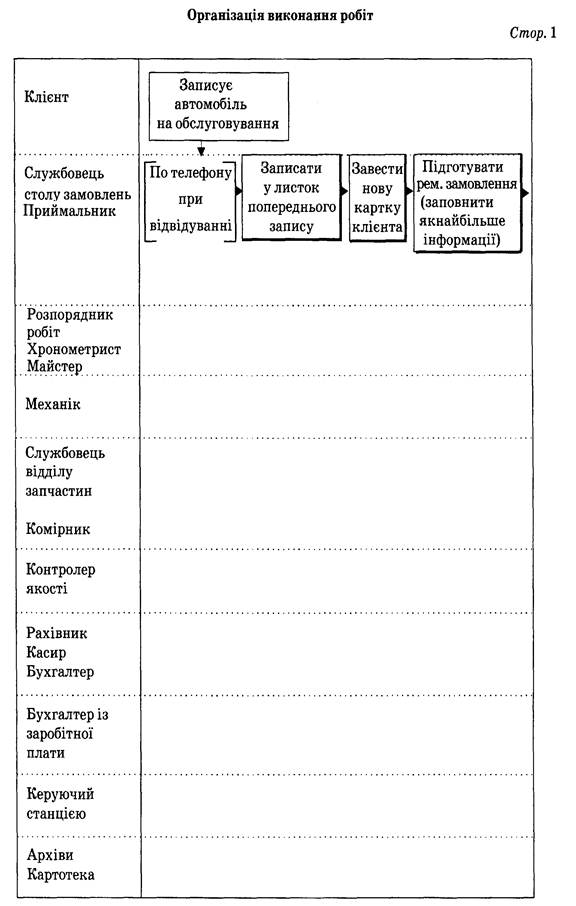

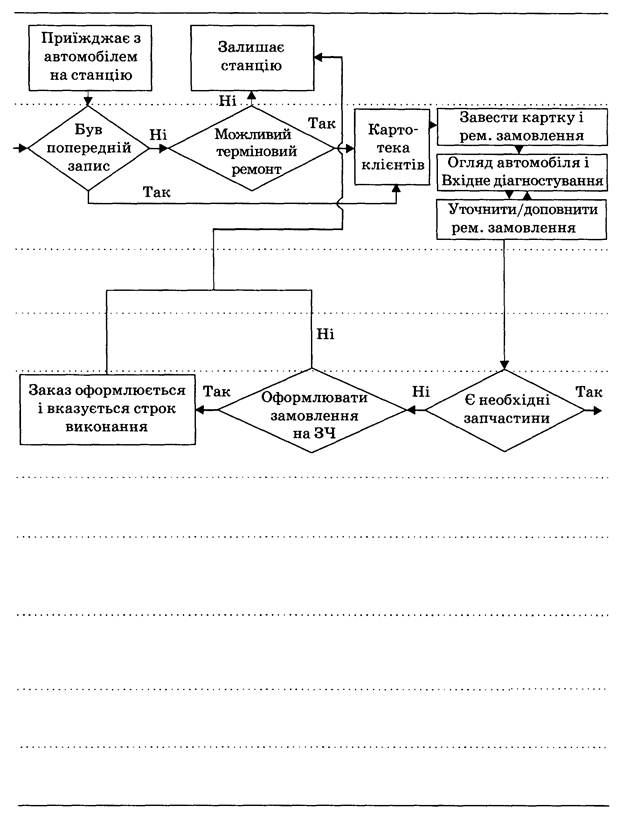

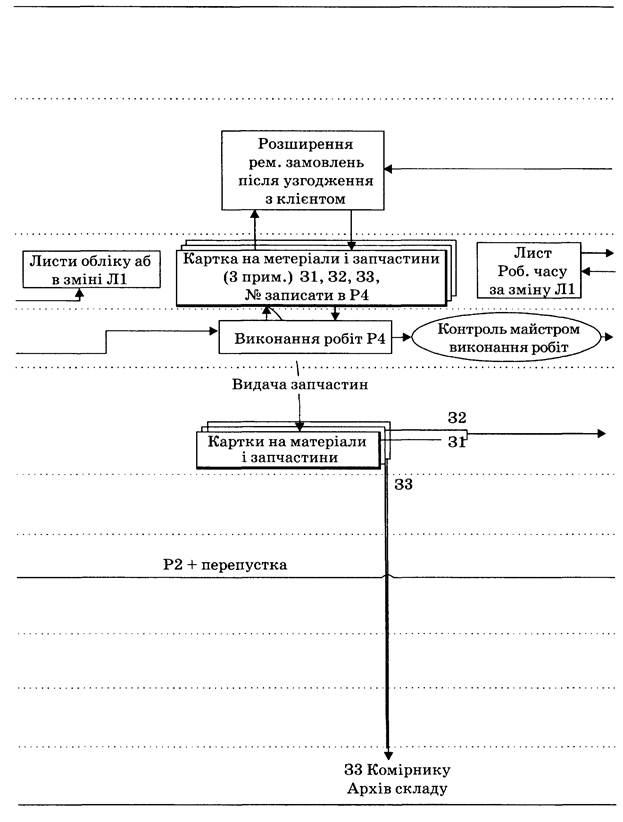

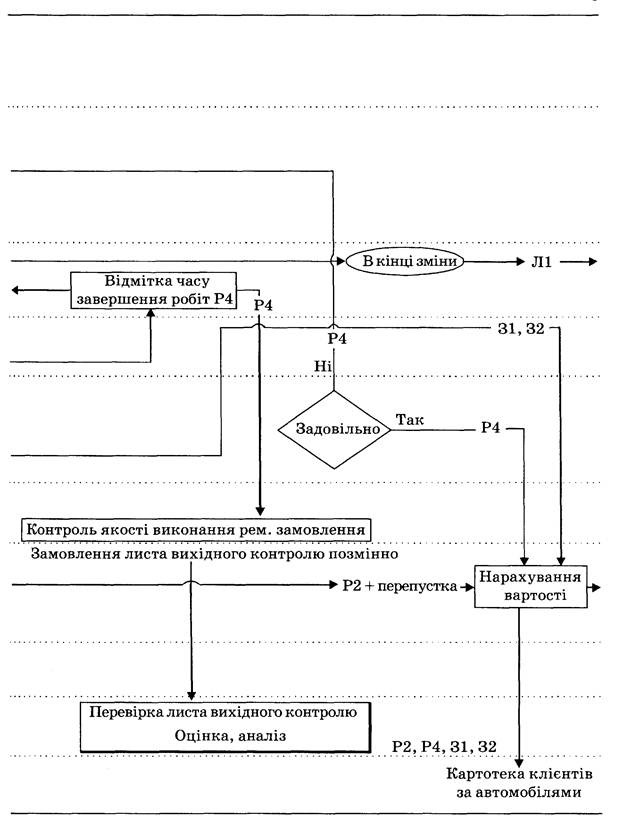

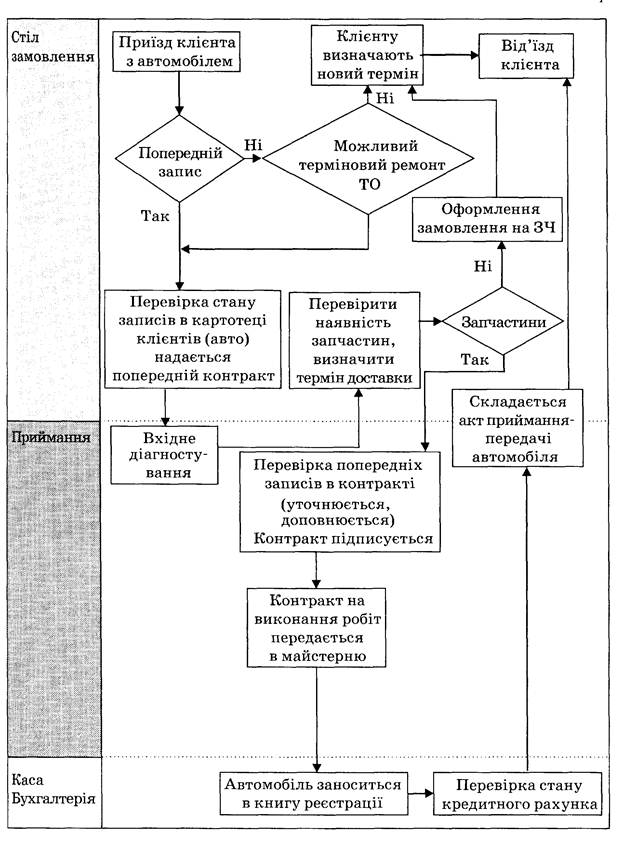

3. Типова схема організації технічного обслуговування і ремонту автомобілів на СТО.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2391; Нарушение авторских прав?; Мы поможем в написании вашей работы!