КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль якості зварних і паяних з'єднань

|

|

|

|

Способи пайки

У основу класифікації способів пайки покладені використовувані джерела нагріву.

Хороша якість паяних виробів і високу продуктивність праці забезпечує пайка в печах. Припій поміщають в шов збираного виробу, на місце пайки наносять флюс, після чого зібраний виріб поміщають в піч. Розплавляючись, припій заповнює проміжки, процес триває декілька годин.

Значно швидше протікає процес індукційної пайки, при якому за допомогою індуктора нагрівають місце пайки. В цьому випадку також потрібний флюс або захисна атмосфера.

Нагрів паяних деталей можна провести, використовуючи контактну зварювальну машину.

Можна провести пайку зануренням деталей в розплавлені солі або припій. У останньому випадку паяють, як правило, деталі складної форми із сталей, мідних і алюмінієвих сплавів.

Радіаційний нагрів при пайці забезпечується застосуванням кварцевих ламп, електронного або лазерного променя.

При екзофлюсовій пайці нержавіючих сталей на місці пайки тонкою кулею наносять флюс і припій. Після попереднього з'єднання елементів на протилежні сторони їх у вигляді пасти або брикетів кладуть екзотермічну суміш, що підпалюється потім в спеціальній печі. Відбувається розігрівання металу, розплавлення припою, пайка.

Паяні елементи і припої можна розігрівати також за допомогою газозварювальних або газополум'яних горілках.

Нарешті, пайка може проводитися за допомогою паяльників.

До твердих припоїв відносять сплави на основі міді, срібла, алюмінію, магнію або нікелю. Цими припоями паяють мідь, латунь, бронзи, сталі, чавуни і інші сплави. Тверді припої забезпечують міцність швів до 700 МПа. При пайці твердими припоями поверхні підганяються один до одного, очищаються механічним шляхом від бруду, жирів і оксидних плівок. Очищені поверхні покриваються флюсами. Флюси оберігають їх від окислення при нагріві і при пайці, а також покращують змочуваність рідким припоєм металу. Потім заздалегідь зібраний виріб нагрівають разом з припоєм до температури плавлення останнього.

М'які припої забезпечують меншу міцність швів-до 100 МПа. Сплавами на основі олова, свинцю, кадмію, вісмуту або цинку є м'які припої. М'які припої легко обробляються напильниками.

Там, де допускається міцність шва нижче, ніж у зварювального, слід застосовувати пайку. Вона дозволяє при малих витратах відновлювати і виготовляти нові вироби, виправляти дефекти литва, сполучати різнорідні матеріали.

Дефекти з'єднань розділяються на зовнішні і внутрішні.

Зовнішні дефекти зварних з'єднань слідуючи:

· наплави на швах (невірно вибрані режим і швидкість зварювання);

· підрізи - поглиблення уздовж шва на основному металі (нерівномірна подача додаткового матеріалу, надлишок теплоти, що підводиться);

· зовнішні непровари і несплави - відсутність суцільного з'єднання між основним металом, що наплавляється, або неповна глибина проникнення наплавляємого металу в основний метал (невірно вибраний режим зварювання);

· поверхневі тріщини (великі усадкові напруження або жорстке понад міру закріплення елементів, що сполучаються);

· поверхневі пори (наявність газів в металі, води в обмазці електродів або флюсі, продуктів корозії в місці зварювання).

Приховані тріщини і пори, внутрішні непровари і несплави, а також шлакові включення - це основні внутрішні дефекти зварних з'єднань.

У паяних з'єднаннях до зовнішніх дефектів відносять напливи припою, неповне заповнення шва припоєм; внутрішнім - пори, тріщини, включення флюсу.

Для отримання якісної продукції після зварювання і пайки проводять багатоступінчастий контроль. Попередній контроль матеріалів і заготівель дозволяє визначити їх механічні властивості, а також якість зварювання, що проводитися на контрольних зразках, структурні зміни в металі шва і біля шовній зоні.

Поточний контроль за процесом зварювання або пайки передбачає перевірку відповідності фактичних технологічних режимів заданим і справність устаткування.

Остаточний контроль включає в себе ряд заходів, з яких вибирають необхідні виходячи з функціонального призначення готових зварних або паяних з'єднань.

Передусім проводять зовнішній огляд, знаходять поверхневі дефекти і визначають довжину швів; з метою виявлення нещільності в швах проводять гідравлічні або пневматичні випробування. Тріщини в швах також можуть бути виявлені за допомогою гасової проби, коли одна сторона шва покривається крейдою, а інша - гасом. За наявності дефектів гас, маючи підвищену проникаючу здатність, змочує крейду.

Для виявлення зовнішніх невидимих тріщин застосовують люмінесцентний метод. У цьому випадку виріб занурюють на 20.30 хв. у суміш гасу і масла, а потім після протирання - в порошок магнезії, який прилипає в місцях появи масла, тобто де є дефект. Внутрішні дефекти зварних і паяних швів знаходять за допомогою рентгенівського просвічування (застосовується відмінність в поглинаннях променів металом і неметалічними включеннями), магнітного методу (основаного на розсіюванні магнітних потоків в дефектних місцях швів) або ультразвукового методу (суть якого - різне віддзеркалення ультразвукових коливань суцільним металом або неметалічними включеннями).

Основними видами контролю якості зварних з'єднань являються: випробування зварних швів на щільність, механічні випробування металу шва і зварних з'єднань, металографічні дослідження на просвічування швів рентгенівськими і гамма-променями; ультразвуковий і магнітний методи контролю.

Випробування швів на щільність здійснюють тоді, коли зварні вироби є посудинами, призначеними для зберігання, транспортування рідин або газів (котли і ін.). Залежно від умов роботи посудини піддають гідравлічному або пневматичному випробуванню або тільки гасовій пробі. Гідравлічному випробуванню підлягають усі посудини, котли і трубопроводи, що працюють під тиском. Посудину заповнюють водою, а потім гідравлічним пресом в ній створюється тиск, що перевищує в 1,5 разу робоче. Під цим тиском його витримують протягом 5 хв, після чого тиск знижують до рабочого, а посудину обстукують молотком і ретельно обстежують.

При пневматичних випробуваннях посудину заповнюють стислим повітрям до контрольного тиску, після чого шви змочують мильною водою або ж виріб занурюють у воду. Якщо в швах знаходяться крізні дефекти, то на поверхні швів з'являються газові бульбашки.

Гасовою пробою випробовують посудини, що працюють без надлишкового тиску. Одну сторону шва зафарбовують крейдою, а іншу змащують гасом. За наявності в швах крізних дефектів на зафарбованій крейдою поверхні з'являються темні гасові плями, що свідчать про нещільність з'єднань.

Механічні випробуванні.

Метою механічних випробувань являються визначення механічних властивостей зварних з'єднань.

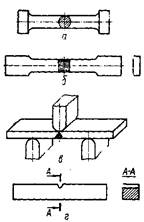

Механічні властивості (межі міцності і плинності, відносне видовження і поперечне звуження наплавленого металу) визначають на круглих стандартних зразках (рисунок 2а), виготовлених з наплавленого металу.

Межа міцності зварного з'єднання визначається випробуванням на розтягування плоских зразків (рисунок 2б),.

Випробування зварних з'єднань на статичний вигин до появи першої тріщини (рисунок 2в) дає уявлення про в'язкість металу шва.

Для визначення ударної в'язкості наплавленого металу зі зварних з'єднань вирізуються зразки, на яких роблять надріз (рисунок 2г). Випробування проводять на маятникових копрах прикладенням ударних навантажень.

Металографічні дослідження полягають в проведенні макро - і мікроаналізу зварних швів. Макроаналізом виявляють в металі шва пори, тріщини, шлакові включення, непровари і інші дефекти. Мікроструктурним аналізом - структуру і структурні складові наявність мікротріщини, нітридів і інше.

Рисунок 2 - Типи зразків для механічних випробувань

Рентгенівське просвічування. Рентгенівським контролем виявляють в зварних з’єднаннях із сталі завтовшки 10-200 мм, алюмінію до 300 мм, мідь до 25 мм без їх руйнування, пори, тріщини, непровари і шлакові включення. Рентгенівський контроль зварних швів заснований на здатності рентгенівських променів, випромінюваних рентгенівською трубкою, інтенсивніше проникати через дефектні місця і сильніше засвічувати рентгенівську плівку, прикладену із зворотного боку шва. Електронно-оптичний перетворювач невидимі рентгенівські промені перетворює в видимі світлові і рентгенівське просвічування зварних швів спостерігають візуально.

Просвічування гамма-променями. Рентгенівське просвічування вимагає складної установки, що дорого коштує. Для виявлення внутрішніх дефектів зварних швів магістральних газових і нафтопроводів метод рентгенівського контролю мало придатний. Тому застосовують простіший метод - просвічування гамма-променями, що випускаються різними радіоактивними елементами,: радієм, мезоторієм, еманацією радію і штучними ізотопами кобальту, цезію, іридію, європію і ін. Зазвичай використовують ізотопи кобальту.

Радіоактивний елемент поміщають в спеціальну ампулу, яка зберігається у свинцевому футлярі, призначеному для захисту обслуговуючого персоналу від шкідливого впливу гамма-променів на організм людини. Фіксують дефекти в зварних швах при просвічуванні гамма-променями так само, як і при рентгенівському просвічуванні за допомогою рентгенівської плівки.

Ультразвуковий метод контролю застосовують для виявлення дефектів в металі завтовшки 5-3600 мм. Суть методу полягає в здатності ультразвукових коливань, що збуджуються в кварцевих пластинках змінною напругою високої частоти (вище 20 кГц), проникати в метал на велику глибину і відбиватися від тріщин, непроварів, шлакових включень і інших дефектів, що лежать на їх шляху. Відбиті коливання уловлюються на поверхні металу спеціальними електронними пристроями і перетворяться у світлові сигнали, які передаються на екран дефектоскопа. У місцях дефектів з’являється пік сигналу.

Магнітні методи контролю. Методи магнітної дефектоскопії ґрунтуються на принципі магнітного розсіяння (замикань магнітних потоків через повітря), що виникає в місцях дефекті під година намагнічення випробовуваного зразка. Дефекти, що створюють потоки розсіяння, виявляються магнітним порошком або індукційним методом. Виявляючи дефекти деремо способом, використовують властивість магнітного порошку втягуватися в потік розсіяння і скупчуватися над дефектом. Якщо ж дефекту немає, магнітний потік не відхиляється і не змінює свого напряму. Порошок виготовляють зазвичай із залізної окалини. Магнітні потоки розсіяння спостерігають візуально або фіксують на феромагнітній плівці з наступним відтворенням "записаних" дефектів на екрані електронного осцилографа, що світиться. За величиною і формою відхилення променя на його екрані судять про характеру дефекту. Такий метод контролю називається магнітографічним.

Індукційний метод контролю заснований на використанні е. р. з, (електрорушійна сила) яка індукціюється в спеціальній котушці потоком магнітного розсіяння, яку виникає в місцях дефектів. Наведена в котушці е. р. с. посилюється і передається на спеціальний магнітоелектричний прилад, в якому дефект визначають по посиленню звуку, запаленню сигнальної лампочки або відхиленню стрілки.

Магнітні методи контролю застосовують для виявлення в зварних швах тріщин, непроварів н інших дефектів.

Контрольні запитання

1 Фізична суть процесу пайки

2 Відмінності пайки від зварювання

3Види припоїв

4 Технологічний процес пайки металів

5 Основні види браку при зварювання і пайці металів

6 Способи контролю зварюваних матеріалів і зварюваних конструкцій

7 Види дослідження

8 Автоматизація контролю, попередження і дослідження дефекту

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2209; Нарушение авторских прав?; Мы поможем в написании вашей работы!