КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Відпалювання

|

|

|

|

Однією з основних задач при виборі режимів є прискорення процесів термообробки, що може бути досягнуто зменшенням часу нагрівання. Загальний час нагрівання складається з часу нагрівання до заданої температури і часу витримки при ній, який визначається структурними перетвореннями в сплаві і не залежить від інших факторів.

Технологією термічної обробки передбачається вибір операцій і режимів термообробки у відповідності з умовами обробки і роботи деталей машин, конструкцій, інструментів, а також вимогам, які ставляться до структури і властивостей матеріалів, і технічними умовами. Технологічні процеси термообробки ґрунтуються на теорії фазових перетворень при нагріванні та охолодженні. Режими обробки для конкретних деталей визначаються за довідниками.

Основні поняття

Тема 6. ТЕХНОЛОГІЯ ТЕРМІЧНОЇ ОБРОБКИ СТАЛІ

Обладнання, потрібне для виконання термообробки, поділяється на основне, додаткове та допоміжне. До основного відноситься обладнання для нагрівання (печі, ванни, апарати й установки), для охолодження (гартувальні баки, машини, ванни) і для обробки холодом (холодильні установки). До додаткового обладнання відносяться установки для очищення деталей від солі, масла, окалини (мийні машини, травильні установки, дробоструминні апарати) та пристрої для правлення та гнуття деталей після гартування. До допоміжного обладнання відносять установки для приготування захисних атмосфер і охолодження гартувальних рідин.

В залежності від того, нагрівають сталь нижче чи вище температур фазових перетворень у твердому стані, розрізняють відпалювання першого роду (рекристалізаційне, для зняття внутрішніх залишкових напруг, дифузійне) і другого роду (повне чи неповне). В залежності від середовища. у якому проводиться нагрівання сталі, відпалювання може бути звичайним і світлим (із застосуванням захисної атмосфери). В залежності від умов охолодження розрізняють відпалювання з безперервним охолодженням і з витримкою при постійній температурі.

Рекристалізаційне відпалювання застосовують для зняття наклепу і внутрішніх залишкових напруг у сталі після її холодної обробки тиском (прокатування, волочіння, штампування). Сталь нагрівають вище температури рекристалізації, дають невеличку витримку при цій температурі і потім охолоджують на повітрі. Рекристалізаційне відпалювання застосовують і як проміжну операцію для підвищення пластичності і попередження появи тріщин у сталі при її холодній обробці тиском.

Відпалювання для зняття внутрішніх залишкових напруг призначене для зменшення або зняття у виробах шкідливих напруг розтягу. Воно проводиться при невисокій температурі, тому цей вид відпалювання іноді ще називають низькотемпературним. Відпалюванню для зняття внутрішніх напруг піддають чорні і кольорові метали і сплави після різноманітних технологічних операцій (лиття, обробка тиском, зварювання, термічна обробка, обробка різанням).

Дифузійне (гомогенізаційне) відпалювання застосовують для злитків і фасонних виливків великих розмірів з легованих сталей для усунення в них дендритної ліквації. При дифузійному відпалюванні сталь нагрівають до високої температури (1000…1150 оС), витримують при ній значний час (12…15год. ) і потім повільно охолоджують у печі. Висока температура нагрівання і тривала витримка потрібні для повного протікання дифузійних процесів у сталі. При цьому внаслідок великого часу витримки відбувається збільшення зерна, що не є небезпечним для злитків при подальшій гарячій обробці тиском. Що стосується фасонних виливків, то для отримання дрібнозернистої структури після дифузійного відпалювання їх піддають повному відпалюванню.

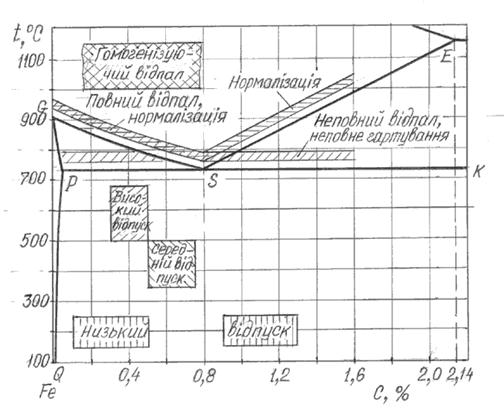

Мета повного відпалювання - отримання дрібнозернистої структури, переважно, у литої доевтектоїдної сталі, а також після гарячої обробки тиском для усунення крупнозернистості, відманштетової структури (яка утворюється внаслідок неправильно вибраної високої температури початку гарячої обробки тиском) або смугастої структури (яка утворюється при низькій температурі кінця обробки). Температуру нагрівання при повному відпалюванні вибирають, користуючись діаграмою стану Fе-С (рис.6.1.), Доевтектоїдну сталь повільно нагрівають до температури вище точки Ас3 (лінія GS) на 30…50 оС. При цьому у ній відбувається утворення дрібнозернистого аустеніту. Час витримки при нагріванні повинно бути достатнім для прогрівання виробів по всьому перетину. При наступному повільному охолодженні разом із піччю відбувається розпад аустеніта з утворенням дрібнозернистої структури перліта і ферита.

Рис.6.1. Діаграма стану Fе- Fе3С і температурні інтервали нагрівання сталей при різних видах термічної обробки

При проведенні звичайного повного відпалювання в зв'язку з тривалістю перебування деталей у печі можливе зневуглецьовування й окислювання їхньої поверхні. Тому вироби, які відпалюються, для захисту від зневуглецьовування й окислювання упаковують у ящики, труби чи реторти, заповнені піском, чавунною стружкою або вугіллям. Часто для попередження зневуглецьовування й окислювання застосовують відпалювання у печах із контрольованою захисною атмосферою (або в печах із вакуумом), після якого деталі мають світлу і чисту поверхню. Такий вид відпалювання називається світлим.

Повне відпалювання підвищує міцність, пластичність і в`язкість литої сталі; міцність гарячеобробленої сталі після відпалювання дещо знижується.

Неповне відпалювання застосовують для отримання дрібнозернистої структури в литій і гарячеобробленої заевтектоїдної сталі. При проведенні неповного відпалювання сталь нагрівають до температури вище точки Ас1 (лінія РSК ), а потім повільно охолоджують. При цьому відбувається перетворення аустеніта в перліт, у той час як вторинний цементит залишається без зміни. Такий режим відпалювання застосовують тільки в тому випадку, якщо в структурі сталі вторинний цементит не утворює сітки навколо зерен перліту. Якщо ж у структурі є цементитна сітка, необхідно нагріти сталь вище точки Аст і остудити на повітрі (нормалізація), щоб розчинити сітку цементиту і не дати йому виділитися, а потім зробити повторне нагрівання вище точки А с1 з наступним повільним охолодженням.

Неповне відпалювання застосовують також: для поліпшення оброблюваності різанням гарячеобробленої доевтектоїдної сталі. При проведенні повного і неповного відпалювання за описаною технологією отримують сталь із структурою пластинчастого перліта (цементита) і надлишкового фериту чи цементиту або без них.

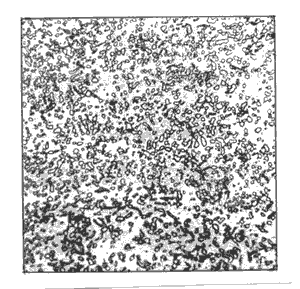

Для отримання структури зернистого цементиту (рис.6.2.) заевтектоїдну сталь піддають сферодизуючому відпалюванню. При такому виді відпалювання сталь нагрівають трохи вище точки Ас1, витримують при цій температурі і потім повільно охолоджують спочатку до температури, яка відповідає точці Ас1, а потім на повітрі. Внаслідок невисокої температури нагрівання, у сталі, поряд з аустенітом, зберігається велике число часток, які не розчинилися, що сприяє утворенню зернистої форми перліта (цементита). На розмір зерен цементита впливає швидкість охолодження; із зменшенням швидкості охолодження розмір зерна збільшується. Відпалена сталь із структурою зернистого цементита в порівнянні з відпаленою сталлю зі структурою пластинчастого перліта, має меншу твердість, велику в`язкість і кращу оброблюваність різанням.

Рис.6.2.Мікроструктура евтектоїдної сталі після сферодизуючого

відпалювання (зернистий перліт)

Щоб полегшити утворення зернистого перліта, нагрівання вище точки Ас1.. і охолодження нижче точки Аr1 повторюють декілька разів. Таке відпалювання називають маятниковим, або циклічним. При наявності в сталі цементитної сітки сфероїдизуючому відпалюванню повинна передувати нормалізація.

Всі розглянуті види відпалювання проводять з безперервним повільним охолодженням. При відпалюванні з витримкою при постійній температурі (ізотермічне відпалювання) сталь нагрівають, як і при звичайному відпалюванні: доевтектоїдну вище точки Ас3, заевтектоїдну - вище точки А с1 на 20…30 оС. Потім швидко охолоджують до температури нижче точки Аr1 на 20…100 оС і витримують при цій температурі; під час витримки відбувається перетворення аустеніта в перліт. Після цього сталь охолоджують звичайно на повітрі. Час iзотермічної витримки повинен бути більшим часу ізотермічного перетворення аустеніта, обумовленого С-подібними кривими. При цьому варіанті ізотермічне відпалювання роблять в одній печі. Іноді ізотермічне відпалювання роблять у двох печах. У одній печі виріб нагрівають вище температури фазового перетворення, а потім переносять в іншу піч, нагріту до температури нижче точки Аr1 і витримують при цій температурі. Можливий і інший варіант, коли вироби після нагрівання в печі переносять у соляну ванну, нагріту до 600…650 оС, і витримують при цій температурі протягом декількох годин. Останні два способи більш економічні.

Перевагами ізотермічного відпалювання у порівнянні зі звичайним е менша тривалість процесу завдяки прискоренню охолодження (4…7 год замість 15…30 год) і більш однорідна структура, що покращує оброблюваність сталі різанням. Ізотермічним відпалюванням, переважно, обробляють леговані сталі, в яких, він, крім зниження твердості перед обробкою різанням, понижує чутливість до утворення флокенів і тріщин.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1018; Нарушение авторских прав?; Мы поможем в написании вашей работы!