КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

При хіміко-термічній обробці сталі

|

|

|

|

Сутність, призначення та основні процеси, що відбуваються

Тема 7. ХІМІКО-ТЕРМІЧНА ОБРОБКА СТАЛІ

Хіміко-термічною обробкою (ХТО) називають технологічний процес дифузійного насичення поверхневого шару деталей різними елементами. Різні види хіміко-термічної обробки застосовують для підвищення поверхневої твердості, зносостійкості, опору втомленості, контактної витривалості, а також для захисту від електрохімічної та газової корозії.

При ХТО деталь розміщують у середовищі з високим вмістом елемента, що дифундує у метал. Процес насичення поверхні метала дифундуючим елементом складається з трьох етапів.

На першому етапі протікають хімічні реакції у середовищі, в якій розміщена деталь, у результаті яких утворюються активні атоми дифундуючого елемента, наприклад,

CH4 → Caт+2H2 (7.1)

На другому етапі процесу відбувається абсорбція або хемосорбція активних атомів дифундуючого елемента поверхнею металу, в результаті чого дуже тонкий поверхневий шар насичується дифундуючим елементом, тобто відбувається процес абсорбції. Цей процес можливий тільки в тому випадку, якщо дифундуючий елемент здатний розчинятися в матеріалі деталі або утворювати з ним хімічні сполуки.

Третій етап – дифузійне проникнення елемента вглиб металу, що супроводжується утворенням твердих розчинів чи фазовою перекристалізацією. Як результат цього етапу утворюється дифузійний шар зі змінною концентрацією дифундуючого елементу по перерізу (рис. 7.1).

Найбільш повільною ланкою ХТО є третій етап, тобто дифузійна стадія, коли формується структура і властивості поверхневого шару деталі.

Результати ХТО визначаються товщиною дифузійного шару та концентрацією насичуючого елементу у поверхневому шарі, а основними технологічними параметрами процесу є склад насичуючого середовища, температура та його тривалість.

Склад насичуючого середовища та температура визначають швидкість дисоціації сполук і утворення насичуючого елементу в атомарному вигляді. Температура, крім того, визначає швидкість дифузії насичуючого елемента в металі, яка залежить від коефіцієнту дифузії D.

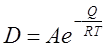

Залежність коефіцієнта D від температури виражається рівнянням (7.2) і графіком (рис. 7.2).

(7.2)

(7.2)

де A - коефіцієнт, який залежить від типу кристалічної гратки металу, що насичується; Q - енергія активації процесу дифузії; R - газова постійна; T - абсолютна температура.

де A - коефіцієнт, який залежить від типу кристалічної гратки металу, що насичується; Q - енергія активації процесу дифузії; R - газова постійна; T - абсолютна температура.

|

Графік (рис. 7.2) показує, що коефіцієнт дифузії D сильно зростає з підвищенням температури і, відповідно, тривалість ХТО суттєво залежить від температури процесу.

Тривалість процесу ХТО визначається потрібною товщиною дифузійного шару. При постійних параметрах процесу (температура, склад насичуючого середовища) збільшення товщини шару в часі підкоряється параболічному закону:

(7.3)

(7.3)

Найбільш інтенсивно товщина дифузійного шару зростає на початку ХТО.

Товщина дифузійного шару залежить від (крім тривалості процесу) температури процесу, характеру твердого розчину, що утворюється, складу оброблюваного металу і концентрації дифундуючого елементу на поверхні деталі. Чим вище концентрація дифундуючого елементу на поверхні, тим більша товщина шару при даній температурі та тривалості процесу насичення. Швидкість дифузії атомів насичуючого елементу, який утворює з оброблюваним металом тверді розчини проникнення, значно вище, ніж при утворенні твердого розчину заміщення. Тому при насиченні сталі металами (Cr, Al, Si тощо), які утворюють із залізом тверді розчини заміщення, процес проводять при більш високих температурах і більш тривалий час і при цьому отримують меншу товщину дифузійного шару, ніж при насиченні азотом і вуглецем, які утворюють із залізом тверді розчини проникнення. Дифузія елементів у гратці Feα відбувається легше ніж у гратці Feγ тому що γ -залізо більш щільно упаковане.

В залежності від насичуючого елементу ХТО сталі поділяється на такі види: цементація, азотування, ціанування (нітроцементація), дифузійне насичення сталі металами і неметалами.

7.2. Цементація сталі.

Цементація – це технологічний процес дифузійного насичення поверхневого шару стальних деталей вуглецем.

Цементацію проводять з метою отримання твердої, стійкої до зношення поверхні, що досягається збагаченням поверхневого шару металу деталей вуглецем і послідуючим гартуванням і низьким відпуском. Крім того, після такого комплексного процесу підвищується границя контактної витривалості і границя витривалості при згині і крутінні.

Для цементації звичайно використовують низьковуглецеві сталі, що містять від 0.1 до 0.25 % С. Це забезпечує збереження серцевиною деталі, яка не насичується вуглецем при цементації, високої в’язкості після гартування. Поверхні деталі, які не підлягають цементації, захищають шаром міді завтовшки 0,02...0,05 мм. Цементації звичайно піддають деталі машин, які повинні мати зносостійку робочу поверхню і в’язку серцевину: зубчасті колеса, вали, пальці, розподільчі вали, кулачки, черв’яки тощо.

Цементацію проводять, як правило, при температурах, що перевищують точку Ас3 (930...950 0С), при яких стійкою фазою є аустеніт, який розчиняє вуглець у великих кількостях.

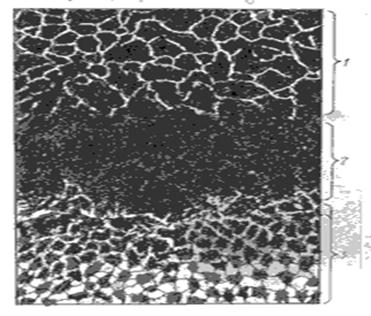

Цементований шар має змінну концентрацію С по глибині, яка зменшується від поверхні до серцевини деталі. На поверхні деталі концентрація С після цементації доводиться до 0,8...1,0%. Тому в структурі цементованого шару після повільного охолодження можна розрізнити три зони (рис.7.4): заевтектоїдну, що складається з перліту і цементиту; евтектоїдну, що складається тільки з пластинчастого перліту; і доевтектоїдну, що складається з перліту і фериту з поступовим зменшенням кількості перліту і збільшенням кількості фериту.

Поверхня деталі

Рис.7.4. Мікроструктура дифузійного шару після цементації низьковуглецевої сталі: 1 – заевтектоїдна зона; 2 – евтектоїдна зона; 3 – доевтектоїдна зона

Товщина цементованого шару звичайно становить 0,5...1,8 мм. При цьому зі збільшенням температури процесу збільшується товщина шару, що отримується за даний проміжок часу.

Для забезпечення максимального опору контактної втоми кількість С на поверхні може бути підвищена до 1,1...1,2%. Але більш висока концентрація С викликає погіршення механічних властивостей цементованого виробу.

На практиці найчастіше застосовують два способи цементації: у твердому і газовому карбюризаторі.

Цементація у твердому карбюризаторі. Найбільш розповсюджений твердий карбюризатор складається в основному з деревного вугілля з добавленням вуглекислих солей (ВаСО3, Na2CO3 та ін.) у кількості 10...40% від маси вугілля.

Деталі, які підлягають цементації, укладають у металеві ящики і засипають карбюризатором. Ящики герметизують, змазуючи кришку вогнетривкою глиною, завантажують у піч і витримують при температурі 930…950 С0. При цьому у цементаційному ящику відбуваються такі процеси:

1) вуглець деревного вугілля взаємодіє з киснем повітря, що залишився у цементаційному ящику, за реакцією:

2С+О2 → 2СО (7.4)

3) вуглекислий Ва при нагріванні розкладається за реакцією:

ВаСО3 → ВаО+СО2 (7.5)

4) вуглекислий газ взаємодіє з вуглецем вугілля, утворюючи оксид вуглецю:

СО2+С→ 2СО (7.6)

4) оксид вуглецю, який утворюється за реакціями (7.4), (7.6), розкладається у присутності заліза за реакцією:

2СО ↔ СО2 + Сат (7.7)

5) активний атомарний С який утворюється в результаті реакції (7.7) абсорбується поверхнею деталі:

Feγ+Cат→ Feγ(C) (7.8)

6) розчинений С дифундує вглиб металу, утворюючи дифузійний шар з підвищеним вмістом С.

Вуглекислі солі активізують карбюризатор, прискорюючи швидкість утворення атомарного С за реакціями (7.5), (7.6) і (7.7).

Тривалість цементації твердими карбюризаторами залежить від розмірів ящика і потрібної товщини шару і становить від 10 до 20 год. Після цементації ящики охолоджують на повітрі до 400...500 0С, потім розкривають.

Газова цементація. Сутність газової цементації полягає в тому, що процес здійснюється в печах з герметичною камерою, наповненою газовим карбюризатором. Як цементуючий газ використовують природний газ, пропан-бутанові суміші, рідкі вуглеводні, а також ендогази.

Газова цементація має ряд переваг порівняно з цементацією в твердому карбюризаторі, основними з яких є:

1) можливість забезпечення заданої концентрації С у шарі;

2) скорочення тривалості процесу завдяки відсутності в технологічному процесі цементаційних ящиків з малотеплопровідним карбюризатором;

3) можливість повної механізації та автоматизації процесу завдяки спрощенню термічної обробки деталей після цементації (гартування можна проводити безпосередньо з цементаційного нагріву після попереднього підстужування).

При використанні природного газу, основною складовою якого є метан СН4, Сат утворюється при дисоціації метану:

СН4→Сат+2Н2 (7.9)

Процес здійснюють при температурі 910...930 0С протягом 6...12 год., при цьому одержують цементований шар завтовшки 1,0...1,7 мм.

Кінцеві властивості цементовані деталі отримують у результаті термічної обробки, яку проводять після цементації. Така обробка проводиться для виправлення структури серцевини і цементованого шару після тривалого високотемпературного процесу цементації, отримання високої твердості і зносостійкості поверхневого шару та добрих механічних властивостей серцевини деталі. У більшості випадків, особливо при обробці спадково дрібнозернистих сталей, застосовують гартування з температури 820...850 0С. Така обробка забезпечує подрібнення зерна і повне гартування цементованого шару і часткову перекристалізацію та подрібнення зерна серцевини.

Після газової цементації часто проводять гартування безпосередньо із цементаційної печі після підстужування до 840...860 0С. Така обробка не виправляє структуру цементованого шару і серцевини. Тому таку обробку застосовують тільки для виробів, виготовлених із спадково дрібнозернистих сталей.

Інколи термічна обробка після цементації складається з подвійного гартування і відпуску. Перше гартування (або нормалізація) з нагріванням до 880...900 0С проводять для виправлення структури серцевини, а друге гартування (tн=760...780 0С) – для усунення перегріву цементованого шару і надання йому високої твердості та зносостійкості. Заключною операцією термічної обробки цементованих виробів є низький відпуск при 160...180 0С, який зменшує внутрішні напруги, поліпшує механічні властивості, зберігаючи високу твердість і зносостійкість поверхні деталі.

7.3. Азотування сталі.

Азотуванням називають процес дифузійного насичення поверхневого шару сталі азотом. Вперше був здійснений в 1913 р. М.П. Чижевським.

Азотування проводять з метою підвищення твердості, зносостійкості, границі витривалості і корозійної стійкості стальних виробів. Перевагами азотування перед цементацією є:

1) вища твердість азотованого шару;

2) вища теплостійкість азотованого шару; твердість азотованого шару зберігається до 450...500 0С;

3) вища корозійна стійкість азотованого шару.

Азотування проводять у герметичних камерах, в яких підтримують температуру 500...600 0С, і в які з певною швидкістю подається аміак. Аміак при таких температурах розкладається за реакцією:

NH3→Nат+3/2Н2 (7.10)

Атомарний азот абсорбується поверхнею стальних деталей і дифундує вглиб металу.

У системі Fe – N можливо утворення таких фаз:

ε– фаза – твердий розчин азоту на базі нітриду Fе3N;

γ– фаза – твердий розчин на базі нітриду Fe4N;

α– азотистий ферит з максимальним вмістом 0,42% N при 590 0 С і 0,01% N при 20 0С;

γ– фаза – азотистий аустеніт, який при температурі 590 0С розкладається на евтектоїдну суміш α+γ '.

Структура азотованого шару складається із механічної суміші твердих розчинів на основі нітридів Fe4N і Fe3N. Під цим шаром розміщується азотистий ферит. При наявності в сталі легуючих елементів азот також утворює нітриди: CrN, Cr2N, Mo2N, MnN, TiN, AlN, VN. Утворення дисперсних нітридів легуючих елементів перешкоджає руху дислокацій і внаслідок цього підвищують твердість азотованого шару. Найбільш сильно підвищують твердість азотованого шару Al, Cr, Mo, V. Тому при необхідності забезпечення високої твердості і зносостійкості азотованої деталі для її виготовлення застосовують середньовуглецеву сталь 38Х2МЮА. Сумісна присутність в даній сталі Cr, Mo, Al забезпечує твердість після азотування до 1200HV. Молібден, крім того усуває відпускну крихкість, яка може виникати при повільному охолодженні від температури азотування.

Азотування – дуже повільний процес. Його тривалість, звичайно, досягає 60 год. Для прискорення процесу застосовують ступінчасте азотування, іонне азотування, азотування в рідких середовищах складу 40 % КСNO + 60 % NaCN (теніфер-процес) тощо.

Азотуванню піддають циліндри двигунів, насосів, шестерні, копіри верстатів, втулки, клапани двигунів внутрішнього згорання, матриці і пуансони штампів. Недоліком азотування є крихкість азотованого шару.

7.4. Ціанування (нітроцементація) сталі.

Ціануванням називають процес дифузійного насичення поверхневого шару стальних деталей одночасно вуглецем і азотом. Ціанування застосовують для підвищення поверхневої твердості, зносостійкості і втомної міцності стальних деталей, а також корозійної стійкості. Найчастіше ціанування проводять в розплавлених солях, що містять ціанисті солі, наприклад, NaCN, і в газовому середовищі, що містять вуглець і азот. Процес газового ціанування називають ще нітроцементацією.

Рідке ціанування в залежності від температури процесу поділяється на низько-, середньо- та високотемпературне.

Низькотемпературне ціанування проводять при низьких температурах 560...600 0С, що призводить до насичення поверхні деталі переважно азотом. Але цей процес є більш продуктивним ніж азотування сталі. Такому ціануванню піддають різальний інструмент із швидкорізальної, високохромистої сталі для підвищення його зносостійкості, що забезпечується утворенням дисперсних нітридів.

Середньотемпературне ціанування проводять в розплавлених солях, що містять ціанистий натрій. Температура процесу 820...860 0С, а тривалість для отримання шару завтовшки 0,15...0,35 мм. становить 30...90 хв. Процес проводять у ваннах такого складу: 20...25 % NaCN, 25...50 % NaCl, 25... 50 % Na2CO3. При ціануванні протікають такі хімічні процеси:

2NaCN + O2 → 2NaCNO (7.11)

2NaCNO + O2 → Na2CO3 + CO + 2Naт (7.12)

2CO → CO2 + Cат (7.13)

Атомарні вуглець і азот, що виділяються в результаті цих процесів, абсорбуються поверхнею деталі та дифундують вглиб металу.

Ціанований шар, який отримується при середньотемпературному ціануванні, містить 0,7% С і 0,8...1,2 % N.

Після ціанування проводять гартування безпосередньо із ціанистої ванни і низький відпуск (180...200 0С). Твердість ціанованого шару після такого комплексу обробок становить HRC 58…62.

Високотемпературне ціанування проводять для отримання шару більшої товщини (0,5...2,0 мм.). Процес проводять при 930...950 0С в ванні складу 8 % NaCN, 82 % BaCl2 і 10 % NaCl, яку покривають шаром графіту для зменшення тепловтрат і угару ціанистих солей. Тривалість процесу становить 1,5...6 год.

При високотемпературному ціануванні у ванні протікають такі реакції:

BaCl2 + 2NaCN → 2NaCl + Ba(CN) 2 (7.14)

Ba(CN) 2 → BaCN2 + Cат (7.15)

BaCN2 + O2 → BaO + CO + 2Nат . (7.16)

Активні атоми вуглецю та азоту, що утворюються в результаті цих реакцій, абсорбуються поверхнею деталі та дифундують вглиб металу, утворюючи ціанований шар. Вміст вуглецю на поверхні деталі після такої обробки 0,8...1,2 %, а азоту – 0,2...0,3 %.

Після високотемпературного ціанування деталі охолоджують на повітрі, потім піддають гартуванню і низькотемпературному відпуску.

Ціанування має низку переваг над цементацією, основними з яких є:

1) менша тривалість процесу;

2) менша деформація і жолоблення деталей складної форми;

3) вища зносо- та корозійна стійкість.

Але цей процес має недоліки - високу вартість і отруйність ціанистих солей.

Нітроцементація – це процес дифузійного насичення поверхневого шару стальних деталей одночасно вуглецем і азотом із газоподібного середовища, яке складається з навуглецьовувального газу (80...90 %) і аміаку (20...10 %). Процес проводять при 840...860 0С протягом 4...10 год. Основне призначення нітроцементації – підвищення твердості, зносостійкості та границі витривалості стальних виробів.

Встановлено, що при одночасному насиченні стальних виробів вуглецем і азотом прискорюється дифузія вуглецю.

Після нітроцементації проводять звичайно гартування безпосередньо з печі та низький відпуск при 160...180 0С. Твердість шару після такої обробки становить 58...60 HRC (570...690 HV).

Товщина нітроцементованого шару становить 200...800 мкм і не повинна перевищувати 1000 мкм, тому що при більшій товщині виникають дефекти, які знижують механічні властивості дифузійного шару.

Оптимальний сумарний вміст вуглецю і азоту залежить від марки сталі і становить 1,0...1,65 %, при цьому вміст азоту повинен бути від 0,1... 0,15 % до 0,4... 0,5%.

Нітроцементації піддають звичайно деталі складної форми, які схильні до жолоблення. Перевагами нітроцементації над газовою цементацією є:

1) більш низька температура процесу;

2) менші деформації і жолоблення деталей;

3) вищий опір спрацюванню і корозії;

4) менша товщина шару;

5) менша тривалість процесу.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1020; Нарушение авторских прав?; Мы поможем в написании вашей работы!