КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Зварювання

|

|

|

|

ПЛАН

ПЛАН

ПЛАН

1. Сутність процесу

2. Виробництво сталі в кисневих конвертерах

а) мартенівська піч

б) мартенівський процес

3. Виробництво сталі в електропечах

4. Розливка сталі:

а) ізложниці;

б) безперервна розливка.

1. Сталь відрізняється від чавуна меншим вмістом вуглецю, кременю, марганцю, домішок сірки і фосфору. Вихідним матеріалом для отримання сталі являються переробний чавун і стальний лом (скрап). Відповідно сутність переробки чавуна в сталь являється зменшення вмісту вуглецю та інших елементів переведення їх в шлак або гази.

На сьогодні сталь отримують в кисневих конвертерах, мартенівських і електричних печах.

2. Киснево-конвертерний процес полягає в продувці рідинного чавуна киснем.

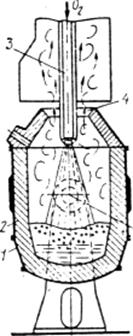

Кисневий конвертер (мал. 2) представляє собою посудину 1 грушевидної форми із стального листа, футерований з середини основною цеглою 2. Робоче положення конвертера вертикальне. Кисень подається до нього під тиском 1-1,5 Мпа за допомогою водоохолоджуючої фурми 3, яка вводиться в конвертер через горловину 4 і розташовується над рівнем рідкого металу на відстані 0,7-3 м.

Кисневий конвертер (мал. 2) представляє собою посудину 1 грушевидної форми із стального листа, футерований з середини основною цеглою 2. Робоче положення конвертера вертикальне. Кисень подається до нього під тиском 1-1,5 Мпа за допомогою водоохолоджуючої фурми 3, яка вводиться в конвертер через горловину 4 і розташовується над рівнем рідкого металу на відстані 0,7-3 м.

Мал.2. Схема пристрою кисневого конвертера

Конвертери виготовляються об’ємом 100-350 т рідкого чавуна. Загальна витрата технічного кисню на отримання однієї тонни сталі складає 50-60 м.куб.

Перед початком роботи конвертер повертають на цапфах 5 навколо горизонтальної осі і за допомогою заволочної машини заповнюють до 30% металоломом, потім заливають рідкий чавун при температурі 1250-14000С, повертають конвертер в попереднє положення, вводять кисневу фурму, подають кисень і добавляють шлакоутворюючі матеріали.

При продувці проходить окислення вуглецю та інших домішок, як безпосереднього киснем продування, так і оксидом заліза FеО. Одночасно утворюється активний шлак з необхідним вмістом СаО, завдяки чому проходить видалення сірки і фосфору з утворенням стійких з’єднань Р2О5, 3СаО і СаS в шлаку.

В момент, коли вміст вуглецю досягає заданого для виплавляємої марки сталі, подачу кисню завершують, конвертер повертають і виливають спочатку сталь, а потім шлак.

Для зменшення вмісту кисню сталь при випуску з конвертера розкисляють, тобто вводять її елементи з більшим ніж у заліза порідненням кисню (Sі, Мn, Аl). Взаємодіючи з оксидом заліза FеО вони утворюють нерозчинні оксиди МnО, SіО2, Аl2О3, які переходять в шлак.

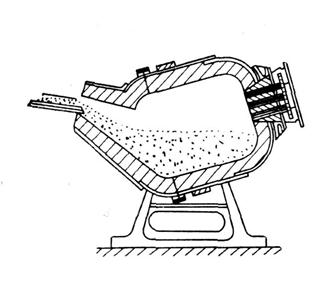

3. Мартенівська піч (мал.3) представляє собою регенеративну піч, висока температура якої (1750-18000С) досягається за рахунок згорання газу над плавильним простором. Гази і повітря підігріваються в регенераторах. Зліва від плавильного простору 7 знаходяться канали для газу 3 і 4 повітря, з’єднані з регенераторами 1 і 2. Такі ж канали для газу 9 і повітря 8, знаходяться праворуч від плавильного простору 7 і відповідно з’єднані регенераторами 10 і 11. Кожний з регенераторів має насадку з викладеної в клітку вогнетривкої цегли.

Газ і повітря, які подаються до печі проходять через попередньо нагріті до температури 1200-12500С регенератори 10 і 11, нагріваються в них і поступають в плавильний простір печі. Газ і повітря змішуються і згорають утворюючи полум’я високої температури. Продукти згорання по клапанам 3 і 4 поступають в регенератори 1 і 2, нагрівають їх, охолоджуючи їх до 500-6000С, і виходять в трубу 13.

Таким чином газ і повітря при роботі печі переходять через перемінні нагріваємі то ліві то праві регенератори. Мартенівські печі, які працюють на мазуті, мають з кожної сторони по одному регенератору для нагрівання тільки повітря.

В нашій країні експлуатуються мартенівські печі ємністю від 20 до 900 тонн рідкої сталі. Важливою характеристикою цих печей являється також площа пода. Для печі ємністю 900 тонн вона складає 120 кв.м.

Мал. 3. Схема пристрою мартенівської печі

б) в залежності від співвідношення матеріалів в шихті розрізняють:

1. скрап – рудний процес на шихті із рідкого чавуна з добавкою 25-

30% стального скрапу і залізної руди;

2. скрап – процес на шихті із стального лому 25-45% чушкового переробного чавуна. Флюсом в обох процесах служить вапняк СаСО3 (8-12%) від маси металу).

Більш широке застосування в металургії отримав скрап-рудний процес виплавки сталі в основній мартенівській печі. Спочатку в піч завантажують і прогрівають залізну руду і вапняк, потім добавляють стальний скрап і заливають рідкий чавун. В процесі плавки домішки в чавуні окисляються за рахунок оксиду заліза і скрапу:

3Sі + 2Fе2О3 = 3SіО2 + 4 Fе;

3Мп + Fе2О3 = 3 МпО + 2 Fе;

6Р + 5 Fе2О3 = 3Р2О3 +10 Fе;

3 С + Fе2О3 = 3 СО + 2 Fе.

Сірка видаляється в результаті взаємодії сірчистого заліза в вапном:

FеS + СаО = FеО + СаS.

Оксиди SіО2, Р2 О5, СаО, а також сульфід СаS утворює шлак, періодично випускаємої із печі в шлакові чаші.

Після плавлення шихти починається період кипіння ванни. В цей час інтенсивно окислюється вуглець в металі. В момент, коли вміст його досягає заданого, а кількість сірки і фосфору зменшується до мінімуму, кипіння закінчують і починають розкислення сталі в ванні феромарганцем, феросиліциєм і алюмінієм. Остаточно сталь алюмінієм і феросиліциєм в сталерозливочному ковші при випуску сталі із печі. Скрап-процес застосовують на машинобудівних заводах, які не мають рідкого чавуну.

4. В порівнянні з іншими плавильними агрегатами електропечі володіють рядом переваг: можливість швидкого нагріву і підтримання заданої температури в межах до 2000 0С, можливість створення окислюючої і відновлювальної нейтральної атмосфери, а також вакууму. Це дозволяє виплавляти в електропечах сталь та інші сплави з мінімальною кількістю шкідливих домішок, з оптимальним вмістом компонентів, які відрізняються високою якістю і мають спеціальні властивості.

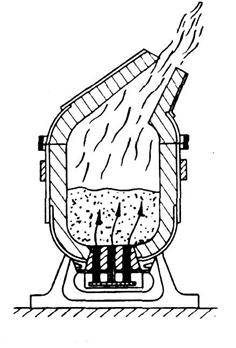

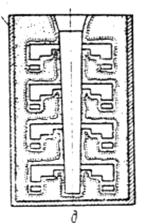

Електричні печі підрозділяють на дугові і індукційні. Дугова сталеплавильна піч (мал. 4) представляє собою стальний циліндр 4 із скошеним або сферичним дном, футерованим з середини вогнетривкою цеглою 1. В стінці корпусу є завантажувальне вікно 7 і отвори з змінним жолобом 2. Зверху піч має ввід 5 з отворами для графітизованих електродів 6. За допомогою механізму 8 піч може нахилятися для завантаження або зливу сталі та шлаків.

Джерелом тепла в таких печах служить електрична дуга, яка виникає між електродами 6 діаметром 350-550 мм і шихтою 3. На електроди попадає струм напругою 200-600В і силою 1-10 кА.

Електродугові печі ємністю від 0,5 до 400 т.

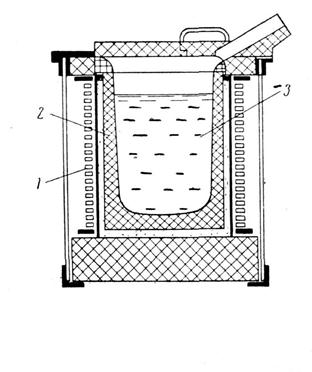

Електроіндукційна піч складається з тигля 4 з кришкою (зводом) 1 і водоохолоджуючого індуктора 2, заключеним в корпус 5. При проходженні через індуктор змінного струму частотою 500-2000 кГц утворюється магнітний потік, який наводить в металічній шихті потужні вихрові струми, нагріваючи її до розплавлення.

Індукційні печі будують від десятку кілограмів до 5 т, в окремих випадках ємність їх досягає 25-30 т. Індукційні печі в порівнянні з дуговими мають ряд переваг:

а) відсутність дуги дозволяє виплавляти метали з малим вмістом вуглецю і газів;

б) виникаючі електродинамічні сили перемішують рідкий метал, сприяючи вирівнюванню хімічного складу і випливанню неметалевих включень;

в) індукційні печі відрізняються невеликими розмірами, що дозволяє розміщувати їх в спеціальні камери і створювати будь-яку атмосферу або вакуум.

в) індукційні печі відрізняються невеликими розмірами, що дозволяє розміщувати їх в спеціальні камери і створювати будь-яку атмосферу або вакуум.

|

Мал.. 4. Схема пристрою електродугової печі

В індукційних печах плавку проводять методом переплавлення відходів легованих сталей або чистого по сірці і фосфору вуглецевого скрапу і феросплавів.

Після розплавлення шихти на поверхню металу подають шлак: в основних печах – вапно і плавиковий шпат, в кислих – бій скла та інші матеріали, багаті кремнеземом SіО2. Шлак захищає метал від окислення і насичення газами атмосфери, зменшує втрату тепла і угар легованих елементів.

Плавлення в вакуумі дозволяє отримувати сплави з мінімальним вмістом газів і неметалевих включень, легування сплави будь-якими елементами.

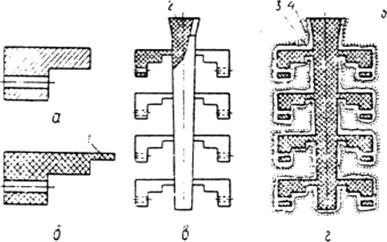

5. Виплавлену в плавильній печі сталь випускають в сталерозливний ківш і мостовим краном переносяться до місця розливу в злитки. Ємність ковша визначається ємністю плавильної печі і складає від 5 до 250 т. Для великих плавильних печей застосовують ківш ємністю до 450 т (діаметром і висотою до 6 м.).

Сталь розливають в ізложниці або кристалізатори установок для безперервної розливки.

а) Ізложниці представляють собою чавунні форми для отримання злитків різного розрізу. Маса злитків для прокатки складає 10-12 т (рідше - до 25 т), а для ковок досягає 250-300 т. Легування сталі іноді розливають в злитки масою в декілька сот кілограмів.

Застосовують два способи розливки сталі в ізложниці: зверху і сифоном.

При розливці зверху сталь розливають із ковша в кожну ізложницю окремо. При такій розливці поверхня зливків внаслідок потрапляння бриз рідкого металу ста стінки ізложниці може бути забруднена плівками оксидів.

При сифонній розливці сталлю заповнюють одночасно від 2 до 60 встановлених на піддоні ізложниць через центровий літник і каналі в піддоні. В цьому випадку сталь надходить в ізложниці знизу, що забезпечує плавне, без розбризкування їх заповнювання, поверхня зливка виходить чистою, скорочується час розливки.

б) Безперервна розливка сталі проводиться на спеціальних установках – УБРС. Рідку сталь із ковша через проміжний устрій безперервно заливають зверху у водоохолоджуючу ізложницю без дна – кристалізатор, а із нижньої її частини витягують із швидкістю 1-2,5 м/хв. За допомогою валків які затвердівають список. На виході із кристалізатора злиток охолоджується водою, отвердіває і потрапляє в зону різки, де його розрізають газовим різаком на злитки визначеної довжини. Отримані злитки за допомогою кантовника опускають на рольганг і подають на прокатний стан.

Мал. 6 Схема установки для

безперервного розливу сталі

На УБРС отримують злитки прямокутного перерізу розміром від 150 до 400 мм, а також овальні у вигляді товстих труб.

Завдяки безперервному живленню і направленому затвердінню в злитках, отриманих на УБРС, відсутні усадочні раковини. Тому вихід придатних заготовок може досягати 96-98% від маси розливаємої сталі, поверхня злитків, які отримують відрізняється відмінною якістю, а метал злитка - однорідною будовою.

ВИРОБНИЦТВО КОЛЬОРОВИХ МЕТАЛІВ

1. Виробництво міді

а) збагачення мідних руд;

б) обпалювання концентрату;

в) штейн;

г) чорнова мідь;

д) вогняне рафінування;

е) електролітичне рафінування

2. Виробництво алюмінію:

а) глинозем;

б) електроліз глинозему;

в) рафінування алюмінію.

1. Мідні руди містять 1-5% міді. Мідь в них знаходиться у вигляд сірчаних сполук СuS, Сu2S, СuFеS2, оксидів СuО, Сu2О, карбонатів. Поряд з міддю ці руди часто містять нікель, цинк, свинець. Золото, срібло та інші метали.

Мідь отримують в основному пірометалургійним методом із сульфідних руд. Процес виплавки включає збагачення і обпалювання руди, виплавку напівпродукту – штейну, із якого потім отримують чорнову мідь. Для очищення від домішок чорнову мідь рафінують.

а) збагачують мідні руди методом флотації, оснований на різноманітному змочуванні водою сполук міді і пустої породи. У флотаційній машині подрібнена руда і флотаційні реагенти (наприклад масло пихти) утворюють пульпу. Флотаційні реагенти адсорбуються на частинках руди у вигляді плівок, не змочених водою. При продувці пульпи пузирі повітря концентруються на поверхні цих частин і тягнуть їх вверх, утворюючи шар піни, а змочена водою пуста порода осідає на дно ванни. Зібрану піну фільтрують і отримують концентрат, який містить 15-35% міді.

б) обпалюють концентрат при 750-8500С в повітряній атмосфері з метою окислення сульфідів і зменшення вмісту сірки.

в) штейн виплавляють із концентрату у відображених печах. Такі печі будують довжиною до 40 м і ємністю до 100 т і більше переплавляємої шихти. Опалюється піч мазутом, вугільним пилом або газом. Максимальна температура в головній частині печі складає 15500С і поступово знижується до хвостової частини до 1250-13000С. Шихту завантажують вагонеткою через отвори у зводу печі. В процесі плавки проходять реакції

2Сu2S + 2 СuО = 6СU + SО2;

2Сu + FеS = Сu2S + Fе;

Сu2О + FеS = Сu2S + FеО.

В результаті цих реакцій на піддоні печі накопичується розплавлений мідний штейн – сплав сульфідів Сu2S і FеS, які містять 20-60% Сu, 10-60% Fе і до 25% S. При плавці силікати заліза розчиняють інші оксиди і випливають у вигляді шлаку.

г) чорнову мідь отримують при продувці розплавленого штейну повітрям в конвертері – горизонтально розміщеному в циліндричній посудині із листової сталі довжиною 5-10 і діаметром 3-4 м, футерованому магнезитовою цеглою.

Конвертування проходить в два періоди. В першому періоді (5-25 годин) окислюються сульфіди заліза і міді:

2FеS + 3О2 = 2FеО + 2 SО2,

2Сu2S + 3О2 = 2Сu2О + 2 SО2

Оксид заліза, який утворюється при цьому FеО зв’язується з флюсом - кремнезем SіО2 і видаляється в шлак (2FеО2 * SіО2). В повторному періоді (2-3 години) окисляються сульфіди міді і відновлюється мідь:

2Сu2S + 3 О2 = 2Сu2О + 2 SО2

Сu2S + 2Сu2О = 6 Сu + SО2

Отриману мідь називають чорновою, так як вона містить до 1,5 % домішок. Для очищення від домішок чорнову мідь піддають вогневому і електролітичному рафінуванню.

д) вогняне рафінування полягає в окисленні домішок у відображувальних печах при продувці чорнової міді повітрям – при цьому кисень повітря поєднується з міддю і утворює оксид Сu2О, який потім реагує з домішками металу (Ме) по реакції

Ме + Сu2О = МеО + 2 Сu

Одночасно окислюється і сірка:

Сu2S + 2 Сu 2О = 6 Сu = SО2

Після цього приступають до окислення міді – відновлення Сu2О. Для цього мідь перемішують дерев’яними жердями. Стрімке виділення парів води і вуглець сприяють видаленню газів і відновленню міді:

4 Сu2О +СН4 = 8 Сu + 2Н2О + СО2

Після вогняного рафінування чистота досягає 99, 95%. Електроліз проводять в спеціальних ваннах. Анодами служать пластини із чорнової міді розміром 1х1 м і товщиною 50 мм, катодами – листи товщиною 0,5 мм із чистої міді, електролітом – водний розчин сірчаної кислоти і сіркокислої міді.

2. Алюмінієвими рудами служать боксити, нефеліни, апатити, алуніти. Алюміній входить до них у вигляді глинозему Al2О3 або гідрооксидів Al(ОН)3 і AlО (ОН).

Виробництво алюмінію складається із двох процесів: видалення глинозему із руди і його електролізу.

а) глинозем частіше всього отримують лужним способом. Для цього подрібнений боксит піддається вилужуванню – хімічному розщепленню концентрованим розчином лугу

NaOН: AlО(ОН) + NaOН = NaAlО2 + Н2О

Al (ОН)3 + NaOН = NaAlО2 + Н2О

При цьому добре розчинний алюмінат натрію NaAlО2, переходить в розчин, а домішки (оксиди заліза, титану та інш.) випадають в осадок.

Потім алюмінат натрію NaAlО2 розкладають, отримуючи гідроксид алюмінію Al (ОН)3.

При прокалюванні гідроксиду утворюється глинозем:

2Al (ОН)3 = Al2О3 + 3Н2О

б) отриманий глинозем розчиняють в кріоліті – вториді алюмінію і натрію Na3AlF6 і піддають електролізу. Його здійснюють в електролізерах. При проходженні струму (4,0-4,5 В, 75-150 кА) електроліт нагрівається до температури 9500С. При цьому частина електроліту настигає на стінках електролізера і навколо анодів, утворюючи тверде покриття зверху насипають чергову порцію глинозему.

Дисоціація кріоліту і глинозему протікає по реакціям

Na3AlF6 = 3 Na + AlFе6

2Al2О3 = 3 Al + 3 AlО2

AlО2 = Al + 2О

Катіон Al розряджається на катоді - дні ванни і утворюється рідкий алюміній, а аніон О – на аноді, окисляючи вуглець аноду до СО і СО2. Рідкий алюміній через одну – дві доби зливають.

На отримання 1 т алюмінію електролізом використовується приблизно 16000 кВт/год. Електроенергії і до 0,6 т вугільних анодів.

Отриманий алюміній містить домішок заліза, кремнію, міді, глинозему. Тому його піддають рафінуванню.

в) рафінування алюмінію полягає продувці рідкого металу хлором протягом 10-15 хв. При цьому утворюється хлористий алюміній AlСl3 відсорбується на поверхні неметалевих домішок і вони випливають у вигляді шлаку. Хлор також сприяє видаленню розчинних газів (кисню, окису вуглецю). Після рафінування і відстоювання протягом 30-40 хв. Чистота алюмінію досягає 99,5-99,85%.

Якщо до алюмінію пред’являти більш високі вимоги по чистоті, він підлягає ще й електролітичному рафінуванню. Такий алюміній володіє чистотою до 99,99%.

ТЕХНОЛОГІЯ ЛИВАРНОГО ВИРОБНИЦТВА

1. Місце, значення і перспективи розвитку ливарного виробництва в машинобудуванні.

2. Загальне технологічна схема виготовлення відливки.

3. Ливарні властивості сплавів.

4. Способи виготовлення відливок

а) класифікація способів отримання відливок і різновиду ливарних форм;

б) виготовлення відливок в разових формах;

в) модельні комплекси для ручної і машинної формовки;

г) види формовочних сумішей та їх застосування.

1. В наш час світове виробництво лиття складає більше  т в рік, тобто приблизно 70% литви припадає на машинобудування. Це означає, що в середньому 2/3 всіх деталей машин в країні виготовляють із литих заготовок, а в таких галузях народного господарства як станкобудування, більше 80% всіх деталей отримують литтям. Із різних видів виробництв, які застосовують для отримання заготовок, в машинобудуванні важлива роль належить ливарному виробництву. Це пояснюється тим, що литтям можна отримати деталі масою від декількох грамів до сотень тонн з товщиною стінки від 0,5 до 500 мм і більше з розмірами від декількох міліметрів до десятків метрів, від самої складної форми, яку не можна отримати іншими методами із різноманітних сплавів (пластичних і крихких). Литтям можна отримати максимально приближену по формі заготовку до готової деталі, що значно скорочує витрату металу і об’єм механічної обробки. Незважаючи на велику масу литих деталей в порівнянні, наприклад, із зварюванням, їх виготовлення в багатьох випадках виходить дешевше і забезпечує високу якість.

т в рік, тобто приблизно 70% литви припадає на машинобудування. Це означає, що в середньому 2/3 всіх деталей машин в країні виготовляють із литих заготовок, а в таких галузях народного господарства як станкобудування, більше 80% всіх деталей отримують литтям. Із різних видів виробництв, які застосовують для отримання заготовок, в машинобудуванні важлива роль належить ливарному виробництву. Це пояснюється тим, що литтям можна отримати деталі масою від декількох грамів до сотень тонн з товщиною стінки від 0,5 до 500 мм і більше з розмірами від декількох міліметрів до десятків метрів, від самої складної форми, яку не можна отримати іншими методами із різноманітних сплавів (пластичних і крихких). Литтям можна отримати максимально приближену по формі заготовку до готової деталі, що значно скорочує витрату металу і об’єм механічної обробки. Незважаючи на велику масу литих деталей в порівнянні, наприклад, із зварюванням, їх виготовлення в багатьох випадках виходить дешевше і забезпечує високу якість.

2. Сутність ливарного виробництва заключається в тому, що фасонні деталі (заготовки) отримують заливкою рідкого металу в ливарну форму, площина якої відповідає їх розмірам і формі. Після кристалізації ливарну деталь (заготовку), називаєму відливкою видаляють із ливарної форми і у випадку необхідності відправляють в механічний цех для подальшої обробки.

Загальна схема технологічного процесу виготовлення відливки дана на мал. 7. Технологія виробництва відливки починається з розробки її креслення і робочих деталей комплекту (моделі і стержневого ящика).

| |||

|

| |||||

| |||||

| |||||

Мал. 7. Схема технологічного процесу виготовлення відливки

В склад литійного цеху входять відділення: модельне, земле підготовче, стержневе, формовочне, плавильне, вибивне, обрубне, очисне. В модельному відділенні по робочим кресленням виготовляють модельний комплект, в грунтопідготовному – формову і стержневу суміш, в формовочному – литійну форму, а в стержневому – стержні, в плавильному отримують рідкий метал. Готову литійну форму заливають рідким металом і після його затвердіння у вибивному відділі видаляють із форми відливку: обрублюють литникову систему і очищають відливку від пригару в очисному відділі. Заключною операцією являється контроль якістю відливки.

3. Для отримання відливок в машинобудуванні найбільш широко застосовуються наступні сплави: сіркові, ковкі і високоміцні чавуни, вуглецеві і леговані сталі; сплави кольорових металів на основі алюмінію, міді, магнію, титану та інших тугоплавких металів.

Для отримання якісної відливки поряд з механічними, фізичними і хімічними властивостями литійні сплави повинні володіти певними технологічними властивостями, основними із яких являється рідинотекучість, усадка, схильність до ліквації і газопоглинання.

Рідинотекучість – можливість рідкого металу повністю заповнювати щілинні площини литійної форми і чітко відтворювати обриси відливки.

Усадка – зменшення об’єму металу і литійних розмірів відливки в процесі її кристалізації і охолодження в твердому стані. Розрізняють об’ємну і лінійну усадку.

Ліквація – неоднорідність хімічного складу по розрізу відливки. Розрізняють зональну і дендритну ліквацію. Зональна ліквація створює хімічну неоднорідність в об’ємі всієї відливки; дендритна – в межах одного зерна (дендрита). Неоднорідність хімічного складу і структури по розрізу приводить до неоднорідності механічних властивостей відливки. Для зменшення ліквації збільшують швидкість охолодження відливки.

Газопоглинання – здатність литійних сплавів в рідкому стані розчиняти кисень, азот і водень, при чому їх розчинність росте з перегрівом розплаву. В литійній формі газонасичений розплав охолоджується, знижується розчинність газів і вони виділяючись із металу можуть утворювати у відливці газові раковини.

Мал. 8. Послідовність виготовлення відливки методом лиття в піщано-глинисті форми

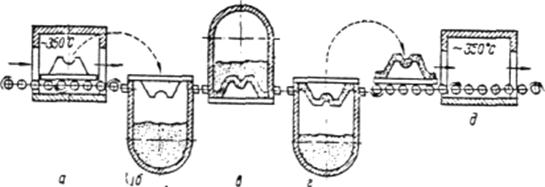

4. а) Сучасне ливарне виробництво володіє наступними способами виготовлення відливок: 1) в піщано-глиняних формах з ручним і машинним формуванням; 2) в металевих формах; 3) під тиском; 4) по виплавляємих моделях; 5) в оболонкових формах; 6) центробіжним литтям; 7) електрошлаковим литтям; 8) під низьким тиском; 9) вакуумним всмоктуванням; 10) віджимом; 11) рідкою штампуванням.

Область застосування цих способів визначається багатьма факторами: типом виробництва (одиничне, серійне, масове), масою відливок (мілкі – до 100, середні – до 1000, великі – більше 1000 кг); точністю і чистотою поверхні відливок, литійними властивостями сплавів; економічною доцільністю використання того чи іншого способу.

б) на сьогодні близько 90% відливок виготовляють в піщано-глиняних формах. На мал. 9 (а) наведено креслення відливки втулки, а на мал. 9 (б) – разова литійна форма для неї. Литійна форма складається із двох напівформ 1, які утворюють площину 2, що має конфігурацію відливки, обмежену стінками напівформ і стержнем 3, установленим на стержневі знаки в формі. Для заливки рідкого металу в формі виготовляють вертикальні 4 і 5 та горизонтальні 6 і 7 канали, які називаються литниковою системою.

а б

Мал. 9. Відливка втулки і форма для її виготовлення

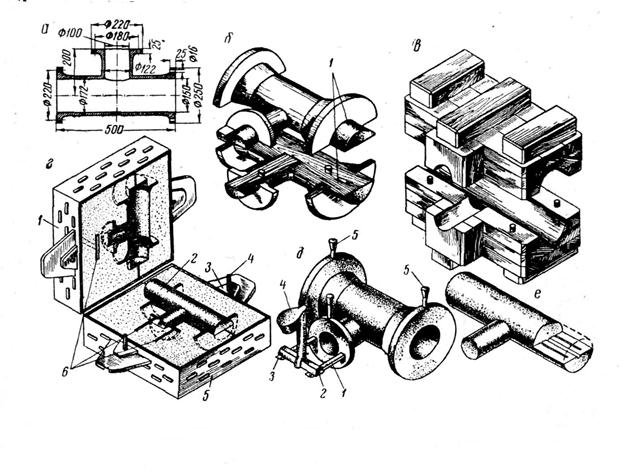

в) за допомогою моделі в литниковій формі отримують відбиток поверхневої конфігурації відливки. В стержневих ящиках виготовляють піщані стержні, які забезпечують отримання внутрішніх поверхонь відливки. При формуванні на підмодельну дошку встановлюють модель або напівмодель.

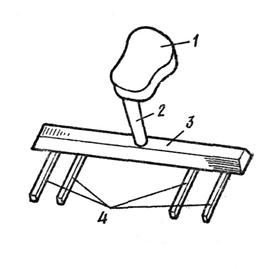

Ливарна система мал. 10 складається із ливарної чаші 1, стояка 2, шлаковловлювача 3 і поставників 4. Ливарна чаша зменшує динамічний напір струменю металу і частково відділяє шлак. Стояк, який поєднує ливарну чашу з шлаковловлювачем, роблять конусним. Шлаковловлювач трапецеїдального перерізу розміщують у верхній половині форми і площині роз’єму. Він повинен затримати шлакові і земляні включення, не допустивши їх в площину форми. Цього досягають зниженням швидкості металу в шлаковловлювачі, змінюючи напрями його руху. При гальмуванні металу шлакові включення випливають і затримуються в шлаковловлювачі. Добре очищує метал шлаковловлювач гребінцевого типу. При машинному формуванні використовують фільтровану вогнетривку сітку 5, яку встановлюють у лійку або в шлаковловлювач. Поставники підводять метал безпосередньо в площину форми. Розміщують їх в нижній напівформі в площині роз’єму.

Мал. 10. Ливарна система

Ливарна система під час заливки повинна бути заповнена рідким металом так як розрив струменю приводить до всмоктування повітря і шлаку і площину форми, а також до утворення окислення в місці розриву. Тому між елементами ливарної системи втримується відповідне співвідношення: сумарна площина перерізу всіх поставників (Fn) повинна бути менше площини розрізу шлаковловлювача (Fm), який в свою чергу повинен мати розріз менше ніж стояк (Fc), наприклад: Fn: Fm: Fc = 1,0:1,2:1,4. До ливарної системи відносять також випор – вертикальний канал 4 (мал. 2), який розміщується в самій верхній точці відливки. Він служить для виходу повітря із площини форми при її заливці, а також для збору випливаючого бруду і контролю заповнення форми металом.

г) найбільш широко використовують облицювальні, наповнюючі і єдині формовочні суміші.

Облицювальні суміші застосовують при ручній формовці для утворення робочої поверхні ливарної форми, яка контактує з рідким металом. При формуванні її наносять на модель шаром товщиною 15-20 мм. Вона володіє кращими властивостями і готують її із свіжих піску і глини з домішками протипригарних матеріалів.

Наповнюючу суміш насипають поверх облицювальної, заповнюючи іншу частину ливарної форми. Цю суміш готують із оборотної, переробленої після вибивки опок суміші з добавленням 5-10% свіжих піску і глини.

Єдині суміші застосовують в масовому виробництві при машинній формовці для набивки всього об’єму литійної форми. Готують її з оборотної суміші з добавленням до 50% свіжих піску і глини. По стану форми перед заливкою металу розрізняють суміші для виготовлення форм: сирих, підсушених, сухих, хімічно твердіючих і самозатвердіваючих.

СПЕЦІАЛЬНІ МЕТОДИ ОТРИМАННЯ ВІДЛИВОК

Виготовлення відливок у разових піщано-глиняних формах при машинній і особливо при ручній формовці має ряд значних недоліків:

1. Невисока точність і недостатня чистота поверхні відливок;

2. Необхідність залишати значні припуски на механічну обробку;

3. Утворення крупнозернистої литої структури

Підвищення точності і чистоти поверхні відливок досягають використовуючи спеціальні методи лиття, до яких відносять: кокильне, під тиском, під низьким тиском, по виплавляємих (випалюємим) моделям в оболонковій формі, центробіжне, електрошлакове і деякі інші, не розглядаємі методи отримання відливок (вакуумним всмоктуванням, вижиманням, рідким штампуванням).

Виготовлення відливок в металевих формах

Сутність методу полягає в тому, що замість разової піщано-глиняної використовують металеву форму, яка називається кокилем. В порівнянні з піщано-глиняними формами кокилі приблизно в 60 раз мають більш високу теплопровідність, кокилі забезпечують дрібнозернисту структуру відливок, що підвищує їх міцність. При кокильному литті відпадає необхідність в модельно-опочному оснащенні, в формовочних і стержневих сумішах, що не тільки дає велику економію, але і знижає кількість пилу і зменшує санітарні умови праці; підвищується точність і чистота відливки; значно підвищується виробництво. Технологічний процес кокильного лиття можна легко механізувати.

1,3 - кокиль

2 - літник

4 – порожнина форми

5 – площина рознімання

Мал.11. Металева форма(кокиль).

Поряд з перевагами кокильного лиття є і недоліки: висока вартість кокилів дозволяє використовувати їх тільки в серійному і масовому виробництві; небезпека утворення тріщин у відливках із-за непіддатливості металевого кокиля; чавунні відливки в кокилі отримують відбіленими і вони потребують тривалого обжигу, що підвищує вартість їх виробництва.

Кокильне лиття в умовах крупносерійного і масового виробництва при виготовленні нескладних по конфігурації відливок з товщиною стінок від 3 до 100 мм із чавуна, сталі і кольорових металів.

Виготовляють кокилі із сірчаного чавуна, сталі, а також із кольорових сплавів литтям з послідуючою механічною обробкою.

Виготовлення відливок литтям під тиском

Сутність методу полягає в тому, що рідким металом примусово заповнюють металеву прес-форму під тиском, який підтримують до повної кристалізації відливки. Тиск забезпечує швидке і добре заповнення форми, високу точність і малу шорсткуватість поверхні відливки. Примусове живлення відливки рідким металом виключає можливість утворення усадочних раковин, пористості і не потребує установки прибутку. Прискорена кристалізація металів в металевій прес-формі під тиском обумовлює утворення дрібнозернистої структури. Завдяки зовнішньому тиску розчинені в металі гази залишаються в твердому розчині, що знижує газову пористість металу. Відливки отримані таким методом, як правило, не мають припусків на механічну обробку і після видалення із форми являються готовими деталями. Литтям під тиском можна отримати відливки з товщиною стінки до 0,5 мм, складної конфігурації і з отворами до 1 мм.

Висока вартість прес-форм, що мають складну конфігурацію і мають високу точність виготовлення, обумовлює доцільність застосування лиття під тиском тільки в крупносерійному і масовому виробництва тонкостінних відливок достатньо складної конфігурації із сплавів кольорових металів масою до 50 кг.

Лиття під тиском здійснюють на компресорних і поршневих машинах високого виробництва, які дають 200-400 відливок за годину. Поршневі машини випускають з гарячою або холодною камерою стиску, яка розміщена горизонтально або вертикально. Машини з гарячою камерою стиску, в яких камера знаходиться безпосередньо в розплаві, застосовують для отримання відливок із сплавів з низькою температурою плавлення на основі цинку, олова і свинцю. Машини з холодною камерою стиску, в яких камера стиску винесена за межі розплаву, використовують для отримання із більш тугоплавких кольорових сплавів на основі міді, алюмінію, магнію.

Мал. 12. Схема поршневих машин для литви під тиском

На машинах з вертикальною холодною камерою стиску мал.12 розплав 4 заливають в камеру стиску 5 (положення 1). Верхній поршень 1, опускаючись давить на розплав і на нижній поршень 10, який при русі вниз відкриває ливарний канал 3. Метал заповнює площину 2 прес-форми, яка складається із двох половин 6 і 7 (положення ІІІ). Об’єм рідкого металу повинен бути більше об’єму площини форми, щоб між верхнім і нижнім поршнем був залишок металу. Тиск верхнього поршня підтримують до повної кристалізації відливки, після чого прес-форму відкривають і відливку 9 разом з литником 12 виштовхують із форми штовхачами 8. Нижній поршень виштовхує на поверхню залишок металу 11 (положення ІІІ) і його відправляють в переплав.

Машини з гарячою камерою стискування мають більшу продуктивність і витрачають менше рідкого металу, однак їх не можна застосовувати для лиття сплавів з температурою плавлення більше 5000С із-за швидкого зношення поршнів.

В машинах з холодною камерою стискування поршень контактує з розплавом протягом короткого проміжку часу і тому має меншу ступінь зносу. Так можна значно підвищити тиск, що гарантує високу щільність і міцність відливок. Якщо в машинах з гарячою камерою стискування, тиск досягає 20 МПа, то в машинах з холодною камерою стискування при литті алюмінієвих і мідних сплавів тиск може досягати 100-300 МПа.

Виготовлення відливок литтям по виплавляємим моделям

Сутність методі полягає в тому, що по нероз’ємній легкоплавкій моделі виготовляють нероз’ємну разову форму. Моделі із цієї форми виплавляють, а площину яка утворилася заливають рідким металом. При цьому способі отримуємо відливки настільки точні, що об’єм механічної обробки зменшується на 80-100% і в 1,5 -2 рази скорочують витрати рідкого металу. Висока точність і чистота поверхні відливки забезпечуються: застосуванням нероз’ємних моделей (моделі виплавляють і не потрібно їх розштовхувати); відсутність формових уклонів; виготовлення стержнів в процесі формовки, а не окремо в стержневих роз’ємних ящиках; використання маршаліта (кварцова мука) в якості наповнювача в формовочній суміші, що забезпечує отримання гладенької поверхні відливки.

Лиття по виплавляємим моделям застосовують при виробництві відливок дуже складної конфігурації із будь-яких ливарних сплавів, в тому числі із високолегованих сталей, які мають високу температуру плавлення, важко піддаються механічній обробці і ковкі. Цим способом можна отримати відливки масою від 0,02 до 100 кг, з товщиною стінки до 0,5 мм і отворами діаметром до 2 мм.

Технологія отримання відливок литтям по виплавляємим включає наступні етапи: а) виготовлення роз’ємних прес-форм; б) отримання нероз’ємних легкоплавких моделей в прес-формах; в) виготовлення нероз’ємної разової форми по легкоплавким моделям; г) виплавлення моделей із форми; д) випал форми; е) заливка форми металом і вибивка готових відливок.

Мал. 13. Литва по виплавлюваних моделях

Роз’ємні прес-форми виготовляють із сталей або алюмінієвих сплавів. Щільність прес-форми точно повторює конфігурацію і розміри майбутньої деталі з врахування усадки модельного складу.

Нероз’ємні легкоплавкі моделі отримують запресовкою в прес-форми модельного складу, нагрітого до тістоподібного стану. Для його виготовлення широко використовують легкоплавкі матеріали: парафін, стеарин, віск, церезин, каніфоль. Легкоплавка модель на відміну від звичайної являється точною копією виготовляємої деталі: вона не роз’ємна, має всі внутрішні площини, отвори, різьбу і не має стержневих знаків.

На мал. 13 приведено креслення відливаємої деталі (а) і нероз’ємної моделі (б), яка відрізняється від неї наявністю постачальника. 1 Моделі постачальниками “припаюють” до загального легкоплавкого стояка 2 і в результаті отримують блок моделей (мал. 13, в). Для того щоб виготовити ливарну форму, готовий блок моделей занурюють у вогнетривку суміш, яка представляє собою суспензію маршаліту (60-70%) в гідролізованому етил силікаті (30-40%). Після занурення на моделях, постачальниках і стояку залишається тонка вогнетривка плівка суміші (мал. 13,г). Ця ж суміш заповнює всі площини і отвори моделях, утворюючи стержні. Для зміцнення вогнетривкої плівки блок моделей посипають мілким сухим кварцовим піском 4. Прилипаючи до сухої плівки, пісок утворює вогнетривкий шар який сушать або на повітрі, або поміщаючи блок моделей в аміачну камеру для прискореної хімічної сушки. Коли шар висихає, операцію занурення, посипання піском повторюють від 3 до 5 разів. Після сушки останнього вогнетривкого шару отримують форму у вигляді багатошарової оболонки з заформованими легкоплавкими моделями. Форму розміщують в сушильну шафу і витримують при температурі більше 1000С або занурюють в гарячу воду. Моделі і елементи литникової системи (стояк і постачальники) плавляться і витікають із форми. Для випалювання залишків модельного складу із площини, а також для зміцнення оболонки отриману литійну форму в металевому ящику 5 (мал 13,д) засипають металевим дробом і поміщають в термічну піч, де обпалюють при температурі 800-9000С. Заливку металу проводять в гарячу форму, що дає можливість отримати тонкостінні складні конфігурації відливки. Відбивку відливок і відділ литників здійснюють на віброустановках.

Виготовлення відливок литтям в оболонкові форми

Сутність методу полягає в тому, що разову литійну форму виготовляють у вигляді оболонки, використовуючи при цьому для формовочної суміші в якості зв¢язуючого матеріалу фенольні термоактивні смоли, які міцно цементують мілкий кварцовий пісок, який є наповнювачем. Виготовлення оболонкової форми виключає необхідність в опоках, різко знижує витрату формовочної суміші, легко механізується і автоматизується. Використання формовочної суміші, яка складається із 92-95 % мілкого кварцового, магнезитового або цирконієвого піску і 4-6 % термоактивної фенол формальдегідної смоли, забезпечує малу шероховатість поверхні і більш високу точність відливки (5-8 клас), ніж виготовлених в піщано-глиняних формах, так як оболонка твердіє на моделі і зберігає її розміри.

Лиття в оболонкові форми застосовують в крупносерійному і масовому виробництві для отримання відповідальних фасонних мілких і середніх відливок із різноманітних сплавів.

Технологія виробництва оболонкової форми мал.14 починається з нанесення пульвелізатором на модельну плиту роздільного складу,

Мал.14. Схема виготовлення оболонкових форм

який полегшує зняття оболонки. Потім модельну плиту нагрівають в електричній печі до температури 200-2200С (а), встановлюють над бункером і закріпляють моделлю вниз (б). Бункер перевертають на 1800, і формовочна суміш попадає на нагріту модельну плиту (в). При витримці протягом 20-30 с смола плавиться і обдає тонкою плівкою мілкі зерна піску, утворює оболонку товщиною 6-8 мм. Бункер повертають в початкову форму і форма що не прореагувала падає на його дно (г). Зняту з бункера модельну плиту з крихкою оболонкою відправляють в електричну піч з температурою близько 3500С (д). Тут смола протягом 90-180 с полімерується і затвердіває, утворюючи міцну оболонкову на півсферу. По такій же технології виготовляють другу напівформу.

В одній із напівформ на стержневі знаки встановлюють стержень, закривають іншою напівформою, скріплюють їх скобами, струбцинами або склеюють по площині роз’єму. Зібрану оболонкову форму 9 поміщають в металевий ящик 8, засипають крупним піском або чавунною дробью 7 і заливають металом (в). До моменту повної кристалізації відливки металу смола повністю із суміші вигорає, форма і стержні легко розрушуються, звільняючи відливку при вибивці.

Виготовлення відливок центробіжним литтям

Сутність методу полягає в тому, що в рідкий метал заливають в ливарну форму, яка обертається з певною швидкістю. Вона обертається протягом всього часу кристалізації металу відливки. При цьому метал центробіжною силою притискається до стінок форми, що забезпечує отримання щільних, з підвищеною міцністю відливок так, як гази і шлак, які мають меншу щільність в результаті сепарації, витісняють у внутрішню площину відливки і потім їх видаляють механічною обробкою.

Вісь обертання форми може бути горизонтальною, вертикальною і похилою. Якщо діаметр відливки значно менше її довжини (труби, гільзи, втулки) то вісь обертаннями розміщують горизонтально (мал. 15,а). Якщо діаметр відливки більше, ніж її висота (колеса, шківи, шестерні) то вісь обертання розміщують вертикально (мал. 15, б). В обох випадках, вісь відливки співпадає з віссю обертання форми і внутрішню площину отримуємо без стержнів, а товщина стінки відливки визначається кількістю залитого металу. Цей спосіб використовують при виготовленні відливок, які мають форму тіла обертання.

Мал.15. Схеми відцентрового лиття

Використання високопродуктивних центробіжних установок, відсутність стержнів і робіт, які пов’язані з їх виробництвом, набагато підвищує продуктивність праці, відсутність литникової системи і прибутків значно економлять метал.

Центробіжне лиття застосовують в масовому, серійному, індивідуальному виробництві відливок із різноманітних сплавів в металевих і піщаних формах. Цим способом відливають труби, циліндровані втулки, гільзи автотракторних двигунів, заготовки для поршневих кілець, шестерні, шківи, стволи зброї, а також отримують двохшарові (біметалічні) відливки, почергово заливаючи форму різними сплавами.

ОБРОБКА МЕТАЛІВ ТИСКОМ

Сутність обробки металів тиском.

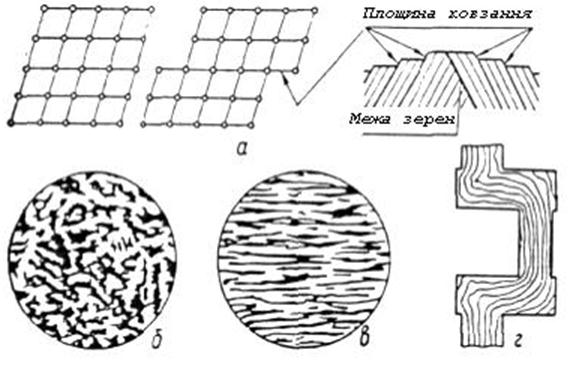

Обробка металів тиском основана на використанні однієї із основних властивостей металу – пластичності.

Мал. 16. Схема ковзання і зміни макроструктури металу при його деформуванні

Отримання заготовок деталей, а в деяких випадках і самих деталей необхідних розмірів і форм при обробці тиском досягається пластичним переміщенням (зсувом) частинок металу. В цьому полягає основна різниця і перевага обробки тиском в порівнянні з обробкою різанням, при якій форму виробу отримуємо видаленням частини заготовки. Тому обробка тиском характерна малими відходами металу. Разом з тим вона є високопродуктивним процесом, так як зміна розмірів і форм заготовки досягається застосуванням зовнішньої сили. Вказані особливості обумовлюють безперервне зростання ролі обробки тиском у виплавляємій сталі і більше 50% кольорових металів.

Фактори, які впливають на пластичність металу

Найбільшою пластичністю володіють чисті метали. Сплави тверді розчини як правило більш пластичні, ніж сплави, які утворюють хімічні сполуки. Компоненти сплаву також впливають на його пластичність. З підвищенням вмісту вуглецю в сталі пластичність зменшується. При вмісті вуглецю більше 1,5% сталь важко піддається ковці. Сірка, сполучаючись з залізом, утворює сульфід заліза FeS, який у вигляді евтектики розміщується по кордонам зерен і при нагріванні до 10000С розплавляється. В результаті зв’язок між зернами порушується і сталь стає крихкою. Таке явище називається красноломкістю. Фосфор збільшує межі міцності і текучості, але зменшує, особливо при низьких температурах, пластичність і в’язкість сталі, викликаючи її холодноламкість.

По мірі підвищення температури нагріву пластичність металів як правило зростає, а міцність зменшується.

Обробка тиском на пресах і ковочних машинах проводиться при швидкості руху робочих органів 0,1-0,5 м/с, на молотах швидкість деформування в момент удару 5-10 м/с. Ще більші швидкості виникають при штампуванні на високошвидкісних молотах (20-30 м/с), штампування вибухом, електромагнітне штампування.

Холодна і гаряча обробка металів тиском

При деформуванні металів підвищується щільність дефектів кристалічної побудови і зростає опір їх переміщенню. Із збільшенням ступеню деформації межі міцності і текучості, а також твердість збільшуються, а пластичність і в’язкість знижуються, підвищується напруга. Зміцнення металів при пластичній деформації називається наклепом. В результаті зміцнення пластичні властивості металів можуть знизитися настільки, що подальша деформація викликає руйнування.

При нагріві наклепаного металу до температур, які складають 0,2-0,3 від температури плавлення Тпл. (повернення), частково зменшуються викривляння кристалічної решітки і внутрішньої напруги, без зміни мікроструктури і властивостей деформованого металу.

При нагріві деформованих металів вище 0,4 Тпл. Утворюються нові рівновісні зерна і властивості металу повертаються до їх початкових значень деформації. Процес утворення нових центрів кристалізації і нових рівновісних зерен в деформованому металі при нагріві, супроводжується зменшенням міцності, збільшення пластичності і відновлення інших властивостей, називається рекристалізацією. У відповідності з цим розрізняють холодну і гарячу деформації. Холодне деформування проводиться при температурах нижче температури рекристалізації і супроводжується наклепом металу. Гаряче деформування протікає при температурах вище температури рекристалізації.

Основні види обробки металів тиском

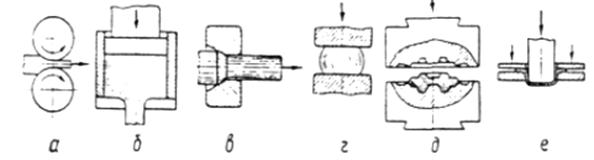

Основними видами обробки тиском є прокатка, пресування, волочіння, ковка, об’ємне штампування, листове штампування.

Прокаткою називають обтискання металу валками що обертаються (мал. 17,а). Нею отримують вироби з постійним по довжині поперечним перерізом (прутки, рейки, листи, труби, балки) або з періодично змінними по довжині формою.

Пресування полягає в продавленні нагрітого металу, що знаходиться в замкненому об’ємі, через отвори в матриці (мал. 17,б). Форма і розміри поперечного перерізу видаляємих прутків відповідає формі і розмірам цього отвору.

Волочіння представляє собою протягування заготовки через отвори у волочильній матриці (волокі) (мал. 17,в). Волочінням отримують тонкі сорти дроту, калібровані прутки, тонкостінні труби.

Ковка – процес деформування нагрітої заготовки між бійками молота або пресу (мал. 17,г). Заміна форми і розмірів заготовки досягається послідовним впливом бійків або інструменту на різні ділянки заготовки.

Об’ємне штампування полягає в одночасному деформуванні всієї заготовки в спеціалізованому інструменті – штампі на молотах, пресах або горизонтально-ковочних машинах (мал. 17,д). Форма і розміри внутрішньої площини штампу визначають форму і розміри заготовки.

Листове штампування використовується для отримання плоских і об’ємних полих деталей із листа або смуги за допомогою штампів на холодно-штамповочних пресах (мал. 17,е).

Мал.17. Схеми основних видів обробки металів тиском

Загальні відомості.

Зварюванням металів називається процес отримання нероз’ємних з’єднань металевих виробів, який здійснюється за рахунок використання міжмолекулярних і міжатомних сил щеплення. Для приведення цих сил в дію необхідно зблизити атоми з¢єднуємих металів на відстані порядку 10 –е см, тобто на такі, що приблизно дорівнюють параметрам кристалічних решіток цих металів. Вказаному процесу зближення атомів і молекул сприяє нагрів поверхонь що зварюються до розплавленого або пластичного стану і додаток механічного стискування.

Зварювання широко застосовують для з’єднання однорідних і не однорідних металів і сплавів з деякими неметалевими матеріалами (керамікою, графітом, склом), а також при виготовленні виробів із пластмаси, деяких гірських порід, смоли. Однак найбільш важливе значення має зварювання металів, яке широко застосовується в машинобудуванні і будівництві.

Класифікація способів зварювання.

Сучасні способи зварювання класифікують по двом основним ознакам: по стану металів в процесі зварювання і по виду енергії яка використовується для нагріву частин що зварюються. По першій ознаці розрізняють зварювання плавленням зварювання тиском.

При зварюванні плавленням кромки з¢єднуємих деталей, або так називаємий основний метал і в більшості випадків додатковий, або присадочний метал нагрівають до розплавленого стану утворюючи загальну зварювальну ванну. Після видалення джерела нагріву метал в ванні охолоджується і отвердіває, утворюючи наплавлений метал або зварювальний шов, що з’єднує поверхні в одне ціле.

При зварюванні тиском з’єднання утворюється нагріванням поверхонь до пластичного стану або до початку плавлення і додатковою витратою механічного стискування. Такі пластичні метали, як свинець, алюміній, мідь, нікель можна зварювати і в холодному стані тільки за рахунок тиску.

По виду енергії, яка використовується для нагрівання металу, всі способи зварювання можна розділити на основні групи: електричні, хімічні, механічні і променеві.

Найбільш важливою є група електричних способів, при яких для нагрівання металу використовується електричний струм. В залежності від принципу перетворення електричної енергії в теплову, що використовується в процесі зварювання, розрізняють наступні основні види електричного зварювання: дугова, контактна, електрошлакова, індукційна, плазмена.

До групи хімічних способів зварювання відносяться газова і термітна. Нагрівання металу при цих способах зварювання здійснюється за рахунок тепла екзотермічних реакцій окислення різних речовин, які знаходяться в газоподібному або твердому стані.

До механічних способів зварювання відносяться: горнова або ковальська, холодна тиском, тертям, вибухом і ультразвуком. При цих методах зварювання для з’єднання металів використовують відповідні види механічної енергії. Група променевих способів зварювання об’єднує: електронно-променеву, лазерним променем, гелеозварювання, або зварювання сонячним промінням.

Із перелічених способів зварювання найбільш важливе значення має електрична дугова, контактна і газова.

Найбільш великий економічний ефект дає застосування зварювання при виготовленні важких зварно-литих і зварно-кованих конструкцій, використання зношеностійкої наплавки у виробництві валків прокатних станів, зміцнення робочих поверхонь землерийних і шляхо-будівних машин, кузне-пресованого і дробильно-розмольного обладнання, інструменту по металу.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2447; Нарушение авторских прав?; Мы поможем в написании вашей работы!