КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сверлильные и расточные станки

|

|

|

|

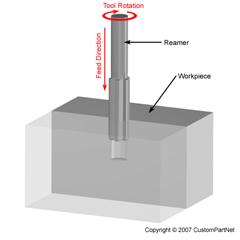

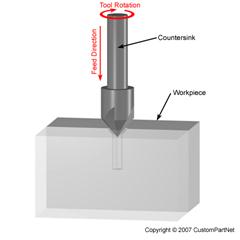

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале (11, 12 квалитет, RA 3.2 – 10 мкм), рассверливания, зенкерования (9 – 12 квалитет, RA 1.6 – 5.0 мкм), развертывания (7, 8 квалитет, RA 0.2 -2.5 мкм), нарезания внутренних резьб, вырезания дисков из листового материала, подрезки торцов резцами, фрезерования поверхностей и пазов, нарезания резьбы метчиками и резцами. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси.

Основной параметр станка – наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными показателями. В зависимости от области применения различают универсальные и специализированные станки. Универсальные станки могут оснащаться многошпиндельными сверлильными и резьбонарезными головками. Можно выделить основные типы универсальных станков: одно- и многошпиндельные вертикально-сверлильные, радиально-сверлильные, горизонтально-сверлильные для глубокого сверления.

Требуемые исполнительные движения формообразования при сверлении, зенкеровании и развертывании обеспечиваются исполнительными кинематическими цепями сверлильного станка: цепью резания и цепью подачи. Цепь резания связывает вращение привода с вращением инструмента и определяет скорость резания. Цепь подачи связывает и согласует вращательное и поступательное движения инструмента.

Кинематическая схема вертикально-сверлильного станка

Расточные станки подразделяются на на универсальные горизонтально-расточные и координатно-расточные. Горизонтально- расточные станки предназначены для растачивания, сверления, зенкерования и развертывания отверстий, нарезания резьбы и для обработки плоских поверхностей в деталях типа корпусов. Эти станки используются в мелкосерийном и серийном производствах. Главное вращательное движение сообщается инструменту, а движение подачи инструменту или заготовке.

Станина вертикально-сверлильного станка, на которой размещаются основные узлы, имеет вертикальные направляющие, по которым перемещаются стол и сверлильная головка, несущая шпиндель и электродвигатель. Заготовку или приспособление устанавливают на столе станка, причем соосность отверстия в заготовке и шпинделя достигается перемещением заготовки. Стол перемещается при помощи ходового винта. При необходимости электронасосом подается охлаждающая жидкость. Сверлильная головка представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Частота вращения шпинделя обычно изменяется ступенчато. Станки могут оснащаться револьверной головкой с набором различных инструментов.Вертикально-сверлильные станкиприменяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение стола станка вместе с заготовкой относительно инструмента.

В отличие от вертикально-сверлильного в радиально-сверлильном станке оси отверстия заготовки и шпинделя совмещают путем перемещения шпинделя относительно неподвижной заготовки в радиальном и круговом направлениях (в полярных координатах) по направляющим поворотной траверсы. По конструкции радиально-сверлильные станки подразделяют на станки общего назначения, переносные (для обработки отверстий в заготовках больших размеров) и самоходные.

С целью сокращения машинного времени в условиях серийного производства одношпиндельные вертикально- и радиально-сверлильные станки оснащаются многошпиндельными сверлильными головками, позволяющими сверлить одновременно несколько отверстий. Корпус головки крепится к шпиндельной гильзе станка.

Универсальный горизонтально-расточной станок предназначен для растачивания и сверления отверстий, фрезерования и обтачивания вертикальных плоских поверхностей набором фрез или резцом, нарезания резьб и других операций при обработке заготовок корпусных

деталей в мелкосерийном и серийном производстве для обработки заготовок большой массы и размеров. Станок имеет неподвижную переднюю стойку, установленную на основании. На направляющих стойки может перемещаться вверх-вниз шпиндельная бабка с расточным шпинделем и планшайбой. На направляющих основания расположены салазки, а на них стол, который может перемещаться в продольном и поперечном направлениях относительно оси шпинделя и совершать круговое движение. На основании также может быть установлена задняя стойка с люнетом, предназначенным дополнительной опоры конца борштанги при растачивании длинных отверстий. На планшайбе в радиальных направляющих смонтирован суппорт, обеспечивающий обработку резцом плоских поверхностей и выточек.

Принцип работы станка заключается в следующем. Инструмент крепят в шпинделе или в суппорте планшайбы, он получает главное движение - вращение. Заготовку устанавливают непосредственно на столе станка или в приспособление. Столу сообщается продольное или поперечное поступательное движение - движение подачи. Шпиндельная бабка перемещается в вертикальном направлении по передней стойке (одновременно с ней перемещается вертикально опорный люнет на задней стойке). Расточной шпиндель получает поступательное перемещение (при растачивании отверстий, нарезании внутренней резьбы). Суппорт планшайбы перемещается по планшайбе в радиальном направлении. Все эти движения являются движениями подач.

Координатно-расточные станки предназначены для обработки отверстий с высокой точностью взаимного расположения относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах в единичном и мелкосерийном производстве. На этих станках выполняют практически все операции, характерные для расточных станков. Кроме того, на координатно-расточных станках можно производить разметочные операции.

Для точного измерения координатных перемещений станки снабжены различными механическими, оптико-механическими, индуктивными и электронными устройствами отсчета, позволяющими измерять перемещения подвижных узлов с высокой точностью – 3 – 5 мкм. Станки снабжены универсальными поворотными столами, дающими возможность обрабатывать отверстия в полярной системе координат и наклонные отверстия.

По компоновке станки выполняют одностоечными и двухстоечными. Одностоечные координатно-расточные станки обычно снабжают крестовым столом, который может перемещаться в двух взаимно перпендикулярных направлениях (продольном и поперечном). Шпиндель имеет вращательное движение и движение подачи в осевом направлении. У двухстоечных координатно-расточных станков стол может перемещаться только в продольном направлении, поперечное перемещение по траверсе получает головка со шпинделем. Главным движением является вращение шпинделя, а движением подачи вертикальное перемещение шпинделя. Установочные – продольное и поперечное перемещение стола, поперечное перемещение шпиндельной бабки по траверсе и вертикальное перемещение траверсы со шпиндельной бабкой.

Класс точности станков А и С. Ширина стола от 32 до 2000 мм. Дискретность перемещения по осям 0.0001 – 0.005 мм. На координатно-расточных станках кроме сверлильно-расточных можно выполнять фрезерные работы при сохранении особо высокой точности.

Координатно-расточные станки можно использовать как измерительные машины для проверки размеров деталей и особо точных разметочных работ. Во избежание температурных влияний окружающей среды на точность работы эти станки необходимо устанавливать в изолированных помещениях, где поддерживается температура 20°С. Особенностью координатно-расточных станков является то, что они оборудованы оптическими устройствами, позволяющими отсчитывать целую и дробную части размера. Поэтому точность отсчета перемещений стола не зависит от механизмов, перемещающих стол, и не нарушается также при изнашивании этих механизмов. В условиях нормальной эксплуатации станки обеспечивают точность установки межцентровых расстояний в прямоугольной системе координат 0,001, в полярной системе — 5 угл. с. Координаты отсчитывают с помощью точных масштабных зеркальных валиков и оптических приборов. Зеркальные валики представляют собой стержни из коррозионно-стойкой стали, на которых нанесены тонкие винтовые риски с точным шагом. Поверхность валика доведена до зеркального блеска. Координаты устанавливают по точным шкалам при наблюдении через специальные микроскопы. Зеркальный валик размещают на столе станка и перемещают вместе с ним.

Алмазно-расточные станки применяют для чистовой обработки отверстий в точных корпусных деталях, цилиндрах, авиационных и автомобильных двигателей, а также других деталях главным образом из цветных металлов и чугуна. Растачивание производится алмазным или твердосплавным инструментом на высоких скоростях резания. Алмазное растачивание обеспечивает высокую точность размеров и геометрической формы отверстий и малую шероховатость поверхности, заменяя шлифование. Алмазно-расточные станки отличаются высокой частотой вращения шпинделя и большой жесткостью.

Внедрение сверлильно-расточных станков с ЧПУ позволяет повысить производительность труда в 1,5-2,0 раза, а станков с автоматической сменой инструмента и инструментальным магазином в 3-4 раза.

Сверлильные станки с ЧПУ существенно отличаются от универсальных станков той же группы. В связи с расширением круга работ, выполняемых на них, стирается грань между сверлильными, расточными, координатно-расточными и бесконсольно-фрезерными станками вертикальной компоновки. Станки выполняют более жесткими и точными, большинство станков имеет точность позиционирования подвижных узлов - ± 0,025-0,05 мм. Системы управления - позиционные, но при необходимости частого вьполнения фрезерных работ все чаще применяют системы комбинированные: позиционные и прямоугольные. Станки оснащают крестовым столом при вертикальной компоновке. В настоящее время выпускаются станки:

а) вертикально-одностоечные с крестовым столом и диаметром сверления от 18 до 50 мм (2Н135Ф2);

б) те же станки с револьверной головкой (2Р135Ф2);

в) те же станки с инструментальным магазином.

Для станков с максимальным диаметром сверления 50—60 мм применяют портальную компоновку во всех указанных выше исполнениях (2306ПФ2).

Координатные столы вертикально-сверлильных станков и радиально-сверлильных станков устанавливают на опоры качения; их перемещение осуществляется через передачи винт-гайка качения. Привод координатных столов осуществляется от шаговых двигателей с гидроусилителями или от электродвигателей постоянного тока. Главный привод сверлильных станков строят в виде одно- или двухскоростного электродвигателя с коробками скоростей. Управление по координате Z (перемещение инструмента) может осуществляться упорами и микропереключателями, или набором программы на панели упрпавления. Станки оснащают поворотными, наклонными, маятниковыми столами, навесными кондукторами, резьбонарезными патронами. При отсутствии револьверной головки инструмент крепят в быстросъемных патронах.

Горизонтально-расточные станки с ЧПУ имеют различную компоновку: с неподвижной передней стойкой и с крестовым столом; с

неподвижной передней стойкой с крестовым и поворотными столами; с поперечно-подвижной передней стойкой, выдвижной бабкой и съемным поворотным столом; с продольно-подвижной передней стойкой и поперечно-подвижным столом и т. д.

Компоновка горизонтально-расточных станков отличается от традиционной отсутствием люнетной стойки и наличием более мощной

станины. Вследствие высокой жесткости и точности перемещений и поворота на этих станках можно обрабатывать соосные отверстия в противоположных стенках деталей с помощью консольных оправок, что резко сокращает время, затрачиваемое на смену инструмента. Точность позиционирования у горизонтально-расточных станков находится в пределах 0,01-0,05 мм.

Координатно-расточные станки с ЧПУ выполняют на базе серийных координатно-расточных станков, например, на базе станка 2Д450 выпускают станок 2Д450АФ2. Высокая точность обработки обеспечивается применением специального устройства подвода стола в требуемую позицию. Точность позиционирования у этих станков составляет ±0,001-0,005 мм.

Технологии обработки глубоких отверстий являются специфическими, а выполнение операций требует специального оборудования и технологического оснащения. Это специальный режущий, вспомогательный, измерительный инструмент и приспособления, что в совокупности и составляет определенный специальный технологический комплекс.

Станки для глубокого сверления представляются в двух основных компоновках – горизонтального и вертикального исполнения. Они, как правило, применяются и для растачивания отверстий, и существенно отличаются от других типов станков, предназначенных для обработки заготовок большой длины. Станки занимают большие площади, проектируются (для сверления отверстий в большом диапазоне диаметров), как правило, в горизонтальном исполнении и имеют длину, превышающую не менее чем вдвое протяженность обрабатываемых заготовок, для которых созданы. Обычно, станины таких станков конструируются составными, стыкованными. Это обеспечивает удобство их изготовление и доставки потребителю.

В конструкции станков большое место занимает специальная система для подачи смазочноохлаждающей жидкости (СОЖ) к зоне резания, для транспортирования стружки из зоны резания, смазки и охлаждения сверл. В эту систему входит насосная установка, устройства подвода СОЖ к детали и далее к зоне резания, система стружкоотвода, стружкосборник, сливные баки с отстойниками, магнитные и иные улавливатели (фильтры) твердых частиц из СОЖ и устройства охлаждения СОЖ. Кроме того, станки обязаны иметь защитные кожухи для защиты от разбрызгивания и утечки СОЖ.

Почти все модели могут быть применены для глубокого чернового и чистового растачивания (развертывания), то есть выполнения операций обработки гладких цилиндрических и (при наличии специальных приспособлений) конических отверстий.

При выходе из строя из-за большой технологической специфичности процесса обработки их очень трудно заменить другими станками. Поэтому при планировании производства, учитывая, что глубокое сверление является одной из начальных операций технологического процесса, всегда следует иметь резерв оборудования не только по загрузке, но и по числу станков.

Станки для глубокого сверления и растачивания, особенно станки, предназначенные для скоростной обработки, должны отвечать следующим требованиям: удобная и быстрая установка (выверка, закрепление) и снятие обрабатываемых заготовок; необходимый диапазон частот вращения шпинделей и пределов подач (режимы обработки) с системами четкого бесступенчатого регулирования, особенно обеспечение бесступенчатого регулирования величины подачи на ходу и ее четкой индикации; непрерывный и надежный отвод образующейся стружки (пульпы, состоящей из СОЖ и стружки); фильтрация и охлаждение СОЖ; непрерывный контроль за ходом процесса автоматически действующими защитными и регулирующими устройствами; по возможности иметь систему автоматизированного управления всем процессом обработки, в частности, систему числового управления станком и процессом обработки; быстрые установочные перемещения и особо надежное закрепление (при необходимости) рабочих органов станка (передних стоек и стеблевых бабок, суппортов, люнетов и др.).

Специфичным для станков, производящих глубокое сверление и растачивание, является и их повышенная по сравнению со многими другими станками, энергоемкость. В ряде случаев только на осуществление стружкоотвода потребляется дополнительно до 30% (а иногда и больше) энергии, расходуемой только на процесс резания при сверлении

Все станки для глубокого сверления, не смотря на некоторое разнообразие, можно разделить на следующие группы: токарного типа; вертлюжного типа; без вращения заготовки при сверлении. Каждая из этих разновидностей станков предназначена для обработки определенного вида заготовок.

|

По степени автоматизации станки для глубокого сверления можно разделить в основном на три группы: станки с автоматическим циклом работы;станки с частичной автоматизацией процесса обработки или контроля за ходом процесса;станки без автоматизирующих устройств.

В настоящее время наибольшее распространение получила вторая группа станков. К этой группе относятся станки, имеющие автоматические действующие предохранительные устройства в основном для защиты от перегрузки, перегрева жидкости, для очистки жидкости от твердых и охлаждения жидкости и др.

$count_ban=3

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 5108; Нарушение авторских прав?; Мы поможем в написании вашей работы!

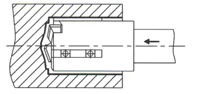

Передняя бабка станкааналогична передней бабки токарного станка. Полый шпиндель (иногда сплошной) рассчитан на быстрое вращение обрабатываемой заготовки; поперечное сечение шпинделя сравнительно невелико. Обрабатываемая заготовка устанавливается выходным концом в патроне, закрепленном на рабочем конце шпинделя, а входной конец поддерживается либо маслоприемником, если обработка производится с внутренним отводом стружки, либо люнетом при наружном отводе стружке. Длинные заготовки при обработке дополнительно поддерживаются промежуточными люнетами. Стебель со сверлом закрепляется либо на стойке суппорта, либо в стеблевой бабке. У стеблевой бабки имеется стружкоприемник, стружка из которого поступает в приемный желоб и далее к стружкосборнику. Между стеблевой бабкой (суппортом) и заготовкой (маслоприемником) при больших длинах сверления располагаются стеблевые люнеты(стойки), поддерживающие стебель.

Мелкие детали, имеющие глубокие отверстия, в массовом и крупно серийном производстве обрабатывают как на двух и многошпиндельных станках, так и на станках, имеющих вертикальное исполнение. Эти станки тоже, обычно, относят к группе токарных. Станок вертлюжного исполнения: Базирование вращающегося изделия в полых патронах бабки изделия и роликовых люнетах. Обработка может производиться при вращающемся изделии как не вращающимся так и вращающимся инструментом.

Передняя бабка станкааналогична передней бабки токарного станка. Полый шпиндель (иногда сплошной) рассчитан на быстрое вращение обрабатываемой заготовки; поперечное сечение шпинделя сравнительно невелико. Обрабатываемая заготовка устанавливается выходным концом в патроне, закрепленном на рабочем конце шпинделя, а входной конец поддерживается либо маслоприемником, если обработка производится с внутренним отводом стружки, либо люнетом при наружном отводе стружке. Длинные заготовки при обработке дополнительно поддерживаются промежуточными люнетами. Стебель со сверлом закрепляется либо на стойке суппорта, либо в стеблевой бабке. У стеблевой бабки имеется стружкоприемник, стружка из которого поступает в приемный желоб и далее к стружкосборнику. Между стеблевой бабкой (суппортом) и заготовкой (маслоприемником) при больших длинах сверления располагаются стеблевые люнеты(стойки), поддерживающие стебель.

Мелкие детали, имеющие глубокие отверстия, в массовом и крупно серийном производстве обрабатывают как на двух и многошпиндельных станках, так и на станках, имеющих вертикальное исполнение. Эти станки тоже, обычно, относят к группе токарных. Станок вертлюжного исполнения: Базирование вращающегося изделия в полых патронах бабки изделия и роликовых люнетах. Обработка может производиться при вращающемся изделии как не вращающимся так и вращающимся инструментом.  В станках вертлюжного типа обрабатываемая заготовка 2 устанавливается частично внутри полого шпинделя, называемого вертлюгом, размещенного в стойке 10. Шпиндель вертлюга в ряде случаев снабжен двумя патронами для крепления заготовки в двух зонах по длине.

Обрабатываемая заготовка устанавливается частично внутри полого шпинделя, называемого вертлюгом, размещенного в стойке. Шпиндель вертлюга в ряде случаев снабжен двумя патронами для крепления заготовки в двух зонах по длине.

Вертлюг по сравнению со шпинделем сверлильного станка токарного типа имеет большие поперечные размеры. Поэтому конструкция вертлюга не рассчитана на осуществление быстрых вращений заготовки в процессе сверления. Второй конец заготовки может быть (при необходимости) установлен в вертлюжном люнете.

Обычно на станках вертлюжного типа обрабатываются заготовки, которые нежелательно или невозможно быстро вращать. Это поковки, прокат и другие детали, отличающиеся по своей форме несколько от тел вращения, и детали, имеющие значительный дисбаланс. Тяжелые детали типа роторов и валков с большими диаметрами средних ступней, имеющих отверстия небольших диаметров, целесообразно обрабатывать на станках вертлюжного типа с применением встречного быстрого вращения стебля со сверлом.

При сверлении заготовок с большой относительной длиной отверстий в крупносерийном и массовом производствах целесообразно применять станки, обеспечивающие двухстороннее глубокое сверление (разновидность станков вертлюжного типа).

Обработка глубоких отверстий с высокой точностью и качеством поверхности считается трудной технологической операцией. Используются специальные методы обработки, удовлетворяющие высоким требованиям предъявляемым к качеству обработки, и позволяющие значительно сократить технологическое время. Методы обработки:

В станках вертлюжного типа обрабатываемая заготовка 2 устанавливается частично внутри полого шпинделя, называемого вертлюгом, размещенного в стойке 10. Шпиндель вертлюга в ряде случаев снабжен двумя патронами для крепления заготовки в двух зонах по длине.

Обрабатываемая заготовка устанавливается частично внутри полого шпинделя, называемого вертлюгом, размещенного в стойке. Шпиндель вертлюга в ряде случаев снабжен двумя патронами для крепления заготовки в двух зонах по длине.

Вертлюг по сравнению со шпинделем сверлильного станка токарного типа имеет большие поперечные размеры. Поэтому конструкция вертлюга не рассчитана на осуществление быстрых вращений заготовки в процессе сверления. Второй конец заготовки может быть (при необходимости) установлен в вертлюжном люнете.

Обычно на станках вертлюжного типа обрабатываются заготовки, которые нежелательно или невозможно быстро вращать. Это поковки, прокат и другие детали, отличающиеся по своей форме несколько от тел вращения, и детали, имеющие значительный дисбаланс. Тяжелые детали типа роторов и валков с большими диаметрами средних ступней, имеющих отверстия небольших диаметров, целесообразно обрабатывать на станках вертлюжного типа с применением встречного быстрого вращения стебля со сверлом.

При сверлении заготовок с большой относительной длиной отверстий в крупносерийном и массовом производствах целесообразно применять станки, обеспечивающие двухстороннее глубокое сверление (разновидность станков вертлюжного типа).

Обработка глубоких отверстий с высокой точностью и качеством поверхности считается трудной технологической операцией. Используются специальные методы обработки, удовлетворяющие высоким требованиям предъявляемым к качеству обработки, и позволяющие значительно сократить технологическое время. Методы обработки:

черновое растачивание

черновое растачивание  чистовое растачивание

чистовое растачивание