КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Социальные процессы и их виды

|

|

|

|

Назначение и классификация робототехнических систем

Робототехнические системы можно разделить на три больших класса:

1. Манипуляционные робототехнические системы;

2. Мобильные робототехнические системы;

3. Информационные и управляющие робототехнические системы;

Информационные и управляющие робототехнические системы представляют собой комплексы измерительно - информационных и управляющих средств, автоматически производящих сбор, обработку и передачу информации, а также использование ее для формирования различных управляющих сигналов. Примером могут служить необитаемые подводные аппараты, снабженные измерительно - информационными и управляющими устройствами и автоматической аппаратурой для определения свойств воды и дна, для обработки, обнаружения и опознания предметов с автоматической выдачей информации. На рис. 1.1 изображен информационный технический робот, представляющий собой робототехническую систему способную получать, перерабатывать и передавать информацию о состоянии окружающей среды (температуры, влажности, взрывоопасности, запыленности, шума, состава рудничного воздуха и т.д.) для обеспечения технологического процесса добычи полезных ископаемых.

Мобильные робототехнические системы представляют собой платформы или шасси, перемещением которых управляет автоматика. При этом они имеют запрограммированную автоматическую адресовку цели, могут автоматически нагружаться и разгружаться, осуществлять доставку заготовок и инструментов к станкам и деталей от станков на склад.

Мобильные робототехнические системы могут быть колесными, шагающими, колесношагающими, гусеничными, летающими, плавающими.

Манипуляционные робототехнические системы можно разделить на три вида:

1. Автоматически действующие роботы, автоматические манипуляторы и роботизированные технологические комплексы;

2. Дистанционно управляемые роботы, манипуляторы и технологические комплексы;

3. Ручные;

Автоматически действующие роботы применяют в основном в промышленном производстве.

В зависимости от способа задания и отработки управляющей программы их делят на четыре рода: жестковстроенные, программные, адаптивные, интеллектные.

Жестковстроенные роботы еще не являются собственно роботами, поэтому они представляют собой нулевое (дороботное) поколение. Они не имеют перестраиваемых программных управляющих устройств. Это механические руки (автооператоры) жестко связанные с остальным технологическим оборудованием, которые выполняют строго определенную работу в соответствии с заранее подготовленной программой, вне зависимости от изменения условий внешней среды.

Программные роботы (первое поколение роботов) обладают возможностью корректировки, переналадки и смены управляющих программ в зависимости от условий внешней среды. Но после каждой переналадки они повторяют многократно одну и ту же жесткую программу в строго определенной обстановке с определенно расположенными предметами.

Адаптивные роботы (второе поколение роботов) могут самостоятельно в большей или меньшей степени ориентироваться в нестрого определенной обстановке, приспосабливаясь к ней. Для этого их снабжают датчиками, реагирующими на обстановку, и системой обработки информации от датчиков для выработки сигналов адаптивного управления, т.е. гибкого изменения программного движения исполнительного устройства в соответствии с фактической обстановкой.

Интеллектные роботы (третье поколение роботов) имеют более богатое очувствление, включая техническое зрение, с микропроцессорной обработкой информации, выработкой роботом решения о своих дальнейших действиях для выполнения нужных технологических операций в неопределенной или меняющейся обстановке - это роботы с элементами искусственного интеллекта.

Поколения роботов не сменяют друг друга, а существуют параллельно, развиваясь внутри каждого из них.

Дистанционно управляемые роботы и манипуляторы применяют главным образом в экстремальных условиях, т.е. при наличии радиации, загазованности, взрывоопасности, высоких и низких температур, и давлений. Их делят на шесть родов: манипуляторы с командным управлением, полуавтоматические манипуляторы, роботы с супервизорным управлением, роботы с комбинированным управлением, роботы с диалоговым (интерактивным) управлением.

Манипуляторы с командным управлением отличаются тем, что человек - оператор включает по отдельности приводы каждой степени подвижности манипулятора дистанционно путем нажатия на соответствующие кнопки и тумблеры.

Копирующие манипуляторы управляются дистанционно человеком - оператором с удаленного места при помощи задающего устройства кинематически подобного рабочему манипулятору. При этом движение каждого задающего механизма передается на соответствующую степень подвижности рабочего манипулятора по принципу следящей системы. Копирующие манипуляторы применяют в экстремальных условиях при наличии радиации, загазованности и т.д.

Полуавтоматические манипуляторы в качестве задающего устройства на пульте оператора имеют компактную многостепенную управляющую рукоятку, кинематика которой может быть произвольной, удобной для малых движений руки человека. Снимаемые с нее электрические сигналы преобразуются с помощью специализированного вычислителя (ЭВМ) в сигналы управления на приводы манипулятора.

Роботы с супервизорным управлением характеризуются тем, что все элементы выполняемых ими операций запрограммированы и могут воспроизводиться автоматически. Человек-оператор, наблюдающий дистанционно за действиями робота, подаст только отдельные целеуказательные команды, по сигналам которых включаются те или иные программы автоматического действия робота. За человеком остается лишь функция распознавания обстановки и принятия решения.

Роботы с комбинированным управлением - это роботы, в которых сочетаются автоматические режимы (как у роботов с супервизорным управлением) с режимами управления от руки (как у полуавтоматического или копирующего манипулятора) (рис. 1.10).

Роботы с диалоговым (интерактивным) управлением, как правило (но

не обязательно), являются интеллектными и отличаются от супервизорных тем, что робот не только принимает команды человека для их исполнения, но и сам активно участвует в распознавании обстановки и принятии решения, помогая в этом человеку - оператору.

Ручные робототехнические системы делятся на два рода: шарнирно -балансирные манипуляторы и экзоскелетоны (усилители конечностей человека).

Шарнирно - балансирный манипулятор представляет собой многозвенный механизм с приводом в каждой степени подвижности, который при любой величине удерживаемого объекта (в пределах его грузоподъемности) при любом расположении звеньев в пространстве находится в равновесии. Поэтому человек, взявшись за рукоятку манипулятора, легко может перемещать большой груз. Двигая рукоятку человек осуществляет подачу управляющих сигналов, при этом вся работа по перемещению груза выполняется приводами, размещенными в степенях подвижности манипулятора.

Ручные роботы применяют для погрузочно - разгрузочных работ.

Экзоскелетоны - многозвенные механизмы, звенья которых непосредственно сопряжены с руками или ногами человека. В кинематических парах механизма, соответствующих суставам человека, помещены управляющие двигатели, берущие на себя всю тяжесть работы. Движения самого человека формируют лишь сигналы управления. Такие системы применяют для усиления конечностей (корпуса) человека (как здорового, так и больного).

1.3. Промышленные роботы и их классификация

В современном производстве наблюдается существенное противоречие между возможностями традиционных средств автоматизации и характером тех тяжелых и часто опасных простых трудовых процессов, для выполнения которых вынужденно привлекается человек. Загрузка и разгрузка машин, процессы выборки, сортировки, сварки, ковки, штамповки, окраски и т.д. - эти, внешне несложные и часто не требующие от оператора высокой квалификации процессы, вместе с тем, связаны с выполнением сложных и разнообразных, свойственных только человеку движений, не поддающихся, как правило, автоматизации традиционными методами. Поэтому во многих странах ведутся широкие исследования по созданию, совершенствованию и применению нового класса автоматических машин (роботов) - промышленных роботов.

ПРОМЫШЛЕННЫЙ РОБОТ (ПР) - робот предназначенный для выполнения технологических и (или) вспомогательных операций в промышленности. В ГОСТе 25686 - 85 "Манипуляторы, автооператоры и промышленные роботы. Термины и определения" дается следующее определение промышленного робота.

ПРОМЫШЛЕННЫЙ РОБОТ (ПР) - автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Промышленные роботы классифицируют:

1. По характеру выполняемых операций:

технологические (производственные) - выполняют основные операции технологического процесса (гибка, сварка, сборка, окраска и т.д.);

вспомогательные (подъемно - транспортные) - применяют при обслуживании основного технологического оборудования для автоматизации вспомогательных операций (установки - снятия заготовок, деталей и инструмента, а также на транспортно - складских операциях);

универсальные - выполняют различные операции и в том числе работы совместно с различными видами оборудования.

2. По степени специализации:

специальные - выполняют определенную технологическую операцию или обслуживают конкретную модель основного технологического оборудования;

специализированные (целевые) - выполняют технологические операции одного вида (сборка, сварка и т.д.) или обслуживают широкую номенклатуру моделей основного технологического оборудования, объединенных общностью манипуляционных действий;

многоцелевые - выполняют различные основные и вспомогательные операции.

3. По области применения и виду производства:

литейные, штамповочные, сварочные, механической обработки, термообработки, нанесения покрытий, сборочные, автоматического контроля, лазерной обработки, транспортно -складские и прочие.

4. По виду систем координат, в которых они работают:

прямоугольная (плоская и пространственная); полярная (плоская, цилиндрическая и сферическая); ангулярная или угловая (плоская, цилиндрическая и сферическая).

5. По числу степеней подвижности: с одной, двумя, тремя, четырьмя степенями подвижности и со степенями подвижности более четырех.

6. По грузоподъемности: сверхлегкие - грузоподъемность до 1 кг; легкие - свыше 1 до 10 кг; средние - свыше 10 до 200 кг; тяжелые - свыше 200 до 1000 кг; сверхтяжелые - свыше 1000 кг.

7. По мобильности (подвижности): стационарные и подвижные.

8. По способу установки на рабочем месте: встроенные в оборудование, напольные, подвесные.

9. По типу силового привода: электромеханические, пневматические, гидравлические, комбинированные.

10. По месту расположения приводов: в едином блоке, на подвижных звеньях, комбинированная компановка.

11. По количеству манипуляторов: с одним, двумя, тремя и четырьмя манипуляторами.

12. По исполнению: нормального, пылезащитного, теплозащитного, влагозащитного, взрывобезопасного и т.д. исполнения.

13. По быстродействию: малое - линейные скорости по отдельным степеням подвижности до 0,5 м/с; среднее - линейные скорости свыше 0,5 до 1 м/с; высокое - линейные скорости свыше 1 м/с;

14. По точности позиционирования: малая - погрешность позиционирования до 1 мм и выше; средняя - погрешность позиционирования от 0,1 до 1 мм; высокая - погрешность позиционирования менее 0,1 мм.

15. По характеру отработки программы: жесткопрограммируемые - программа действий содержит полный набор информации не изменяющейся в процессе работы; адаптивные -осуществляют свои действия с использованием информации об объектах и явлениях внешней среды, полученной в процессе работы. Имеют сенсорное обеспечение, позволяющее корректировать управляющую программу; гибкопрограммируемые - способны формировать программу своих действий на основе поставленной цели и информации об объектах и явлениях внешней среды.

16. По характеру программирования: позиционные -движение осуществляется от точки к точке; контурные - движение осуществляется по непрерывной траектории; комбинированные.

17. По дискретности перемещения: многоточечные, малоточечные.

ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ ПР

2.1. Геометрические характеристики м промышленных роботов

К геометрическим характеристикам промышленных роботов относят: рабочее пространство, рабочую зону, зону обслуживания, маневренность, угол и коэффициент сервиса и т.п.

Рабочее пространство - множество точек, с которыми может совпадать хотя бы одна точка исполнительного устройства промышленного робота.

Рабочая зона - подмножество точек рабочего пространства, с которыми может совпадать конечная точка исполнительного устройства при его функционировании.

Зона обслуживания - часть рабочей зоны, в которой рабочий орган исполнительного устройства выполняет заданные функции.

Маневренность - способность групп звеньев исполнительного механизма ПР поворачиваться вокруг одной или скольких осей, проходящих через центры сферических кинетических пар при фиксированном положении рабочего органа и заданном направлении его подхода к выбранной точке зоны обслуживания (рис.2.1).

Маневренность равная единице означает групповую подвижность звеньев 1 и 2 вокруг одной оси АС, проходящей через центры сферических пар А и С и обеспечивает подход рабочего органа к точке Е в заданном направлении N-N при любом положении группы звеньев 1 и 2, полученном в результате их поворота вокруг оси АС. Два таких положения звеньев АВ'С и АВ"С показаны на рис.2.1 пунктирными линиями.

Маневренность равная m означает подвижность групп звеньев исполнительного механизма вокруг m осей, проходящих через центры сферических кинематических пар, и обеспечивает подход рабочего органа к заданной точке в выбранном направлении при любом положении этих групп.

Маневренность равная m означает подвижность групп звеньев исполнительного механизма вокруг m осей, проходящих через центры сферических кинематических пар, и обеспечивает подход рабочего органа к заданной точке в выбранном направлении при любом положении этих групп.

КИНЕМАТИКА ПРОМЫШЛЕННЫХ РОБОТОВ

3.1. Системы координат промышленных роботов

В зависимости от типа кинематической схемы исполнительного механизма промышленного робота движения рабочего органа осуществляются в различных системах координат: прямоугольной (Декартовой), полярной и ангулярной (угловой). Система координатных перемещений определяет кинематику транспортирующих движений исполнительного устройства ПР 1 форму его рабочей зоны.

Прямоугольная (Декартова) система координат. Прямоугольную систему координат делят на два вида:

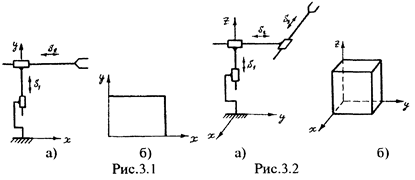

1. Прямоугольная плоская - характеризуется перемещением рабочего органа по двум взаимноперпендикулярным осям X и У (рис. 3.1, а). На рис. 3.1, б показана рабочая зона с которой может совпадать рабочий орган исполнительного устройства при его функционировании.

2. Прямоугольная пространственная - характеризуется перемещением рабочего органа по трем взаимноперпендикулярным осям X, У, Z. На рис. 3.2, а показана структурная схема исполнительного механизма промышленного робота "Versaweld" (Англия) и его рабочая зона (рис.3.2, б).

Полярная система координат. Она бывает трех видов:

1. Полярная плоская - характеризуется радиус-вектором  , изменяющимся в зависимости от линейного перемещения S рабочего органа вдоль одной оси Х и углового перемещения вокруг другой взаимноперпендикулярной оси У. Структурная схема исполнительного механизма промышленного робота и его рабочая зона изображены на рис. 3.3, а, б соответственно.

, изменяющимся в зависимости от линейного перемещения S рабочего органа вдоль одной оси Х и углового перемещения вокруг другой взаимноперпендикулярной оси У. Структурная схема исполнительного механизма промышленного робота и его рабочая зона изображены на рис. 3.3, а, б соответственно.

2. Полярная цилиндрическая - характеризуется радиус-вектором  , изменяющимся в зависимости от линейных перемещений S1 и S3 рабочего органа вдоль двух взаимноперпендикулярных осей У и Z, и углового перемещения φ2 вокруг одной из указанных осей, например Z. Структурная схема исполнительных механизмов промышленных роботов "ПР-10И" и "МП-9С" приведена на рис.3.4, а, а их рабочая зона - на рис.3.4, б

, изменяющимся в зависимости от линейных перемещений S1 и S3 рабочего органа вдоль двух взаимноперпендикулярных осей У и Z, и углового перемещения φ2 вокруг одной из указанных осей, например Z. Структурная схема исполнительных механизмов промышленных роботов "ПР-10И" и "МП-9С" приведена на рис.3.4, а, а их рабочая зона - на рис.3.4, б

3. Полярная сферическая - характеризуется радиус-вектором  , изменяющимся в зависимости от линейного перемещения S3 рабочего органа вдоль одной оси Y и угловых перемещений φ1 и φ2 вокруг двух других взаимноперпендикулярных осей Х и Z На рис. 3.5, а показана структурная схема промышленного робота "Unimate" (США), а на рис.3.5,6 - его рабочая зона.

, изменяющимся в зависимости от линейного перемещения S3 рабочего органа вдоль одной оси Y и угловых перемещений φ1 и φ2 вокруг двух других взаимноперпендикулярных осей Х и Z На рис. 3.5, а показана структурная схема промышленного робота "Unimate" (США), а на рис.3.5,6 - его рабочая зона.

Ангулярная (угловая) система координат. Она может

быть трех видов:

1. Ангулярная плоская - характеризуется радиус-вектором  , изменяющимся в зависимости от относительных угловых перемещений φ звеньев исполнительного механизма в одной координатной плоскости. Структурная схема исполнительного механизма промышленного робота и его рабочая зона приведены на рис.3.6, а, б соответственно.

, изменяющимся в зависимости от относительных угловых перемещений φ звеньев исполнительного механизма в одной координатной плоскости. Структурная схема исполнительного механизма промышленного робота и его рабочая зона приведены на рис.3.6, а, б соответственно.

2. Ангулярная цилиндрическая - характеризуется радиус-вектором  , изменяющимся в зависимости от относительных угловых перемещений φ звеньев исполнительного механизма в одной координатной плоскости и их линейного перемещения S вдоль оси, перпендикулярной рассматриваемой координатной плоскости (плоскости вращения звеньев). Структурная схема исполнительного механизма промышленного робота "SСАRА" изображена на рис.3.7, а, а его рабочая зона - на рис.3.7, б.

, изменяющимся в зависимости от относительных угловых перемещений φ звеньев исполнительного механизма в одной координатной плоскости и их линейного перемещения S вдоль оси, перпендикулярной рассматриваемой координатной плоскости (плоскости вращения звеньев). Структурная схема исполнительного механизма промышленного робота "SСАRА" изображена на рис.3.7, а, а его рабочая зона - на рис.3.7, б.

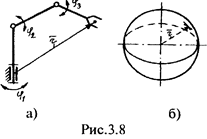

Ангулярная сферическая - характеризуется радиус- вектором

Ангулярная сферическая - характеризуется радиус- вектором  , изменяющимся в зависимости от относительных угловых перемещений φ звеньев исполнительного механизма в двух взаимно-перпендикулярных плоскостях. На рис 3.8, а приведена структурная схема исполнительного механизма промышленных роботов " РМ -01" (РФ), 'ТОМА" (Финляндия), а на рис. 3.8, б - их рабочая зона.

, изменяющимся в зависимости от относительных угловых перемещений φ звеньев исполнительного механизма в двух взаимно-перпендикулярных плоскостях. На рис 3.8, а приведена структурная схема исполнительного механизма промышленных роботов " РМ -01" (РФ), 'ТОМА" (Финляндия), а на рис. 3.8, б - их рабочая зона.

ПРИВОДЫ ПРОМЫШЛЕННЫХ РОБОТОВ

Привод промышленного робота включает в себя двигатель, систему управления, передаточные механизмы, тормозные устройства, датчики обратной связи и коммуникации, необходимые для передачи энергии к приводам и для передачи сигналов управления и обратной связи.

В зависимости от используемого вида энергии приводы подразделяют на гидравлические, пневматические, электрические и комбинированные.

Выбор типа привода зависит от функционального назначения промышленного робота. Основными факторами, определяющими выбор типа привода являются: назначение и условия эксплуатации промышленного робота, грузоподъемность и требуемые динамические характеристики конструкции, вид системы управления.

К приводу любого вида предъявляют общие требования:

минимальные габаритные размеры и высокие энергетические показатели, обеспечивающие большое значение отношения выходной мощности к массе; возможность работы в режиме автоматического управления и регулирования, обеспечивающем оптимальные законы разгона и торможения при минимальном времени переходных процессов; быстродействие – осуществление движений исполнительных механизмов с высокими скоростями и малой погрешностью позиционирования; малая масса элементов привода при высоком коэффициенте полезного действия (КПД) всей конструкции; надежность и долговечность элементов конструкции; удобство монтажа, ремонта, обслуживания и переналадки, бесшумность.

1. Пневматический привод

Пневматический привод одной степени подвижности состоит из исполнительного механизма, распределительного устройства и регулятора скорости.

В качестве исполнительных механизмов применяют пневмоцилиндры, поворотные пневмодвигатели, пневмомоторы, мембранные камеры. Они работают на сжатом воздухе, давление которого 0.3...1.0 МПа.

Распределительными устройствами являются золотники и клапаны. Они служат для управления подачи воздуха в исполнительный механизм.

Регулятор скорости поддерживает заданную скорость движения поршня путем стабилизации расхода воздуха, подаваемого в исполнительный механизм (например, с помощью дросселя с обратным клапаном).

Сжатый воздух поступает на привод промышленного робота от общего блока питания, который состоит из аппаратуры подготовки воздуха и редуктора. Подготовка воздуха заключается в его очистке от влаги и механических примесей и внесении распыленного масла для смазки трущихся поверхностей в приводе.

Редуктор обеспечивает поддержание определенного давления воздуха на входе привода.

К достоинствам пневматического привода относят: быстродействие, связанное с высокой скоростью срабатывания пневматических исполнительных механизмов; относительная простота конструкции линейных пневмоцилиндров и поворотных пневмодвигателей, способных реализовать требуемые движения без использования сложных механических передач; сравнительная простота реализации принципов агрегатно-модульного построения конструкции промышленного робота в широком диапазоне компоновок механических систем; надежность работы в широком диапазоне температур; простота в эксплуатации; пожаро- и взрывобезопасность; возможность применения простых устройств для защиты от перегрузок; виброустойчивость; меньшая стоимость по сравнению с другими видами приводов; возможность комплектации струйными системами управления, использующими тот же вид энергоносителя.

К недостаткам пневмопривода следует отнести низкую удельную мощность, что обусловлено малым рабочим давлением (не более 1 МПа); невысокий КПД; малую жесткость нагрузочной характеристики, связанную со сжимаемостью воздуха, о приводит к нестабильности скорости при изменяющейся грузке и большой погрешности позиционирования. Малая;скорость привода в сочетании с системой управления разомкнутого типа создает трудности при наладке и программировании. Из-за малой жесткости привода трудно обеспечить чисто пневматическими средствами мягкую безударную остановку движущихся масс при подходе штока пневмоцилиндра к неподвижному упору, что требует применения гидроамортизаторов. По этим причинам пневматический привод рекомендуют применять в промышленных роботах грузоподъемностью до 20 кг, которые не требуют большой точности позиционирования и работают в средах, характеризующихся широким диапазоном температур, пожаро- и взрывоопасностью, высокой запыленностью и влажностью.

2. Гидравлический привод

Гидравлический привод степени подвижности состоит тех же основных частей, что и пневматический привод:исполнительного механизма (гидроцилиндры, поршневые и пластинчатые поворотные гидродвигатели, гидромоторы),распределительного устройства (золотники и клапаны) и редуктора скорости (дросселя).

В отличие от пневмопривода для гидропривода предусмотрен свой блок питания, входящий в состав промышленного робота. Он состоит из гидронасоса, фильтра, регулятора давления, устройства охлаждения (обычно водяного) и масляного аккумулятора с запасом масла.

В гидроприводе в качестве рабочей жидкости используют минеральные масла под давлением до 20 МПа.

Гидравлический привод обладает высокой энергоемкостью, быстродействием, малой инерционностью, относительно высокой жесткостью статических нагрузочных характеристик (благодаря малой сжимаемости рабочей жидкости), простотой конструкции, надежностью, возможностью реализовать практически любые законы разгона и торможения, автоматическое управление и регулирование скорости исполнительных механизмов.

К. недостаткам гидропривода относят: возможность утечек в трубопроводах, что приводит к колебаниям давления, изменение вязкости масла при изменении температуры, что требует введения устройств охлаждения рабочей жидкости, необходимость в отдельном источнике питания.

Гидравлический привод рекомендуют применять в ПР грузоподъемностью свыше 10 кг, от которых требуется стабильность скорости при изменяющейся нагрузке и высокая точность позиционирования.

3. Электрический привод

Электрический привод промышленного робота состоит из электродвигателя, передаточного механизма, чувствительного устройства в виде датчиков положения и скорости, тормоза, муфты и устройства управления.

В электрических приводах ПР применяют двигатели постоянного тока, асинхронные, шаговые. В основном применяют двигатели постоянного тока. Передаточные механизмы служат для преобразования одного вида движения в другое, согласования скоростей и вращающих моментов электродвигателя и выходного звена привода.

Чувствительные устройства (датчики положения и скорости) предназначены для определения положения выходного привода и скорости вращения вала двигателя. Тормоза используют для торможения, останова и удержания в заданном положении выходного звена привода. Муфты применяют для соединения вала двигателя с печным механизмом, а также для защиты двигателя от переустройство управления предназначено для формирования выдачи управляющих воздействий двигателю в соответствии с заданными целями.

Для электрического привода характерны простота регулировки, бесшумность, отсутствие трубопроводов, простота а и наладки, надежность.

Основным недостатком электропривода является низкий показатель удельной мощности (отношение мощности электродвигателя к его массе), так как электродвигатели велики по размерам и массе.

Электропривод выбирают с учетом динамических свойств при пуске, торможении и изменении нагрузки; диапазона регулирования скорости; вида механической характеристики режима работы во времени и точности поддержания заданного режима; частоты включения приводного механизма.

.4. Комбинированный привод

Стремление максимально использовать достоинства отдельных типов приводов привело к разработке и применению в шейных роботах комбинированных приводов. Чаще всего в промышленных роботах применяют комбинацию пневматического и гидравлического приводов.

Стремление максимально использовать достоинства отдельных типов приводов привело к разработке и применению в шейных роботах комбинированных приводов. Чаще всего в промышленных роботах применяют комбинацию пневматического и гидравлического приводов.

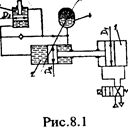

Если в качестве исполнительного двигателя используют гидродвигатель, а пневмосистему применяют для создания необходимого давления, что позволяет отказаться от гидронасос-дой станции, то привод называют гидропневматическим (рис.8.1). Давление воздуха используют в качестве источника энергии, а гидропривод обеспечивает необходимое усилие на исполнительном звене. Такие приводы применены на вертикальных степенях подвижности промышленных роботов "Аутохенд", ПР-10, "Циклон-ЗБ".

В гидропневматическом приводе (рис 8.1) при подаче воздуха под давлением Р в поршневую полость пневмоцилиндра 1 создается - давление Рз в поршневой полости промежуточного гидроцилиндра 2, которое передается в исполнительный гидроцилиндр 3, обеспечивающий соответствующее движение исполнительного устройства ПР. При движении поршня пневмоцилиндра 1 в обратном направлении жидкость из штоковой полости гидроцилиндра 2 поступает в штоковую полость гидроцилиндра 3, вызывая обратный ход. Емкость 4 служит для компенсации разности объема штоковой и поршневой полостей цилиндра 2, а также утечки жидкости.

Давление жидкости в поршневых полостях гидроцилиндров 2 и 3 при прямом ходе [53]:

.

.

Усилие на штоке исполнительного гидроцилиндра 3:

где Р-давление в поршневой полости пневмоцилиндра 1;  - диаметры поршней пневмоцилиндра 1, гидроцилиндров 2 и 3 соответственно;

- диаметры поршней пневмоцилиндра 1, гидроцилиндров 2 и 3 соответственно;

- коэффициент усиления. Обычно принимают К==2...3.

- коэффициент усиления. Обычно принимают К==2...3.

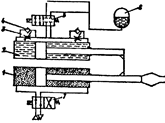

Если в качестве исполнительного двигателя используют пневмоцилиндр, а гидроцилиндр обеспечивает коррекцию скорости выходного звена, то привод называют пневмогидравлическим. На рис. 8.2 показана схема комбинированного пневмогидравлического привода.

Рис.8.2

Воздух поступая под давлением из магистрали в поршневую полость пневмоцилиндра 1 через пневмораспределитель 7, перемещает поршень со штоком, скорость которого определяется настройкой гидродросселей 3. При этом гидрораспределитель 5 соединяет обе полости гидроцилиндра 2. Обратные клапаны 4 обеспечивают свободный доступ жидкости в заполненную полость гидроцилиндра 2. Для компенсации разности объемов штоковой и поршневой полостей гидроцилиндра и пополнения утечек масла в схеме предусмотрен масляный аккумулятор 6.

Применяют также комбинированные гидроэлектрические приводы, в которых последовательно соединены маломощный электрический и выходной гидравлический приводы. Электропривод преобразует входной электрический сигнал в перемещение, которое служит входным воздействием для гидроусилителя гидропривода.

Существуют аналогичные комбинированные пневмоэлектрические приводы, в которых вместо выходного гидропривода применен пневмопривод.

РАБОЧИЕ ОРГАНЫ

Рабочий орган (РО) - часть исполнительного устройства, осуществляющая непосредственное взаимодействие с объектами рабочей среды.

Рабочий орган связывают с исполнительным устройством ПР механическими, энергетическими, информационными связями, а также оснащают системами подачи материалов (сварочной электродной проволоки, охлаждающих веществ, воздуха и газа, смазочного материала, жидкости для окраски и распыления) к месту работы. Все это позволяет рассматривать рабочий орган как отдельную подсистему ПР, от совершенства которой во многом зависит эффективность его использования.

Рабочие органы могут быть разделены на два вида: захватные устройства и оснастка, включающая в себя приспособления для закрепления в них технологического инструмента и самого технологического инструмента.

14.1. Захватные устройства

Захватным устройством (ЗУ) называется рабочий орган промышленного робота для захватывания и удержания предметов производства и (или) технологической оснастки, называемых объектами. В терминологии по теории робототехнических систем - захватное устройство это рабочий орган манипулятора, предназначенный для взятия и удержания объекта рабочей среды.

Элемент захватного устройства, вступающий непосредственно в контакт с объектом называется рабочим элементом.

Объект представляет собой тело, перемещаемое в пространстве промышленным роботом. К объектам относят предметы производства, инструмент, технологическую оснастку.

Объекты могут быть жидкими, сыпучими, твердыми. В большинстве случаев объекты являются твердыми. В свою очередь они могут быть хрупкими, упругими, пластичными. Форма объектов может быть самой разнообразной: плоской, объемной, изменяющейся (кабели, шланги, резиновые ленты, пленки), цилиндрической, призматической, сферической, коробчатой и т.п., а также симметричной и несимметричной. Кроме того, форма поверхностей захвата может иметь или не иметь точки, оси или плоскости симметрии, отверстия, выступающие штыри, облой. При описании объекта важно знать, неподвижен объект во время захватывания или он находится в движении. Также объект характеризуется массой, габаритными размерами, положением и ориентацией осей симметрии и поверхностей, диапазоном изменения погрешностей формы и положения поверхностей, диапазоном изменения погрешностей установки, качеством обработки поверхностей.

Захватное устройство связывает исполнительное устройство ПР с внешним миром. Конструкция захватного устройстве должна это отражать. В ней должны быть учтены как возможности ПР, так и специфика задания по перемещению объекта.

14.4. Классификация захватных устройств

Захватные устройства можно классифицировать: по принципу действия (механические, вакуумные, магнитные, вихревые, комбинированные, использующие физико-химические свойства объекта - захватывание за счет прилипания, прокалывания, притяжения); по числу выполняемых функций (однофункциональные - захватывание и удержание объекта и многофункциональные - выполняющие наряду с основной функцией измерение захваченного объекта, контроль его физических параметров, подогрев объекта, осуществление дополнительных пространственных перемещений объекта в системе координат захватного устройства и т.п.); по числу захватываемых объектов (однообъектные, многообъектные); по характеру базирования объектов в захватном устройстве (неподвижно (жестко) базирующие, подвижно (не жестко) базирующие по 1...6 координатам, способные к перебазированию); способу удержания объекта (удерживающие и поддерживающие); степени специализации (универсальные, многоцелевые, целевые, специальные); характеру работы (последовательного, параллельного и комбинированного действия); виду управления (неуправляемые, командные, жестко-программируемые, адаптивные); наличию привода (с приводом, без привода); типу привода (пневматический, гидравлический, электромеханический); подвижности рабочих элементов (неподвижные, подвижные); характеру адаптации рабочих элементов (с жесткими и адаптивными рабочими элементами); характеру движения рабочих элементов (вращательное, поступательное, прямолинейное); наличию передаточного механизма (без передаточного механизма, с передаточным механизмом);

типу передаточных механизмов (нерычажные, рычажные, с гибкими элементами); характеру крепления захватного устройства к исполнительному устройству (несменные, сменные, быстросменные, пригодные для автоматической смены) и др.

14.6. Механические захватные устройства

Механическими называют захватные устройства, в которых удерживание объекта осуществляется под действием усилий, возникающих в точках (зонах) контакта объекта с рабочими элементами за счет работы приводов или собственного веса объекта. Механические захватные устройства можно разделить

на схваты и поддерживающие захватные устройства. Схват - механическое захватное устройство, удерживающее объект посредством зажима рабочими элементами при их перемещении. Поддерживающими называют механические захватные устройства не имеющие подвижных звеньев и представляющие собой опоры, на которых объект удерживается под действием силы тяжести (ковши для захватывания, транспортировки и разливки жидкого металла, крюки, штыри, призматические опорные элементы, лопатки и т.д.).

Базирование объекта в охвате обусловлено, главным образом, конструктивными особенностями рабочих элементов. При этом число координат, по которым положение объекта в ЗУ строго не определено (относительно системы координат ЗУ), может колебаться от 0 до 6.

Большинство современных промышленных роботов оснащено механическими захватными устройствами - схватами. Схват (рис. 14.5) состоит из следующих основных частей: двигатель 1, передаточный механизм 2 и рабочие

Большинство современных промышленных роботов оснащено механическими захватными устройствами - схватами. Схват (рис. 14.5) состоит из следующих основных частей: двигатель 1, передаточный механизм 2 и рабочие

элементы 3.

14.7. Двигатели схватов

По функциональным возможностям создания перемещений рабочих элементов двигатели схватов можно разделить на три группы: с неограниченным перемещением выходного звена (например, электродвигатели), с ограниченным перемещением выходного звена (например, пневмоцилиндры и неполноповоротные пневмодвигатели), с малым перемещением выходного звена (например, мембранные двигатели). Двигатели с неограниченным перемещением выходного звена целесообразно применять в схватах, предназначенных для захватывания объектов, у которых расстояние между захватываемыми поверхностями может изменяться в широких пределах. Двигатели с ограниченным перемещением выходного звена применяют, когда расстояние между захватываемыми поверхностями объекта изменяется в небольших пределах. Двигатели с малыми перемещениями применяют в узкодиапазонных схватах, предназначенных для захватывания объектов с одними и теми же размерами.

По типу энергоносителя в схватах применяют пневматические, гидравлические и электрические двигатели.

По типу энергоносителя в схватах применяют пневматические, гидравлические и электрические двигатели.

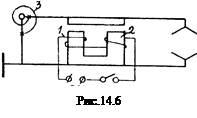

В качестве двигателей, приводящих в движение рабочие элементы и создающие усилия захватывания, могут быть использованы электромагниты (рис. 14.6). Сжатие схвата происходит при подаче напряжения на обмотку 1 электромагнита 2, раскрытие - под действием пружины 3.

В качестве двигателей, приводящих в движение рабочие элементы и создающие усилия захватывания, могут быть использованы электромагниты (рис. 14.6). Сжатие схвата происходит при подаче напряжения на обмотку 1 электромагнита 2, раскрытие - под действием пружины 3.

14.8. Передаточные механизмы

Передаточные механизмы схватов предназначены для преобразования и передачи движения и усилия двигателя рабочим элементом. В таблице 14.1 изображены различные структурные схемы передаточных механизмов схватов.

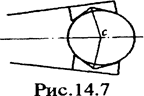

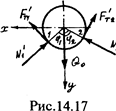

Тот или иной вид движения рабочих элементов определяется структурной схемой передаточного механизма. Вершина К рабочего элемента (табл. 14.1), представляющая собой точку пересечения касательных к поверхности объекта в местах ее контакта с рабочим элементом (если рабочий элемент касается объекта двумя плоскостями), или точка соприкосновения рабочего элемента с объектом (если он имеет только одну рабочую поверхность), может совершать вращательное, поступательное или прямолинейное движения. При этом центр С окружности, вписанной в многоугольник, образованный плоскостями рабочих элементов, называемый центром охвата (рис. 14.7), при вращательном и поступательном движениях изменяет свое положение, при прямолинейном - остается неизменным. передаточные механизмы схватов у которых рабочие элементы совершают вращательное движение являются наиболее простыми в конструктивном исполнении. Передаточные механизмы с поступательным движением рабочих элементов более сложны.

Существенным недостатком обоих указанных типов передаточных механизмов является зависимость положения центра охвата от угла поворота рабочего элемента. Схваты с такими передаточными механизмами могут быть использованы только для захвата объектов, размеры которых отличаются незначительно. Для работы схватов в широком диапазоне размеров захватываемых объектов необходимо применять передаточные механизмы с прямолинейным движением рабочих элементов.

Для передаточных механизмов схватов вводят понятие передаточного отношения:

(14.1)

(14.1)

где dLВХ - элементарное перемещение (линейное dl или угловое da входного звена передаточного механизма; dLВЫХ - элементарное перемещение (линейное dh или угловое dj) выходного звена (рабочего элемента);

WВХ- скорость (линейная VВХ или угловая WВХ) входного звена;

WВЫХ - скорость (линейная VВЫХ или угловая WВЫХ) выходного звена (рабочего элемента);

К - число рабочих элементов;

МВЫХ - эквивалентный силовой фактор (сила N или момент Т) на выходном звене (рабочем элементе);

МВХ - силовой фактор (сила FПР или момент ТПР) на входном звене;

η- коэффициент полезного действия (КПД) передаточного механизма охвата равный 0,85...0,95.

Наиболее часто в передаточных механизмах схватов используют преобразование поступательного движения входного

звена в поступательное движение рабочих элементов. В этом случае передаточное отношение определяют по формуле:

Рабочие элементы

Для захватывания и удержания объекта выходные звенья передаточных механизмов схватов снабжают рабочими элементами, рабочая поверхность которых представляет собой плоскость, призму, боковую поверхность цилиндра или их комбинацию. Рабочие элементы в свою очередь снабжают накладками (губками) 1 (рис. 14.14, д). Их роль во взаимодействии рабочих элементов с объектом и в обеспечении высокого уровня эксплуатационных характеристик велика. Выбором материала накладок с повышенным коэффициентом трения может быть существенно повышена несущая способность схвата без всяких изменений остальных частей. Накладками из теплоизолирующих материалов может быть снижен нагрев схвата при работе с горячими заготовками. Влияние износа в зонах контакта на точность захвата объекта может быть значительно уменьшено, если накладки являются сменными.

Усилия в местах контакта объекта с рабочими элементами

Усилия, возникающие в местах контакта объекта с рабочими элементами, зависят от способа закрепления объекта в захватном устройстве и направления действия вектора равнодействующей силы, приложенной к объекту.

Усилия, возникающие в местах контакта объекта с рабочими элементами, зависят от способа закрепления объекта в захватном устройстве и направления действия вектора равнодействующей силы, приложенной к объекту.

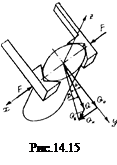

Рассмотрим общий случай закрепления объекта в захватном устройстве (рис.14.15). Считаем, что центр масс объекта совпадает с центром схвата или имеет небольшое смещение. При движении исполнительного устройства с ускорением объект также будет двигаться ускоренно. Вектор равнодействующей силы  от силы веса объекта и максимальной инерционной силы равен:

от силы веса объекта и максимальной инерционной силы равен:

(14.13)

(14.13)

где m - масса объекта;  - вектор ускорения свободного падения;

- вектор ускорения свободного падения;  - вектор максимального ускорения объекта:

- вектор максимального ускорения объекта:

(14.14)

(14.14)

- вектор ускорения объекта от ускорения i-го звена исполнительного устройства;

- вектор ускорения объекта от ускорения i-го звена исполнительного устройства;  - вектор кориоллисова ускорения объекта; n - число подвижных звеньев исполнительного устройства.

- вектор кориоллисова ускорения объекта; n - число подвижных звеньев исполнительного устройства.

Приближенное значение вектора Q можно определить в

виде:

, (14.15)

, (14.15)

где К=1.1...1.3.

Вектор  можно разложить на составляющие: по направлению оси захватного устройства

можно разложить на составляющие: по направлению оси захватного устройства  -осевая сила, перпендикулярно оси захватного устройства

-осевая сила, перпендикулярно оси захватного устройства  - нормальная сила и перпендикулярно плоскости захватывания (вдоль оси объекта)

- нормальная сила и перпендикулярно плоскости захватывания (вдоль оси объекта)  -бинормальная сила. В результате получили систему трех взаимно перпендикулярных сил, действующих на объект. Таким образом, рассматриваемую схему удержания объекта можно пред ставить в виде суммы трех элементарных схем. При этом в точках контакта объекта с рабочими элементами захватного устройства возникнут элементарные нормальные

-бинормальная сила. В результате получили систему трех взаимно перпендикулярных сил, действующих на объект. Таким образом, рассматриваемую схему удержания объекта можно пред ставить в виде суммы трех элементарных схем. При этом в точках контакта объекта с рабочими элементами захватного устройства возникнут элементарные нормальные  и касательные (силы трения)

и касательные (силы трения)  силы, где i=l,2,3,4 - номер точки контакта объекта с рабочими элементами; j - номер элементарного нормального и касательного усилий, возникающих в i-й точке контакта. Для определения их значений необходимо рассмотреть равновесие объекта в каждой элементарной схеме.

силы, где i=l,2,3,4 - номер точки контакта объекта с рабочими элементами; j - номер элементарного нормального и касательного усилий, возникающих в i-й точке контакта. Для определения их значений необходимо рассмотреть равновесие объекта в каждой элементарной схеме.

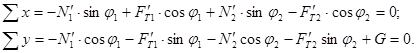

Рассмотрим элементарную схему удержания объекта (рис. 14.16, а). В точках 1 и 2 контакта объекта с рабочими элементами захватного устройства возникают нормальные

Рассмотрим элементарную схему удержания объекта (рис. 14.16, а). В точках 1 и 2 контакта объекта с рабочими элементами захватного устройства возникают нормальные  и касательные

и касательные  силы (рис. 14.17). Для их определения рассмотрим равновесие объекта. Составим уравнения проекций всех сил на оси х и у:

силы (рис. 14.17). Для их определения рассмотрим равновесие объекта. Составим уравнения проекций всех сил на оси х и у:

Касательная сила (сила трения) FT = N • f, где f - коэффициент трения скольжения между объектом и рабочими элементами. Для незакаленных сталей без насечки (стали марок 45, 50) f=0,12...0,15, для закаленных сталей с острой насечкой (стали марок 65Г, У8А, У10A)f=0.3...0.35.

Касательная сила (сила трения) FT = N • f, где f - коэффициент трения скольжения между объектом и рабочими элементами. Для незакаленных сталей без насечки (стали марок 45, 50) f=0,12...0,15, для закаленных сталей с острой насечкой (стали марок 65Г, У8А, У10A)f=0.3...0.35.

После подстановки выражения для силы FТ в систему уравнений и ее решения, найдем нормальные силы и силы трения, возникающие в точках контакта объекта с рабочими элементами:

Если j1 = j2 = j, то нормальные силы будут равны:

(14.19)

(14.19)

Если только φ1 = 90° (рис. 14.18), то

При j1 = j2 = 90° (рис. 14.19), получим:

. (14.22)

. (14.22)

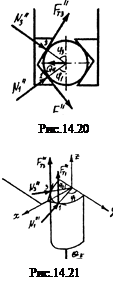

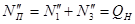

Для элементарной схемы (рис.14.16,6) удержания объекта в точках 1 и 3 контакта объекта с рабочими элементами возникают нормальные  и касательные

и касательные  силы (рис. 14.20).

силы (рис. 14.20).

Рассматривая равновесие объекта, найдем нормальны силы и силы трения:

При j1 = j3 = 90°:  ,

,

и полная нормальная сила будет равна:

(14.25)

(14.25)

Для элементарной схемы (рис. 14.16, в) удержания объекта в точках 1,2, 3 и 4 контакта объекта с рабочими элементами возникнут нормальные  и касательные

и касательные  силы.

силы.

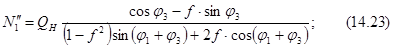

Для их определения рассмотрим равновесие половинок объекта. Для левой половинки объекта (рис.14.21):

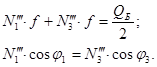

После решения системы уравнений найдем значения нормальных сил:

Рассматривая равновесие правой половинки объекта аналогично найдем:

При j1 = j2 = j3 = j4 = j будем иметь:

(14.30)

(14.30)

Из полученных формул при равенстве всех углов видно, что какое бы значение ни приобретали углы φ величины нормальных сил остаются неизменными.

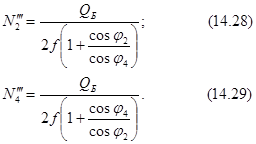

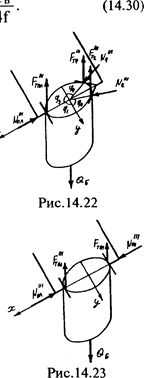

Если φ1 = φ3 = 90° а φ2 ≠ 90 0 и φ4 ≠ 90° (рис. 14.22), то

полная нормальная сила, действующая слева на объект равна:

(14.31)

(14.31)

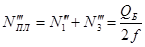

Если j1 = j2 = j3 = j4 = 90° (рис. 14.23), то полные нормальные силы, действующие слева и справа на объект равны

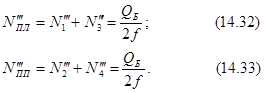

Значения полной нормальной силы и силы трения в каждой точке контакта объекта с рабочими элементами захватного устройства находят по формулам:

(14.34)

(14.34)

где i=l, 2, 3, - номер точки контакта объекта с рабочими элементами; j - номер элементарной нормальной силы и силы трения в i-и точке контакта; n =III - максимальное число элементарных нормальных усилий и сил трения в i-й точке контакта.

Максимальное значение нормальной силы будет в той точке, в которой действует наибольшее число элементарных нормальных сил.

В общем случае опасную точку контакта можно определить в зависимости от направления действия вектора внешней

силы  . Если вектор усилия

. Если вектор усилия  проходит через квадрант, содержащий i-ю точку контакта, то она и будет опасной точкой. В рассматриваемом случае вектор усилия

проходит через квадрант, содержащий i-ю точку контакта, то она и будет опасной точкой. В рассматриваемом случае вектор усилия  проходит через квадрант, содержащий точку контакта 1, поэтому она и является опасной.

проходит через квадрант, содержащий точку контакта 1, поэтому она и является опасной.

14.12. Усилие захватывания

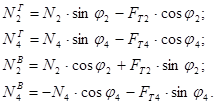

На каждый рабочий элемент захватного устройства в общем случае действует две полные нормальные силы и силы трения (рис. 14.24), которые направлены противоположно усилиям, действующим на объект.

Проектируя эти силы на направление перпендикулярное к условной прямолинейной поверхности рабочего элемента (на ось х) и параллельное этой поверхности (на ось у), получим четыре силы, действующие на рабочий элемент захватного устройства (рис.14.25):

Проектируя эти силы на направление перпендикулярное к условной прямолинейной поверхности рабочего элемента (на ось х) и параллельное этой поверхности (на ось у), получим четыре силы, действующие на рабочий элемент захватного устройства (рис.14.25):

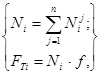

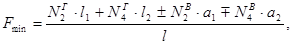

Эти силы вызывают поворот рабочего элемента относительно точки О его вращения. Для уравновешивания рабочего элемента приложим в его середине усилие захватывания Fьшт (рис.14.25) перпендикулярно условной прямолинейной поверхности на расстояние l от точки вращения. Запишем уравнение моментов относительно точки О:

откуда найдем силу захватывания, которую необходимо приложить для уравновешивания рабочего элемента:

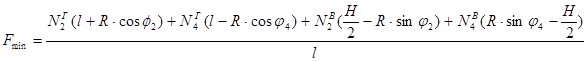

(14.35)

(14.35)

где l1 и l2 плечо действия силы N2Г и N4Г соответственно:

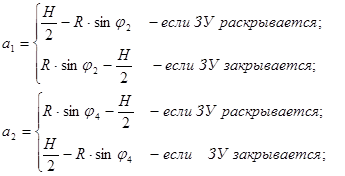

знак плюс ставят, если момент от вертикальной силы раскрывает рабочие элементы, знак минус - если закрывает; a1 и а2 - плечо действия силы N2В и N4В соответственно:

знак плюс ставят, если момент от вертикальной силы раскрывает рабочие элементы, знак минус - если закрывает; a1 и а2 - плечо действия силы N2В и N4В соответственно:

где R - радиус объекта; Н - расстояние между осями вращения рабочих элементов.

Следовательно, в общем случае при различном расположении оси вращения О или О' рабочего элемента можно записать:

(14.36)

Сила Fmin является минимально необходимой, которая требуется для удержания объекта. Для надежного закрепления объекта в рабочих элементах необходимо приложить усилие захватывания F больше минимальногоFmin, т.е. F =n Fmin, где n - коэффициент запаса равный 1,5...2,0.

Действие нормальных сил Ni и сил трения FTi на рабочий элемент можно условно заменить одной эквивалентной силой Nmin, приложенной в его центре перпендикулярно условной поверхности и создающей тот же момент относительно точки О вращения, что и приложенные силы, и по величине равной Nmin = Fmin (рис. 14.26) или с учетом коэффициента запаса N=F.

14.13. Усилие привода

Усилие привода (сила FВХ или момент ТВХ) охвата определяют из условия равенства элементарных работ, совершаемых приводом (входным звеном передаточного механизма охвата) и рабочими элементами, т.е. . Откуда усилие привода

. Откуда усилие привода равно:

равно:

(14.37)

(14.37)

где АД - работа, совершаемая приводом (работа движущих сил); АС - работа, совершаемая рабочими элементами (работа сил сопротивления). Остальные параметры соответствуют параметрам в формуле (14.1.).

При преобразовании поступательного движения привода в поступательное движение рабочих элементов усилие привода определяют по формуле:

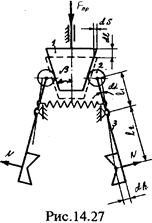

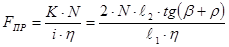

Определим усилие привода клинового передаточного механизма схвата (рис. 14.27) при известных эквивалентных силах N, действующих на рабочие элементы.

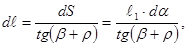

Находим передаточное отношение передаточного механизма. Для этого дадим клину 1 элементарное малое перемещение dl. При этом ролик 2 переместится на малую величину dS, звено 3 - на элементарный угол dα, а рабочий элемент - на величину dh.

Элементарное перемещение клина запишем в виде:

где l1 - длина верхней части звена 2; β- угол конуса клина; ρ- приведенный угол трения, ρ= 1010' - при осях на подшипниках качения и ρ = 3° - при осях на подшипниках скольжения.

Элементарное перемещение рабочего элемента равно:

Находим передаточное отношение:

Усилие привода определяем по формуле 14.37

где η =0,9...0,95 - КПД передаточного механизма.

В табл. 14.2 представлены схемы передаточных механизмов схватов и проведены расчетные формулы для определения передаточных отношений и усилий приводов.

Часто возникает необходимость при известном усилии привода определить усилие захватывания. Оно может быть определено по формуле 14.37 как обратное действие нахождению силы привода. По таблице 14.2 для приведенных схем передаточных механизмов при известном усилие привода можно найти усилие захватывания

14.17. Диапазон раскрытия рабочих элементов схвата

Диапазон раскрытия схвата представляет собой величину перемещения рабочих элементов при захватывании объекта минимального и максимального размеров (рис.14.30):

Раскрытие каждого рабочего элемента схвата, при захватывании объекта радиуса Rmax равно:

(14.47)

(14.47)

где 5 - ход рабочего элемента:

δ1- минимальная величина зазора между рабочими элементами поверхностью объекта, за которую осуществляют захват:

(14.48)

(14.48)

δ2 - половина погрешности изготовления объекта; δ3 - погрешность базирования объекта на позиции, с которой происходит его захватывание; δ4 - погрешность позиционирования промышленного робота.

Раскрытие рабочего элемента при захватывании объекта радиуса Rmin:

(14.49)

(14.49)

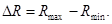

Вычитая из выражения (14.47) зависимость (14.49), найдем диапазон раскрытия одного рабочего элемента:

(14.50)

(14.50)

где ∆R - изменение радиуса объекта:

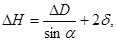

Диапазон раскрытия схвата равен:

(14.51)

(14.51)

где ΔD - изменение диаметра объекта:

14.18. Компоновка схватов

Выбор компоновочных решений для электромеханических схватов осуществляют с учетом ограничений на габаритные размеры и на кинематику движений рабочих элементов. При этом необходимо учитывать, что передача движения от электродвигателя к рабочим элементам требует достаточно высокой редукции и специальных мер для сохранения усилия захватывания при его отключении.

Выбор компоновочных решений для электромеханических схватов осуществляют с учетом ограничений на габаритные размеры и на кинематику движений рабочих элементов. При этом необходимо учитывать, что передача движения от электродвигателя к рабочим элементам требует достаточно высокой редукции и специальных мер для сохранения усилия захватывания при его отключении.

Для получения больших передаточных отношений могут быть использованы передаточные механизмы: зубчатые, планетарные, волновые, червячные, винтовые и др. Однако при этом значительно усложняется конструкция охвата, увеличивается его масса и снижается надежность. Применение самотормозящих передач (червячных, винтовых, дифференциальных и др.) позволяет получить большие передаточные отношения с небольшим усложнением конструкции схвата и увеличением его массы. На рис. 14.32 изображены схемы схватов с самотормозящими механизмами. При отключении электродвигателя в таких схватах положение рабочих элементов остается фиксированным, усилие захватывания - неограничено. Несущая способность схвата ограничена только условиями сохранения прочности.

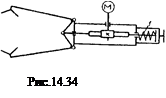

В схватах без самотормозящих передач для создания стабильного усилия захватывания и его сохранения целесообразно ввести в кинематическую цепь между двигателем и рабочими элементами упругие элементы 1 (рис. 14.33) или тормозные устройства 1 (рис. 14.34).

В схватах без самотормозящих передач для создания стабильного усилия захватывания и его сохранения целесообразно ввести в кинематическую цепь между двигателем и рабочими элементами упругие элементы 1 (рис. 14.33) или тормозные устройства 1 (рис. 14.34).

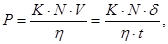

Выбор электродвигателя схвата осуществляют по требуемой мощности, Вт:

(14.52)

(14.52)

где n - эквивалентная сила, действующая на один рабочий элемент; К - число рабочих элементов; V-скорость перемещения рабочих элементов:

где n - эквивалентная сила, действующая на один рабочий элемент; К - число рабочих элементов; V-скорость перемещения рабочих элементов:  -ход рабочего элемента:

-ход рабочего элемента:

или

или

(14.53)

(14.53)

t - время перемещения рабочих элементов; WДВ - угловая скоростъ двигателя;  передаточное отношение привода схвата, м-1; η- КПД привода схвата.

передаточное отношение привода схвата, м-1; η- КПД привода схвата.

Компоновка пневматических схватов является более простой, так как отсутствуют сложные преобразователи движения.

Выбор пневмоцилиндра осуществляют по усилию на его штоке:

(14.54)

(14.54)

Ход поршня цилиндра находят из условия:

(14.55)

(14.55)

Скорость поршня:

(14.56)

(14.56)

14.20. Многообъектные схваты

Многообъектные (многопредметные, многопозиционные) схваты предназначены для захватывания и одновременного удержания нескольких объектов (рис. 14.36). В большинстве случаев многообъектные схваты являются узкоспециализированными, т.е. приспособленными для захватывания вполне определенных одинаковых объектов, ориентированных определенным образом. Установка на промышленные роботы многообъектных схватов преследует цель повышения производительности участков или уменьшения простоев оборудования.

К многообъектным схватам предъявляют те же требования, что и к обычным, а также специфические, определяемые характером поступления объектов на позиции захватывания и их относительным размещением. Размещение объектов характеризуется плотностью прилегания (разреженностью) и конфигурацией пачки. При плотном размещении объекты прилегают друг к другу и их совокупность образует компактную пачку, которую можно рассматривать как самостоятельный целый объект, допускающий относительное смещение своих частей. При разреженной расстановке объектов их следует рассматривать отдельно. Конфигурации совокупностей объектов обычно выбирают правильными. Имеется два основных типа размещения объектов: линейный и плоскостной.При линейном типе объекты размещают по одной линии (чаще всего по прямой или по окружности), при плоскостном - в узлах регулярной сетки (прямоугольной или треугольной). Схемное и конструктивное выполнение многообъектных схватов определяется в основном плотностью размещения объектов.

14.21. Многофункциональные схваты

Многофункциональные схваты предназначены не только для захватывания и удержания объекта, но и для выполнения дополнительных функций: подготовительных, вспомогательных, станочного приспособления, технологических, измерения и контроля и др.

Подготовительной является функция поиска объекта (не в очень больших пределах), при необходимости - его отделение от других объектов, доориентация. Эти задачи могут быть решены как активными, так и пассивными средствами. Активные средства основаны на применении датчиков очувствления, сигналы которых используются в системах управления. Пассивные средства сводятся к изменениям формы рабочих элементов, добавлению отсекателей, защелок с пружинами или с самостоятельными простейшими двигателями. Возможно также применение магнитов и электромагнитов.

Важной вспомогательной функцией является функция "выдергивания" застрявшего предмета. Такая задача возникает, например, при вытаскивании инструмента с коническим хвостовиком из инструментальной головки, а также при автоматической разборке различных изделий. Часто статического усилия привода недостаточно, чтобы вывести объект из начального состояния. Для этого необходим короткий импульс, который необходимо приложить после захватывания объекта. Схемы двух вариантов устройств для создания подобных импульсов изображены на рис. 14.37. В обеих схемах импульс создается при жестком ударе подвижной массы 1, притягиваемой электромагнитом 2. В схеме (рис. 14.37, а) масса 1 перемещается поступательно, в схеме (рис. 14.37, б) масса 1 вращается. Может быть предусмотрено многократное повторение импульсов. Чтобы импульсы не передавались на исполнительное устройство, целесообразно предусмотреть упругое соединение схвата с последним звеном исполнительного устройства.

|

Функцию станочного приспособления многофункциональный схват выполняет при обработке заготовки, зажатой в нем. При этом он должен обеспечить достаточно точное базирование заготовки, должны оставаться свободными поверхности, предназначенные для обработки, необходимо точное базирование самого схвата, а также должно быть значительно увеличено усилие захватывания, так как технологические усилия обычно значительно превышают силы ин

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 853; Нарушение авторских прав?; Мы поможем в написании вашей работы!