КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Техника и оборудование непрерывной варки

|

|

|

|

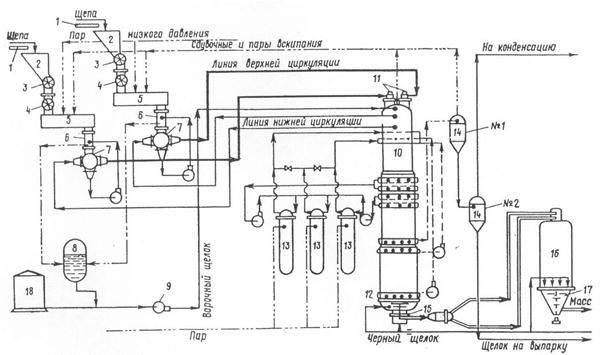

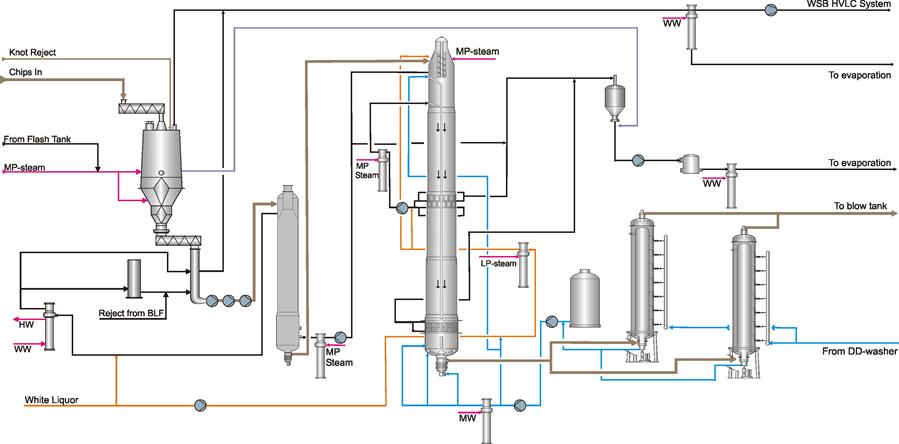

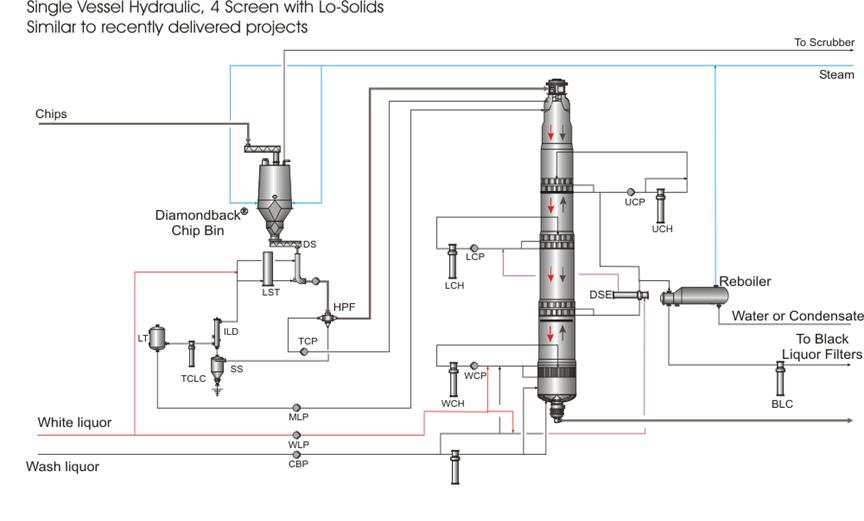

2/3 всех установленных вертикальных котлов непрерывного действия – это однососудные гидравлические котлы. Как видно из рисунка, такой котел имеет четыре сита, три из них для циркуляции и одно – для отбора щелока.

СХЕМА

|

Щепа транспортером подается из ДПЦ в бункер щепы. Дозатор щепы контролирует поступление щепы из бункера и производительность варочной установки. В бункере щепы может быть устроена пропарка под атмосферным давлением. Такие устройства появились в середине 70-х годов и присутствуют во всех установках, построенных позднее.

Дозатор подает щепу в питатель низкого давления (ПНД), который транспортирует щепу далее в горизонтальную пропарочную камеру, давление в которой достигает 0.10…0.15 МПа. Шнек пропарочной камеры перемещает щепу к питательной вертикальной трубе, по которой щепа поступает в карманы питателя высокого давления (ПВД). В питательную трубу подается белый щелок, уровень которого в трубе поддерживается постоянным.

Щепа под действием силы тяжести поступает в питательную трубу, где впервые вступает в контакт с белым щелоком. Этот щелок циркулирует из питательной трубы через ПВД обратно в питательную трубу через установленные в линии выносные сита. Из нижней части питательной трубы щепа поступает в карман ПВД под действием силы тяжести и потока циркулирующего щелока. ПВД транспортирует щепу из зоны с низким давлением (0.10…0.15 МПа) в зону с повышенным давлением более 1 МПа. Из ПВД щепа транспортируется к загрузочному устройству варочного котла в виде суспензии с концентрацией 3.5 %. В вертикальном сепараторе загрузочного устройства щепа отделяется от транспортирующего щелока, который возвращается к питателя высокого давления. Часть, или весь белый щелок, необходимый для варки, вводится в процесс с использованием системы загрузки.

После загрузочного устройства щепа образует столб (колонну) щепы, который непрерывно перемещается вниз. В гидравлическом котле, приведенном на рис.1, давление создается насосом, подающим варочный раствор в котел.

Как правило, щепа сохраняет форму щепы, т.е. первоначальные геометрические размеры, вплоть до выдувки ее из котла после завершения варки. Щепа состоит из 2-х фаз – твердой (волокна) и жидкой, в которой растворены компоненты срединной пластинки (внутренний щелок). Масса твердой фракции в щепе составляет от 0.35 до 0.10. Это зависит от таких факторов как плотность древесины и выхода целлюлозы. Массная доля твердого материала в щепе снижается в ходе варки, поскольку часть компонентов древесины растворяется в окружающей щепу жидкой фазе.

Следует отметить, что движущей силой движения колоны щепы вниз является разница в плотностях между щелоком, находящимся внутри и вне щепы. Хотя щепа и внутренний щелок движутся вниз, щелок, находящийся вне щепы (свободный щелок) может двигаться в любом направлении (вертикально вниз или вверх, радиально) и при любой относительной скорости движения столба щепы.

В верхней части котла находится зона пропитки (до первого циркуляционного сита). Температура суспензии щепа-варочный щелок составляет здесь 115…1250С, в зависимости от давления пара (если котел с паровой фазой), количеством и температурой добавленного в загрузочную циркуляцию белого щелока. В зоне пропитки химикаты могут диффундировать внутрь щепы до достижения температуры варки, что повышает равномерность провара целлюлозы. Продолжительность нахождения щепы в зоне составляет в среднем 45…60 минут пропитки

Циркуляционные сита позволяют отобрать свободный щелок из котла и насосом направить его в теплообменник. Нагретый до температуры варки щелок по центральной трубе возвращается в центр столба щепа примерно на том же уровне, где расположено соответствующее сито. Таким образом, столб щепы нагревается до конечной температуры варки (150…170 ºС) путем непрямого нагрева свободного варочного щелока, циркулирующего через теплообменник.

В схеме установки, приведенной на рис.1, используются два пояса циркуляционных сит для нагрева щепы и щелока до конечной температуры варки. Продолжительность нахождения щепы в зоне варки составляет 1.5…2.5 часа. Третий пояс сит используется для отбора черного щелока из котла. Это сито находится в зоне отбора.

В зоне отбора свободный щелок, т.е. щелок, находящийся между щепой, экстрагируется и удаляется из котла. Удаляемый из котла щелок попадает из зоны с температурой варки и повышенным давлением в зону с атмосферным давлением путем вскипания в двух испарительных циклонах. Пары вскипания из первого циклона направляются в пропарочную камеру, из второго циклона – в бункер щепы для пропарки под атмосферным давлением. Охлажденный щелок направляется на выпарную станцию.

Поток свободного щелока вверх котла появляется в том случае, когда количество отбираемого из котла щелока будет больше количества свободного щелока в зоне прямоточной варки. Этот процесс отбора щелока генерирует поток щелока в вверх котла до сита отбора щелока. Этот противоток далее образует зону горячей диффузионной промывки, где щепа промывается противотоком в нижней части варочного котла. Продолжительность нахождения щепы в зоне диффузионной промывки 1…4 часа в зависимости от проектной скорости. В качестве промывной жидкости используется фильтрат с первой ступени промывки.

Очень близко ко дну котла находится циркуляционное сито зоны промывки. За счет циркуляции промывного фильтрата через теплообменник температура его повышается до 130 °С.

Фильтрат с температурой примерно 80 ºС подается в нижнюю часть варочного котла, которая является также зоной охлаждения и разбавления целлюлозы перед холодной выдувкой. Часть этого фильтрата перемещается противотоком навстречу столбу щепы. Эта часть фильтрата, движущаяся в верх, отбирается насосом и направляется в теплообменник, где нагревается до 130 ºС для повышения эффективности горячей диффузионной промывки (Hi-Heat)

Смесь охлажденной щепы и фильтрата (температура 85…90 ºС) выгружается из нижней части котла разгрузочным устройством. Выравнивание давления, происходящее при прохождении щепы через выдувной клапан, превращает уже сваренную щепу в целлюлозу, которая поступает в выдувной резервуар.

3. Модифицированная непрерывная сульфатная варка

3.1.Теоретические принципы модифицированной сульфатной варки

При производстве белимых сортов целлюлозы необходимо при варке получить полуфабрикат с низким содержанием остаточного лигнина, но обладающим показателем вязкости на определенном уровне, гарантирующем сохранение прочностных показателей целлюлозы. В идеальном случае лигнин при варке должен растворяться без разрушения углеводной части древесины. Однако, достижение такого условия при традиционной варке невозможно, так как углубление делигнификации требует повышенного расхода активной щелочи и сопровождается значительным снижением выхода и прочности целлюлозы.

Ник Хартлер (Королевский Шведский Институт) на основании проведенных исследований пришел к выводу, что для повышения избирательности сульфатной варки должны быть осуществлены следующие принципы:

- концентрация щелочи должна быть выровнена, т.е. снижена в начале варки, увеличена – в конце варки;

- концентрация ионов гидросульфида должна быть максимально высокой в начале основной стадии делигнификации;

- концентрация растворенного лигнина и катионов натрия должно быть как можно более низким в конце фазы остаточной делигнификации;

- температура варки должна быть низкой, особенно в начале и конце варки.

После моделирования на компьютере были определены основные характеристики модифицированной сульфатной варки (МСС) – более низкая концентрация щелочи в начале варки и пониженная концентрация катионов натрия и растворенного лигнина в конце варки. В 1983 году были проведены производственные испытания МСС, которые позволили установить улучшение селективности варки, так как вязкость целлюлозы при одном и том же числе каппа, оказалась выше. При варке хвойной древесины удалось снизить число каппа целлюлозы с 32 до 25 без снижения вязкости, что привело к существенному сокращению расхода диоксида хлора при отбелке этой целлюлозы, а следовательно. Сокращению образования и сброса хлорорганических соединений.

Более жесткие современные нормы выбросов экологически вредных веществ (ХПК, БПК, АОХ) заставляют предприятия заниматься модернизацией производств, особенно производящих беленые виды целлюлозы. Прекращение использования молекулярного хлора и сокращение расхода диоксида хлора на отбелку является главной тенденцией в развитии технологии отбелки, и достигается, прежде всего, снижением содержания остаточного лигнина в целлюлозе перед отбелкой. Низкое значение числа каппа целлюлозы перед отбелкой обеспечивается использованием более селективной модифицированной сульфатной варки, кислородно-щелочной делигнификации, обработки целлюлозы ферментами, селективного предварительного гидролиза.

Промышленные испытания способа МСС были проведены на предприятии Варкаус фирмы Альстрем (Финляндия) в 1983 году, а уже в 1992 году в мире работали более 40 варочных установок по этой технологии. В варочной 2-х сосудной установке варка целлюлозы по технологии МСС производится сначала в зоне по направлению потока массы (прямоточная варка), затем – в противоточной зоне. Около 65 % от общего расхода активной щелочи на варку вводится в питательную линию пропиточной камеры, 15 % - в циркуляционную линию перекачки пропиточная камера-варочный котел 20 % - в зону противоточной варки. Продолжительность прямоточной варки составляла 60 минут, варки в противоточной зоне – 60 минут, продолжительность горячей диффузионной промывки – 3…4 часа. Температура в зонах варки была снижена до 164…166 ºС, в зоне диффузионной промывке увеличена до 140 ºС. Применение технологии МСС позволило снизить число каппа хвойной целлюлозы с 30…32 до 25…22 ед., лиственной целлюлозы с 20…22 до 14…16 ед. при сохранении прочностных свойств. Кроме того, отмечено повышение белимости целлюлозы по сравнению с целлюлозой с тем числом каппа, но полученной традиционной варкой. Скорее всего, этот факт объясняется отсутствием осажденного растворенного лигнина на волокне в конце варки вследствие более низкой концентрации растворенного лигнина в щелоке и меньшей конденсацией остаточного лигнина в клеточной стенке.

Дальнейшее снижение числа каппа целлюлозы на 2…3 п.ед. при сохранении ее прочностных свойств возможно при добавке части активной щелочи в зону горячей диффузионной промывки и повышении температуры в этой зоне до 1500С (достигается установкой нового теплообменника) и снижением температуры в зонах варки. Этот способ получил название углубленной модифицированной варки (EMCC). Однако, этот способ не получил развития, так как оказалось достаточно сложным поддерживать градиент температур по зонам варки.

В технологии изотермической варки (ITC) фирма КАМЮР предложила ввести в зону противоточной промывки 1…2 % активной щелочи, повысить температуру в этой зоне до 155 ºС…160, и снизит температуру в варочных зонах до 1550С…160. В результате была получена хвойная целлюлоза с числом каппа 18…20 п.ед. при вязкости 1050…1100 дм3/г без снижения выхода.

Технология варки Lo-Solids

Лабораторные исследования показали, что продукты разрушения компонентов клеточной стенки, перешедшие в раствор в течение варки, могут вызвать снижение механической прочности и вязкости целлюлозы, увеличение расхода варочных реагентов, снижение белимости целлюлозы. Это справедливо даже для технологий МСС или ITC. Эти продукты разрушения древесины уже на стадии основной делигнификации вносят значительный вклад в эти эффекты, которые линейно зависят от продолжительности варки и концентрации этих продуктов в варочном растворе. Оказалось, что можно результаты варки путем сокращения продолжительности варки и концентрации растворенных в щелоке продуктов разрушения древесины. Эти исследования послужили основой для создания варки, названной Lo-Solids.

Эта варка является модификацией сульфатной варки, в которой используется распределенная подача белого щелока и противоточная варка для достижения следующих целей:

- однородного распределения температур и варочных химикатов;

- правильного профиля по активной щелочи;

- низкой температуры варки;

- низкой концентрации лигнина в конце варки.

В этом процессе также используется неоднократная экстракция щелока и распределенная подача промывного фильтрата для снижения концентрации растворенных веществ древесины на стадиях основной и остаточной делигнификации.

|

Основные принципы варки Lo-Solids

Для достижения этих целей растворенные вещества удаляются из варочного котла путем отбора отработанного варочного раствора в нескольких точках варочного котла. Черный щелок имеет высокую концентрацию сухих веществ и низкую остаточную концентрацию варочных химикатов. Отбор этих щелоков из котла позволяет изъять эти вещества из котла и предотвратить их вредное влияние в последующих зонах варки. В результате, количество растворенных веществ, присутствующих на стадиях основной и остаточной делигнификации, будет снижаться.

Помимо растворенных органических веществ, при отборе щелока из котла будут удаляться вода и щелочь. Возвращение жидкости в котел необходимо для сохранения требуемого гидромодуля. Добавка свежих химикатов также необходима с точки зрения продолжения варки. Нагретая смесь промывного фильтрата и белого щелока с низким содержанием растворенной органики вводится в котел после каждой точки отбора. Добавка этой жидкости снижает концентрацию органических веществ, остающихся в котле после отбора жидкости из котла. Одновременно, увеличивается гидромодуль до заданного значения.

Таким образом, основным принципом варки Lo-Solids является многократный отбор отработанного варочного раствора из котла с последующим введением в котел предварительно подогретой смеси промывного фильтрата с белым щелоком. Для достижения желаемых целей производится регулирование процесса соответствующими количествами отбираемого щелока и добавляемого фильтрата, продолжительностью и концентрационными профилями растворенных веществ и эффективной щелочи. Моделирование процесса варки Lo-Solids на компьютере показало, что на стадиях основной и остаточной делигнификации концентрация растворенных веществ в щелоке снижается на 30 % по сравнению с обычной варкой.

При стандартной варке Lo-SolidsТМ образуется ровный и низкий щелочной режим, который отлично подходит прежде всего для варки лиственной древесины, если необходимо улучшить прочность хвойной массы, то следует повысить концентрацию щелочи при конечной стадии варки. Метод EAPC Lo-SolidsТМ (Enhanced Alkali Profile Cooking – варка с усовершенствованным щелочным режимом) разработан для расширения возможностей регулирования щелочного режима при варке хвойной массы с высокими прочностными показателями фирмой Аndritz в 1995 году. Повышение уровня щелочи достигается без увеличения её дозировки [4].

В ходе процесса ЕАРС Lo-SolidsТМ увеличивается подача белого щелока в циркуляцию нижней зоны противоточной варки, что повышает концентрацию эффективной щелочи в стадии остаточной делигнификации. При этом уровень концентрации щелочи в зоне варки и в поступающем оттуда расширяемом веществе увеличивается. Данное расширяемое вещество отводится не к выпарному оборудованию, а например в зону пропитки, где щелочь используется, поскольку на пропитку щелочь поступает вместе с белым щелоком. В связи с тем, что черный щелок поставляет в зону пропитки некоторое дополнительное количество эффективной щелочи, подача белого щелока в эту зону понижается. Расширение после пропитки произойдет с меньшей дозировкой щелочи для выпарного оборудования, а общее количество щелочи для варки не потребуется увеличивать [5, 9]

Downflow Lo-SolidsТМ является новейшей модификацией варки Lo-SolidsTM. При варке Downflow вместо зоны промывки противотоком в нижней части варочного котла расположена зона варки прямотоком. При этом почти весь котел использует прямоток, противоток используется только при лёгком вытеснении Lo-SolidsTM и мощной промывке вытеснением на самом дне варочного котла. При модернизации варочного котла по технологии Downflow Lo-Solids достигаются все преимущества варки Lo-SolidsTM: производительность котла может быть повышена на 20-50 %, снижаются производственные затраты за счет уменьшения удельных показателей расхода древесины, пара и белого щелока. Данный метод отлично подходит для переоборудования парофазных варочных котлов. В парофазном котле уже имеется требуемое количество сит[5]. Переход на прямоточную варку Downflow Lo-SolidsТМ и последующие за ним положительные изменения на участке небеленной массы позволяют сократить перенос ХПК в отбелку на 12 % и значительно снизить расход отбельных реагентов с 18,2 до 11,4 кг ClO2/в.с.т. [9].

|

|

| Варка EAPCTM | Варка Downflow Lo-SolidsTM |

Используемое оборудование

Отбор щелока производится через существующие сита в варочных зонах, а промывной фильтрат вводится в систему через существующую систему варочной циркуляции. Эта варка может быть реализована на любом варочном котле, имеющем систему циркуляции жидкости. Этот варочный процесс может быть реализован на однососудных варочных установках (гидравлических и с паровой фазой), на двухсосудных гидравлических варочных установках для варки хвойной, лиственной древесины, а также смесей пород лиственных и хвойных пород древесины.

Опыт промышленного осуществления этого способа варки показал, что снижение концентрации растворенных веществ на 10-30 % приводит к уменьшению расхода активной щелочи на варку на 5-10 %, снижению температуры варки на 2-50С или уменьшению числа каппа после варки на 5-10 %. Те предприятия, на которых снизили температуру варки, отметили существенное повышение вязкости (механической прочности) целлюлозы.

За счет улучшения отбора щелоков из котла, снижается на 15-25 % ХПК массы выдуваемой из котла.

Пропитка черным щелоком (BLI)

При пропитке черным щелоком сульфид натрия адсорбируется на щепе. Более ранние исследования показали, что предварительная пропитка черным щелоком приводит к ускорению делигнификации и улучшению селективности, и как следствие, к повышению прочностных свойств целлюлозы. Для пропитки используется черный щелок, отбираемый из котла в верхний испарительный циклон, из которого щелок насосом подается в пропиточную камеру. Продолжительность пропитки 45 минут. Избыток черного щелока отбирается из пропиточной камеры через сито, установленное в нижней части пропиточного резервуара, и направляется в нижний испарительный циклон. Это позволяет осуществлять пропитку при более высоком гидромодуле.

На практике, пропитку черным щелоком комбинируют с изотермической варкой, что позволяет повысить сопротивление раздиранию примерно на 10 %.

Бункер для шепы Diamondback

Первый такой бункер появился в 1994 году. Подобно более ранним системам предварительной пропарки щепы, эта конструкция обеспечивает равномерное перемещение столба щепы без использования каких- либо движущихся деталей. Благодаря такому преимуществам, как хорошая пропарка и легкое обслуживание эта система получила быстрое и широкое распространение.

Следующим этапом развития этих конструкций стало создание принципиально новой системы загрузки, получившей название Lo-Level feed, Эта новая система загрузки существенно упростила процесс непрерывной загрузки щепы в систему, находящуюся под давлением. Эта конструкция требует меньше оборудования и площади для его размещения, и обеспечивает более гибкие условия эксплуатации. Она также дает возможность увеличить производительность ПВД, снизить температуру варки и улучшить регенерацию тепла, т.е. снизить общий расход пара на варку. Своеобразная форма бункера и подача пара снизу обеспечивают разрушение зависания щепы и беспрепятственное перемещение щепы к дозатору.

В существующих системах загрузки предварительная пропарка под давлением используется для удаления воздуха из щепы. Новый тип бункера щепы предполагает использование пара с более высоким давлением, что позволяет сократить время пропарки, кондиционирования щепы в простом бункере, работающем под атмосферным давлением и отказаться от применения пропарочной камеры и питателя низкого давления.

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ВАРКИ

|

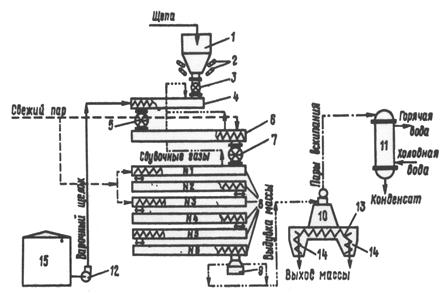

Теперь рассмотрим принцип быстрой варки целлюлозы в многотрубных установках непрерывным способом. Такие установки очень просты в конструкции, имеют небольшие габариты и дают возможность получать полуфабрикаты повышенного выхода.

|

Щепа из бункера 1, через дозатор 3 подается в пропарочную камеру 4, где пропаривается при температуре 100С в течение 1-3 мин. Пропаренная щепа, перемешивается со щелоком и через питатель низкого давления 5 поступает в пропиточную трубу 6, где поддерживается температура 140-145 °С и гидромодуль 3-3,5:1. Далее через питатель высокого давления 7, щепа подается в первую варочную трубу 8, где начинается процесс варки при температуре 160-180С и давлении 0,8-0,9 МПа.

Варочный аппарат состоит из нескольких горизонтальных труб, обычно от 2 до 8, соединенных между собой вертикальными патрубками. Внутри каждой трубы установлен шнек, перемещающий щепу к соединительному патрубку. Сваренная масса из последней трубы выводится через разгрузочное устройство 9 в выдувной резервуар 10 с подвижным дном, где происходит отделение массы от паров вскипания щелока. Варочный щелок подается из расходного бака 15. Процесс варки регулируют за счет изменения продолжительности, температуры и гидромодуля варки, а так же за счет расхода химикатов.

В настоящее время в России работает более десяти установок типа «Пандия», в основном для получения нейтрально-сульфитной целлюлозы.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 4124; Нарушение авторских прав?; Мы поможем в написании вашей работы!