КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Винтовые соединения

|

|

|

|

Предназначены для крепления обшивки, небольших узлов и агрегатов, мелких деталей и т.д.

`

`

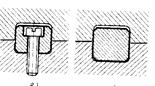

Рис.5.4

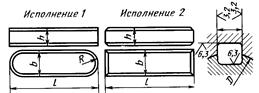

На Рис. 5.4. представлены основные виды винтов под отвертку. Наибольшее применение при изготовлении установок находят винты с цилиндрической, полукруглой, потайной и полупотайной (чечевице образной) головками. Винты с потайной и полупотайной головками применяют для крепления обшивки и деталей находящихся на внешних обводах установок. Внутри отсеков или узлов устанавливают все остальные виды винтов.

Рис.4.6.

Рис.5.5. Рис.5.6.

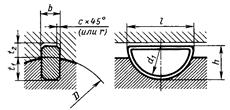

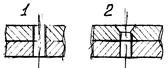

Крепление деталей винтами можно производить как ввинчиванием их в корпус детали Рис.5.5., так и с помощью гаек. Соединения винтами, особенно когда их количество большое, достаточно трудоёмкий процесс и требует обеспечения соосности отверстий в соединяемых деталях, особенно при применении винтов с потайной головкой. При использовании винтов с потайной головкой появляется дополнительная операция, зенкерование. Если толщина детали меньше высоты потайной головки, в случае крепления тонколистовых обшивок, производят в обшивке выдавку под головку Рис. 5.6. Не допускается выступание головок винтов за обшивку, а утопание допускается в пределах 0,1-0,2 мм.

К недостаткам винтовых соединений относится: повышенная трудоёмкость сборки; совместное сверление отверстий в соединяемых деталях; трудности с автоматизацией и механизацией процесса.

Стопорение винтов от вывинчивания производят различными способами, указанными на Рис.5.7. Винты с полусферической и цилиндрической головками стопорятся упругими и храповыми шайбами (1 – 5), винты с цилиндрической головкой можно стопорить вязкой контровочной проволокой. Стопорение винтов с потайной головкой производят установкой их на грунт или клей, а также кернением в прорезь, как показано на Рис.5.7. (7).

Рис.5.7.

В ряде случаев, для фиксации деталей на валах применяют установочные винты Рис.5.8. с различными фиксирующими концами и головками под инструмент.

Рис.5.8.

Врезные винты имеют хвостовик который входит в отверстие вала фиксируя и координируя положение детали. Нажимной винт удерживает деталь только за счет сил трения.

5.1.4. Шпоночные соединения – применяются для передачи крутящего момента и координации детали на плоскости в определённом положении. Шпонки используют в малонагруженных соединениях. Недостатком шпоночных соединений является малая несущая способность, ослабление валов шпоночными пазами, концентрация напряжений из-за неблагоприятной формы шпоночных пазов, низкая технологичность. Особенно резко шпонки ослабляют полые валы, у которых отношение диаметра отверстия к диаметру вала

d/D>0,5.По своей конструкции шпонки бывают: призматические (а),сегментные(б), клиновые(в) Рис.5.9.

а б

в

Рис.5.9

При сборке шпонка устанавливается в паз вала, ступицы или на плоскости с определённой посадкой.Рис.5.10 Наиболее часто применяют призматические и

сегментные шпонки.

сегментные шпонки.

Рис.5.10

Шпонки входят в паз так, что между её верхней плоскостью и дном паза ступицы оставляют зазор s.

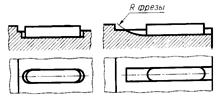

Рис.5.11. Рис.5.12. Рис.5.13.

Шпоночные пазы на валу или плоскости обрабатывают фрезерованием шпоночной, концевой или дисковой фрезой Рис. 5.11., а в ступице колеса долблением или протягиванием.

Пазы на валу бывают закрытого и открытого типа Рис.5.12 и 5.13. Паз открытого типа выходит до торца вала.

В зависимости от назначения, условий работы тип посадок и точность изготовления шпоночных пазов и шпонок определяется по справочной литературе.

5.1.5. Шлицевые соединения – применяются для передачи больших крутящих моментов и имеют преимущества перед шпоночными. В установках ЛА наиболее часто применяются щлицевые соединения с прямобочными и эвольвентными шлицами.Рис.5.14.

|

Рис.5.14

Современные методы обработки внутренних щлицев (протягиввание; шлифование центрирующих поверхностей) и наружных шлицев (фрезерование червячными фрезами и срогание долбяками методом обкатки; наружное протягивание; шлифование центрирующих поверхностей и рабочих граней шлицев) обеспечивает высокую точность и взаимозаменяемость шлицевых соединений.

Прямобочные шлицы наиболее часто центрируют по внешнему диаметру вала, такая центровка является наиболее технологична Рис.5.15, эвольвентные шлицы центрируются по боковой поверхности.

|

Рис.5.15.

Таблица 7.1.

В таблице 7.1. приведены рекомендуемые поля допусков и посадок для шлицевых соединений.

Центрирование по внутреннему диаметру применяется в том случае, когда ступица колеса подвергается термообработке с твёрдостью больше HRC 40.

В процессе термообработки ступицы могут возникать поводки, которые исправляются шлифованием внутреннего диаметра.

5.1.6. Клиновые соединения. Применяются для соединения сопрягаемых цилиндрических поверхностей.

Рис.5.16

На рис. 5.16 показана конструкция клинового телескопического стыка, состоящего из стыковых шпангоутов, в которых выполнены кольцевые канавки прямоугольного сечения, а охватывающий шпангоут дополнительно снабжен монтажными окнами, через которые производится установка пакетов клиньев, состоящих из прокладки, прямого и обратного клиньев.

5.1.7. Байонетный стык представляет собой разновидность телескопических стыков и соединений торцевых. Одно из таких соединений представлено на рис. 5.17. Соединение состоит из вставляемых друг в друга охватывающего и охватываемого шпангоутов. На шпангоутах выполнены несколько рядов трапецеидальных зубьев, чередующихся в поперечной плоскости с монтажными выемками, необходимыми для сопряжения байонетного соединения. При стыковке корпусов, один корпус разворачивается относительно другого на угол обеспечивающий свободное прохождение зубьев одного шпангоута в монтажные выемки другого, с последующим поворотом на угол обеспечивающий совмещение отверстий под фиксирующие элементы.

Рис.5.17

Торцевое соединение представляет собой разъёмное соединение которое обеспечивает координацию относительно друг друга плоских поверхностей, с помощью переходных деталей

5.2. НЕРАЗЪЁМНЫЕ СОЕДИНЕНИЯ

Находят широкое применение при изготовлении обтекателей, экранов, патронных ящиков, АПУ,АКУ, отдельных узлов и т.п. Эти соединения характеризуются неизменным положением собранных деталей и узлов относительно друг дуга. К таким соединениям относятся клёпка, сварка, пайка и склеивание. Выбор того или иного вида соединений зависит от конструкции устройства, применяемых материалов и условий работ изделия. Качество неразъёмных соединений в значительной степени зависит от совершенства техпроцесса, оборудования и инструмента. Лучшие показатели получаются при механизации техпроцесса и его автоматизации (постоянство режимов).

5.2.1. Заклёпочные соединения.

Заклёпочные соединения применяют: в соединениях, где необходимо исключить сопутствующие сварке термическое воздействие, перегрев вблизи сварного соединения деталей и коробления изделия;

в соединениях деталей из металлов, плохо поддающихся сварке, а также в соединениях из разнородных металлов;

в соединениях металлических деталей с неметаллическими материалами.

Основные типы заклёпок и методы клёпки.

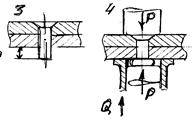

Процесс клепки широко применяется в авиационной промышленности и относится к трудоёмким процессам. Характеризуется большим объёмом ручных работ и состоит из следующих операций: 1)сверление отверстий,2) зенкование или штамповка гнезда под потайную головку, 3)установка заклёпки 4) формирование замыкающей головки заклёпки,5)контроль Рис.5.18.

Процесс клепки широко применяется в авиационной промышленности и относится к трудоёмким процессам. Характеризуется большим объёмом ручных работ и состоит из следующих операций: 1)сверление отверстий,2) зенкование или штамповка гнезда под потайную головку, 3)установка заклёпки 4) формирование замыкающей головки заклёпки,5)контроль Рис.5.18.

|  |  | |||

Рис.5.18

Соединяемые детали плотно прижимают друг к другу усилием Q и формируют замыкающую головку. Величина выступающей части заклёпки  = 1,2d.

= 1,2d.

Заклепки изготавливают из алюминиевых сплавов и сталей с выступающей, полупотайной или потайной головками.

Обычно применяется холодная клёпка, которая обеспечивает лучшее заполнение отверстия стержнем заклёпки и не снижает механических свойств материала, а также облегчает производство самих работ. Как правило, в конструкции, заклёпки работают на срез.

Заклепки с потайной головкой применяют в соединениях находящихся в воздушном потоке, что позволяет снизить аэродинамическое сопротивление.

Обеспечение надежного крепления листового материала заклёпками с потайной головкой достигается при выполнении следующих условий. Толщина листа  больше или равна высоте h головки. В случае если

больше или равна высоте h головки. В случае если  меньше h необходимо сделать выдавку под головку заклёпки.(рис.5.19).

меньше h необходимо сделать выдавку под головку заклёпки.(рис.5.19).

Рис 5.19.

Рис 5.19.

Для сверления и зенкования отверстий в панелях больших габаритов, с большим количеством отверстий, используют специальные сверлильно-зенковальные станки. Длина заклёпки определяется толщиной пакета соединяемых деталей и выступающей части  .Величина l =1.3d диаметра заклёпки при этом высота замыкающей головки будет h=0.4d,в каждом конкретном случае, величина

.Величина l =1.3d диаметра заклёпки при этом высота замыкающей головки будет h=0.4d,в каждом конкретном случае, величина  определяется формой замыкающей головки.

определяется формой замыкающей головки.

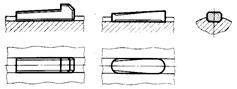

Для образования замыкающей головки применяется ударная или прессовая клёпка. При ударной клёпке в качестве рабочего инструмента применяют пневматические молотки и поддержки, при прессовой - пресс и специальные приспособления. На схеме Рис.5.20 приведена схема основных методов клёпки.

|

Рис.5.20

Применение обычных заклёпок требует создание конструкций, которые позволяют обеспечить двухсторонний подход к заклёпке. С одной стороны должен быть обеспечен свободный доступ поддержки, формирующей замыкающую головку, с другой подвод инструмента.

В случае, если конструкция не обеспечивает указанных условий, применяются специальные заклёпки к ним относятся: 1) Стержневые; 2)Взрывные; 3)Закладные.

Стержневые заклёпки применяются в высоконагруженных соединениях. Стержень заклёпки выполняют из высокопрочной стали и устанавливают в отверстие с натягом, а замыкающую головку формируют завальцовкой колец из пластичного материала Рис.5.21.

Рис 5.21

В ряде случаев при соединении деталей не всегда можно обеспечить двухсторонний подход к заклёпке, чтобы сформировать замыкающую головку. В таких случаях применяют односторонние заклёпки: к ним относятся взрывные и закладные. В тело взрывной заклёпки закладывают заряд, который срабатывает при её нагреве. При срабатывании заряда образуется замыкающая головка. Рис.5.22.

Рис.5.22 Рис.5.23

Наиболее часто применяются закладные заклёпки с центральным стержнем или прошивкой. Чаще всего применяют вытяжные формирующие прошивки. Заклёпку вместе с заведённой в неё прошивкой вставляют в отверстие головкой наружу. Опираясь на головку специальными клещами вытягивают прошивку, формируя замыкающую головку. Прошивка имеет кольцевую канавку, по которой происходит её разрушение после формирования замыкающей головки Рис.5.23..

Виды заклёпочных соединений

Заклёпочные соединения целесообразно нагружать только на сдвиг, разгружая его от действия изгибающих моментов, вызывающих односторонний изгиб стержней заклёпок.

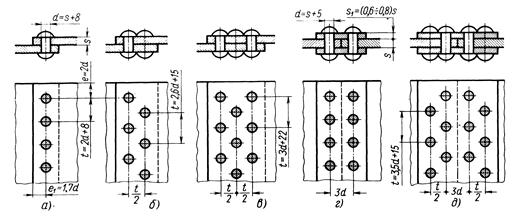

Заклёпочные соединения выполняют в нахлёст, в стык с одной или двумя накладками. Для соединения листовых материалов применяют однорядные

(рис. 5.24 а), двухрядные (рис.5.24. б,г) и многорядные соединения (рис.5.24,д). В двухрядных и многорядных швах заклёпки, как правило,

|

Рис.5.24

располагают в шахматном порядке. При шахматном расположении более равномерно распределяются напряжения по заклёпкам.

L = Н + L1 длина заклёпки.

S = толщина листа. S1 = толщина накладки.d = диаметр заклёпки.

Н - толщина пакета, L1 - длина выступающей части заклёпки, зависит от формы замыкающей головки и колеблется в диапазоне от 0,6d до 1,2d.

Шаг между заклёпками t = (3 – 12) d

Расстояние от края е1 = (1.5 – 2)d

Технологические требования к заклёпочным соединениям.

1.В каждом соединении должно быть использовано минимальное количество разновидностей заклёпочных соединений, а также типоразмеров заклёпок и их видов.

2. Должен быть обеспечен двухсторонний подход инструмента к заклёпке.

3. Конструкция соединения должна обеспечивать возможность применения прессовой клёпки, что обеспечивает снижение заболеваемости рабочих и повышение качества соединения.

4. Шаг между заклёпками должен соответствовать стандартным величинам (12,5; 15; 17,5; 20;25; 30;35;40;50;60 и т.д.)

5. Нельзя располагать материал более прочный между менее прочными Рис 7.8.

Рис.8.8

Рис. 8.9

6.Расположение замыкающей головки производить на более толстой детали или на детали изготовленной из более прочного материала.

7.При клёпке тонкостенных деталей замыкающие головки необходимо чередовать с закладными. Рис.8.9.

8. При клёпке алюминиевых сплавов нельзя применять стальные заклёпки.

Герметизация заклёпочных соединений.

Герметизация клёпанных швов достигается как за счёт качества выполняемого соединения, так и за счёт его герметизации: - плотной подгонкой сопрягаемых деталей;

- полным заполнением отверстия стержнем заклёпки;

- применением специальных уплотнителей.

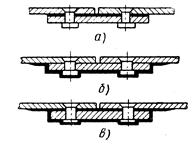

Герметизация с помощью уплотнителей бывает: - внутришовная; Рис.8.10 а;

- поверхностная; Рис.8.10 б;

- комбинированная. Рис.8.10 в

В качестве герметизирующего уплотнения применяют упругие прокладки, липкие плёнки, жидкие герметики, ленты, замазки и т.п.

|

Рис.8.10

Глава 5.2. Сварные соединения.

Сварка наиболее распространенный метод соединения деталей, который поддаётся механизации. В машиностроении сварку применяют для изготовления конструкций из листового материала, труб,профилей. В целях упрощения техпроцесса изготовления иногда выгодно расчленить сложные штампованные детали на простые части и соединять их сваркой.

Такой подход часто применяется в единичном и мелкосерийном производстве.

Хорошо свариваются низкоуглеродистые стали (<0.25%С), низколегированные стали с низким содержанием С и никелевые сплавы. Сварка высокоуглеродистых сталей, средне- и высоколегированных сталей представляет определённые трудности, в таб 8.1 приведены характеристики свариваемости металлов.

Таблица 8.1

№ С экв % Группа свариваемости Характеристика свариваемости

№ С экв % Группа свариваемости Характеристика свариваемости

1. до о,27 1 Хорошая

2. 0.28 - 039 2 Удовлетворительная (подогрев до 1000С)

3. 0,4 - 0,5 3 Удовлетворительная (подогрев до 2000 С)

4. 0,51 - 0,66 4 Затруднительная (нагрев до400 –5000 С)

5. св. 0,66 5 Неудовлетворительная

Сварка цветных металлов (медные и алюминиевые сплавы) затруднительна из-за высокой теплопроводности и лёгкой окисляемости. Как правило, прочность сварного шва ниже прочности основного материала вследствие наличия шлаков, образования пор и структурных изменений в материале. Сварка вызывает поводку деталей величина, которой зависит от протяжённости и сечения шва, от термического нагрева. Поводку можно устранить применяя стабилизирующую термообработку после сварки (отжиг при 600-6500 С).

Наиболее освоенными и часто применяемыми методами сварки, позволяющими соединять однородные материалы, являются: 1.Дуговая сварка (аргоно-дуговая ручная и автоматическая, автоматическая под слоем флюса, ручная – плавящимся электродом); 2. Ацетилено-кислородная используется преимущественно для соединения деталей из углеродистых сталей в мелкосерийном производстве. Широко применяется прирезке металла так как имеет большую производительность и более высокое качество реза; 3. Контактная сварка (точечная и роликовая) – применяется для соединения листовых материалов друг с другом или с различными профильными деталями. При применении роликовой сварки обеспечивается герметичность соединения. Оба вида сварки поддаются автоматизации и механизации технологического процесса соединения. Могут применяться для соединения алюминиевых сплавов; 4. Диффузионная сварка – стык свариваемых деталей нагревают индуктором и сжимают друг с другом. Процесс сварки проводят в камере с глубоким вакуумом или в среде нейтральных газов. Для надёжного соединения достаточен нагрев

до750-8000 С. Диффузионной сваркой соединяют тугоплавкие, жаропрочные сплавы, керамика. цветные сплавы, а также разнородные материалы. 5. Электронно-лучевая сварка осуществляется потоком электронов. Толщина соединяемых деталей от нескольких десятков миллиметров до нескольких микрометров.

Выбор метода сварки производится на основании анализа конструкции изделия, при этом учитывают: - свариваемость материала данным методом;

- качество соединения;

- производительность работ.

Свариваемость - свойство металлов давать при сварке доброкачественное соединение без трещин и коррозионно-стойкое. В таблице 8.2 приведены рекомендации по свариваемости некоторых материалов различными способами.

Таблица 8.2

Способы сварки Амц Д16Т В95 30ХГСА 12Г2А

Способы сварки Амц Д16Т В95 30ХГСА 12Г2А

Аргонно – дуговая, ручная и автомат. + - - + + + +

Дуговая автоматическая под флюсом - - - + + + +

Ручная дуговая - - - + +

Электроконтактная (точечная, + + + + + + +

роликовая)

Вместе с тем качество сварки будет зависеть от толщины свариваемых материалов, формы шва и характеризуется следующим соотношением.

толщины свариваемых материалов, формы шва и характеризуется следующим соотношением.

пс =

пс =  - коэффициент прочности сварного шва, где

- коэффициент прочности сварного шва, где

- напряжение разрушения сварного шва,

- напряжение разрушения сварного шва,

- временное напряжение растяжения материала.

- временное напряжение растяжения материала.

Чем больше  тем выше прочность соединения, в Таблице 8.3 приведены значения

тем выше прочность соединения, в Таблице 8.3 приведены значения в зависимости от способа сварки и формы сварного шва.

в зависимости от способа сварки и формы сварного шва.

Таблица 8. 3

| Способ сварки | Толщина свариваемого материала мм | Коэф. Прочности | |||

| Форма шва | |||||

| Встык | Встык с усилением | Внахлёст | |||

| Дуговая автоматическая | 1,5 - 60 | 0,8 | 0,9 | 0,7 | |

| Аргоно- дуговая | Ручная | 0,5 - 25 | 0.7 | 0.8 | 0.6 |

| Автоматическая | 0,1 - 200 | 0.8 | 0.9 | 0.7 | |

| Ручная дуговая | 1.2 - 25 | 0.6 - 0.8 | 0.7 - 0.9 | 0.6 – 0.7 | |

| Газовая ручная | 0.5 - 25 |

Производительность работ в значительной степени зависит от автоматизации процесса сварки, одновременно автоматическая сварка обеспечивает более высокое качество сварного шва.

Технологический процесс сварки плавлением предполагает, независимо от способа сварки, следующие этапы: - подготовка кромок к сварке и обезжиривание поверхностей;

- установка и закрепление деталей в требуемом положении;

- проведение сварочных работ.

Для обеспечения качественного соединения необходимо, в зависимости от толщины материала, подготовить кромки к сварке, обеспечив при этом необходимую величину зазора, для лучшего формирования сварного шва. Зазор должен быть равномерным по всей длине шва.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 7798; Нарушение авторских прав?; Мы поможем в написании вашей работы!