КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Операции термической обработки. Отжигом называется операция термической обработки, связанная с нагревом стали, выдержкой и медленным охлаждением (с печью)

|

|

|

|

Отжигом называется операция термической обработки, связанная с нагревом стали, выдержкой и медленным охлаждением (с печью). Скорость охлаждения при отжиге углеродистых сталей должна быть не более 100 – 200°С/ч, легированных – 30 – 40°С/ч. Ее регулируют охлаждением печи с закрытой или открытой дверцей, с полностью или частично выключенным обогревом.

Отжиг – операция предварительная или промежуточная. Основное назначение ее – снятие внутреннего напряжения и улучшение или исправление структуры металла (снижение твердости, повышение пластичности, измельчение зерна, устранение ликвации (неоднородности), улучшение обрабатываемости резанием). Различают семь видов отжига.

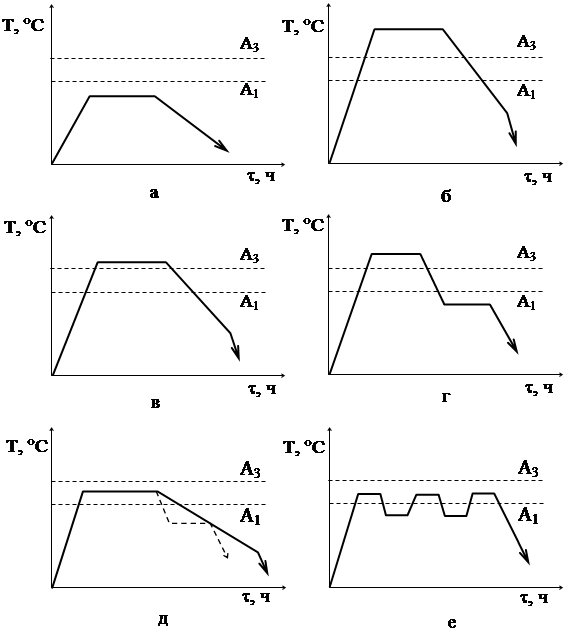

Рекристаллизационный отжиг (рис. 29, а) применяют для снятия наклепа (после холодной пластической деформации), восстановления пластичности и ударной вязкости.

Упрочнение металла под действием холодной пластической деформации называется наклепом, или нагартовкой. В металле искажается кристаллическая решетка и образуется определенная ориентировка зерен – текстура. Зерна деформируются, сплющиваются и из равноосных превращаются в неравноосные (в виде лепешки, блина).

Исправление кристаллической решетки в процессе нагрева называется возвратом, или отдыхом. Твердость и прочность металла при возврате несколько понижаются (на 20 – 30 %), а пластичность возрастает. При более высокой температуре происходит рекристаллизация – рост новых равноосных зерен за счет исходных деформированных. После завершения рекристаллизации строение металла и его свойства становятся прежними (которые он имел до деформации).

|

Рис. 29. Виды отжига стали: а – рекристаллизационный и

низкотемпературный; б – диффузионный; в – полный;

г – изотермический; д – неполный; е – циклический

Рекристаллизационный отжиг углеродистых и низколегированных сталей проводится при температуре 550 – 700°С с выдержкой после прогрева от 0,5 до 1,5 ч, в зависимости от состава стали.

Низкотемпературный отжиг (рис. 29, а) проводят для снятия внутреннего остаточного напряжения при температуре 600 – 650°С в течение нескольких часов. Степень снятия напряжения определяется главным образом температурой нагрева, а не временем выдержки. В результате отжига уменьшается особенно опасное остаточное растягивающее напряжение. Отжиг позволяет повысить внешние нагрузки, снижает склонность к хрупкому разрушению, повышает сопротивление усталости, стабилизирует размеры и предотвращает коробление изделий.

Низкотемпературному отжигу подвергают отливки, поковки, сварные изделия и детали, в которых из-за неравномерного охлаждения и по другим причинам возникло внутреннее напряжение, которое, если его не устранить, может вызвать коробление и появление трещин.

Гомогенизация (высокотемпературный, или диффузионный отжиг) (рис. 29, б) применяется для устранения дендритной ликвации (неоднородности) в фасонных отливках главным образом из легированных сталей. Ликвация усиливает анизотропию свойств, карбидную неоднородность, снижает относительное удлинение и ударную вязкость.

Для ускорения диффузии и получения однородного (гомогенного) металла производят нагрев до температуры 1100 – 1200°С с выдержкой после нагрева от 8 до 20 ч. В результате такого высокотемпературного нагрева происходит интенсивный рост зерна. Перегрев устраняется дополнительным отжигом на мелкое зерно.

Диффузионный отжиг увеличивает загрузку печного оборудования и расход топлива, сопровождается большими потерями металла на окалину и является малопроизводительной операцией.

Полный отжиг, или отжиг на мелкое зерно (рис. 29, в), проводится только для доэвтектоидных сталей при температуре на 30 – 50°С выше точки А3. При этом время нагрева и продолжительность выдержки зависят от состава стали, типа нагревательной печи, способа укладки в печь и т. п.

Назначение полного отжига – измельчение зерна, исправление структуры, максимальное снижение твердости и повышение пластичности, снятие внутреннего напряжения. При этом отжиге происходит полная фазовая перекристаллизация. Медленное охлаждение обеспечивает распад аустенита при малых степенях переохлаждения, получение высокой пластичности и минимальной твердости. Мелкое начальное зерно аустенита способствует получению при охлаждении мелкозернистой структуры с равномерным распределением феррита и перлита. Полному отжигу обычно подвергают сортовой прокат, поковки и отливки сложной формы. Эта операция длительная и малопроизводительная.

Изотермический отжиг (рис. 29, г) имеет преимущество перед полным – сокращается время отжига и получается более однородная структура, так как распад аустенита происходит при постоянной температуре во время выдержки, поэтому полный отжиг часто заменяют изотермическим.

Неполный отжиг (рис. 29, д) используют для снижения твердости стали и улучшения обрабатываемости резанием. Заэвтектоидные стали полному отжигу с полной перекристаллизацией подвергать нельзя, так как при медленном охлаждении (ниже линии ES) из аустенитного состояния вторичный цементит выделяется по границам зерен в виде сплошной сетки и сталь становится хрупкой. Заэвтектоидные стали подвергают только неполному отжигу с нагревом до 750 – 770°С (несколько выше А1), выдерживают для прогрева по сечению и охлаждают. При таком нагреве в аустените остается большое число нерастворившихся включений цементита, которые служат центрами кристаллизации при охлаждении во время аустенитно-перлитного превращения. В результате образуется структура зернистого перлита, твердость и прочность снижаются, а пластичность значительно увеличивается. Этот отжиг часто называют отжигом на зернистый перлит, или сфероидизацией.

Для сокращения времени отжиг на зернистый перлит можно произвести с изотермической выдержкой. После нагрева сталь быстро охлаждают до 650 – 680°С и выдерживают 1 – 3 ч. для распада переохлажденного аустенита и сфероидизации карбидов. Последующее охлаждение производят на воздухе. Сталь со структурой зернистого перлита обладает наименьшей твердостью, наилучшей обрабатываемостью резанием и менее склонна к перегреву при закалке, поэтому инструментальные стали, как более твердые, должны поставляться со структурой зернистого перлита.

Доэвтектоидные стали отжигают на зернистый перлит для получения максимальной пластичности перед холодной обработкой давлением (штамповкой, волочением и т. п.). Нагрев при неполном отжиге до более высокой температуры (800°С) приводит к получению структуры пластинчатого перлита.

Циклический, или маятниковый, отжиг (рис. 29, е) применяют для полной сфероидизации цементита и сфероидизации карбидной фазы легированных сталей. Этот вид отжига рекомендуется применять для трудноотжигаемых высоколегированных сталей. Сталь несколько раз попеременно нагревают выше А1 на 10 – 15°С и охлаждают ниже А1 на 10 – 15°С. Количество циклов нагрева и охлаждения зависит от химического состава стали. Пластинка карбида при каждом нагреве частично растворяется в аустените, а при охлаждении начинает расти. Растворяясь и подрастая, кристалл карбида из пластинчатой принимает зернистую форму – происходит его сфероидизация.

Нормализацией называется операция термической обработки, при которой сталь нагревают до аустенитного состояния, выдерживают и охлаждают на воздухе. По сравнению с отжигом она более производительна и экономична.

Нормализация связана с полной перекристаллизацией и у горячекатаной стали измельчает структуру, повышает циклическую прочность, понижает порог хладноломкости.

Нормализация как промежуточная обработка аналогична отжигу, ее применяют для низкоуглеродистых сталей вместо полного отжига, но она не может заменить смягчающего отжига для среднеуглеродистых сталей, которые при охлаждении на воздухе имеют большую твердость и прочность. Ее часто используют для общего измельчения структуры перед закалкой.

Исправить структуру заэвтектоидной стали можно только нормализацией. Она измельчает зерно, и при ускоренном охлаждении на воздухе цементит вторичный не успевает образовать грубую сетку по границам зерен аустенита, а затем – перлита.

Иногда нормализацию используют как окончательную обработку для получения структуры сорбита. Следует отметить, что скорость охлаждения на воздухе зависит от массы изделия и отношения его поверхности к объему. Эти факторы сказываются на структуре и свойствах нормализованной стали.

Закалка стали – основной упрочняющий способ термической обработки конструкционных и инструментальных сталей. Закалкой называется термическая операция, связанная с нагревом стали выше температуры фазовых превращений, выдержкой и последующим быстрым охлаждением (в каком-либо охладителе). Цель закалки – придание стали высокой твердости и прочности путем образования неравновесных структур: мартенсита или бейнита (игольчатого троостита).

Основными технологическими свойствами при закалке стали являются закаливаемость и прокаливаемость. Закаливаемость – свойство стали приобретать высокую твердость в результате закалки. Прокаливаемость – свойство стали воспринимать закалку на определенную глубину от поверхности.

Доэвтектоидные стали нагревают до температуры на 30 – 50°С выше критической точки А3, т. е. выше линии GS диаграммы. При таком нагреве исходная ферритно-перлитная структура превращается в аустенит, происходит полная перекристаллизация стали. Охлаждение со скоростью больше критической приводит к мартенситному превращению (А ® М). Такая закалка называется полной.

Эвтектоидные и заэвтектоидные стали подвергают неполной закалке, т. е. нагревают до температуры на 30 – 50°С выше критической точки А1 (линия PSK диаграммы на рис. 22). Эта температура постоянная, и интервал ее значений будет 760 – 780°С.

Для легированных сталей, содержащих специальные карбиды, температура нагрева под закалку выбирается по справочнику в зависимости от состава стали и намного превышает критические точки.

Скорость охлаждения стали после нагрева и выдержки оказывает решающее влияние на результат закалки. Режим охлаждения должен быть таким, чтобы не возникали большие напряжения, приводящие к короблению изделия и образованию закалочных трещин. Эти напряжения складываются из термических и структурных.

При закалке углеродистых и некоторых низколегированных сталей в качестве охлаждающей среды применяют воду и водные растворы. Холодная вода – самый дешевый и интенсивный охладитель. К недостаткам воды относится образование «паровой рубашки». Кроме того, с повышением температуры воды резко снижается ее охлаждающая способность. Стабильность охлаждающей способности воды достигается при использовании струйного или душевого (спрейерного) охлаждения. Для крупногабаритных изделий (рельсы, трубы и т. п.) применяется водовоздушная охлаждающая среда – смесь воды с воздухом, подаваемая в камеру под давлением через форсунки (водяной туман).

Для легированных сталей при закалке применяют минеральное масло. Оно не изменяет охлаждающей способности при нагреве (20 – 150°С), не образует «паровой рубашки». Перепад температуры между поверхностью и центром изделия при закалке в масле меньше, чем при охлаждении в воде, а следовательно, меньше термическое напряжение. Недостатками масла, как охладителя, при закалке являются образование пригара на поверхности изделия, потеря с течением времени закаливающей способности (загустевшее масло требует замены), легкая возгораемость. Различают четыре основных способа закалки.

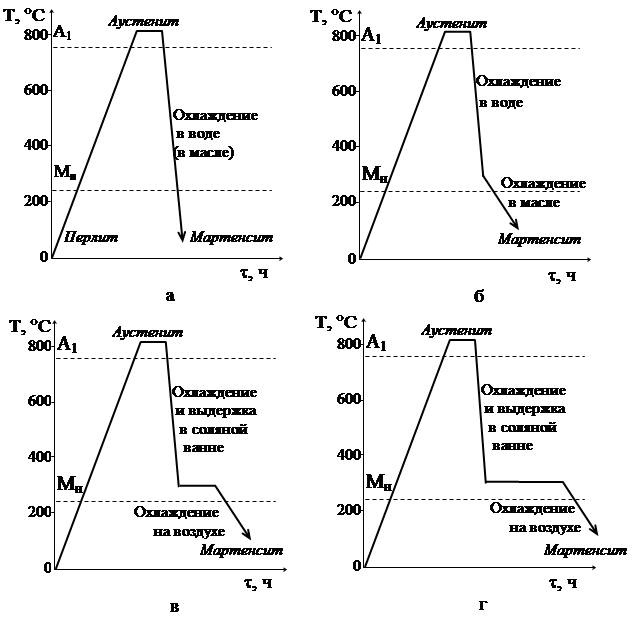

Закалка в одном охладителе. Изделия из печи по конвейеру (транспортеру) поступают в закалочный бак с охлаждающей средой, где и находятся до полного охлаждения (рис. 30, а).

Рис. 30. Режимы закалки: а – в одном охладителе; б – прерывистая

в двух охладителях; в – ступенчатая; г – изотермическая

Этот способ применяется для изделий простых форм, изготовленных из углеродистых (охлаждение в воде) и легированных (охлаждение в масле) сталей, и является простым и наиболее распространенным способом как в единичном, так и в массовом производстве. Недостатком его является то, что в результате большой разницы значений температуры нагретого металла и охлаждающей среды в закаленной стали наряду со структурным возникает значительное термическое напряжение, вызывающее коробление детали, появление трещин и других дефектов.

Прерывистая закалка (в двух охладителях). Изделие сначала быстро охлаждают до 400 – 300°С в воде, а затем для окончательного охлаждения переносят в масло – «через воду – в масло». В мартенситном интервале температур сталь охлаждается более медленно, что способствует уменьшению закалочного напряжения (рис. 30, б).

Ступенчатая закалка. Нагретое изделие охлаждается погружением в ванну с температурой закалочной среды (расплавленные соли, селитры, щелочи) немного выше температуры начала мартенситного превращения (на 20 – 30°С выше точки Мн) для данной стали. После выдержки, необходимой для выравнивания температуры по сечению, изделие охлаждают на воздухе. Продолжительность выдержки строго контролируется, чтобы не произошло промежуточного превращения аустенита (рис. 30, в). Изотермическая выдержка для выравнивания температуры по сечению способствует снижению термического напряжения, а охлаждение на воздухе – структурного. Основное достоинство ступенчатой закалки – получение мартенситной структуры при минимальном закалочном напряжении.

Изотермическая закалка. В отличие от ступенчатой изотермическая закалка обеспечивает образование не мартенситной, а бейнитной структуры. Ее целесообразно применять для деталей из легированных сталей, склонных к короблению и образованию трещин. Так же, как и при ступенчатой закалке, охлаждение проводится в соляных ваннах с температурой выше точки мартенситного превращения Мн (рис. 30, г). Детали выдерживают в ванне в течение времени, необходимого для полного распада аустенита. При этом происходит превращение с образованием бейнита (игольчатого троостита). После изотермической выдержки и окончания превращения детали охлаждают на воздухе. Структура стали – бейнит (игольчатый троостит), твердость – HRC45 – 55. Повышаются конструктивная прочность (на 25 – 30 %) и ударная вязкость.

Нагрев сталей в жидких средах, не вызывающих окисления, и охлаждение в расплавах щелочей позволяют получить без очистки или травления чистую поверхность изделий светло-серого цвета. Такую закалку называют светлой.

Закалка с самоотпуском. Охлаждение изделия, нагретого под закалку, ведут не до полного охлаждения и затем извлекают его из охладителя. За счет тепла внутренних слоев верхний охлажденный слой разогревается до 200 – 250°С, в результате чего происходит самоотпуск. Закалку с самоотпуском применяют для деталей ударного слесарного и кузнечного инструмента, который должен иметь достаточно высокую твердость на поверхности и сравнительно вязкую сердцевину. Температуру отпуска определяют по цветам побежалости (цвет слоя окисла поверхности зависит от его толщины). Старый (точнее – древний) способ закалки с самоотпуском нашел применение в механизированном и автоматизированном производстве.

Отпуск – операция термической обработки, связанная с нагревом закаленной стали ниже температуры фазовых превращений, выдержкой и охлаждением. Цель отпуска – снижение или снятие внутреннего напряжения, возникшего при закалке стали, и получение структуры с заданными свойствами (прочностью, твердостью, упругостью, вязкостью и пластичностью).

Закалка и отпуск неразделимы. Отпуск необходимо проводить непосредственно после закалки, так как закалочное напряжение через некоторое время может вызвать появление трещин. Кроме того, остаточный аустенит стабилизируется, его устойчивость к отпуску повышается.

Температура отпуска – самый существенный фактор, который влияет на свойства закаленной стали. Твердость и прочность с повышением температуры отпуска снижаются, а пластичность и вязкость повышаются. Свойства углеродистых сталей в отличие от легированных не зависят от условий охлаждения при отпуске.

В легированных сталях все процессы отпуска происходят, как правило, в области более высоких температур, так как легирующие элементы замедляют диффузионные процессы. Так, распад мартенсита завершается при температуре 450 – 500°С, а коагуляция специальных карбидов – при 600 – 680°С. При некоторых условиях отпуска закаленных легированных сталей происходит их «охрупчивание» – потеря пластичности (отпускная хрупкость).

В зависимости от температуры различают несколько видов отпуска.

Низкотемпературный (низкий) отпуск. Температура нагрева – 150 – 200°С, выдержка – 1 – 1,5 ч. Снижается внутреннее напряжение. Мартенсит закалки переходит в мартенсит отпуска. Этот отпуск обеспечивает максимальную твердость стали и некоторое повышение прочности и вязкости. Твердость (HRC60 – 64) зависит от содержания углерода в стали. Низкому отпуску подвергают режущий и измерительный инструмент из углеродистых и низколегированных сталей, а также детали после поверхностной закалки или химико-термической обработки.

Среднетемпературный (средний) отпуск. Температура нагрева – 350 – 500°С (чаще – 380 – 420°С), выдержка – от 1 – 2 до 3 – 8 ч. Значительно снижается внутреннее напряжение, мартенсит закалки переходит в троостит отпуска. Твердость – HRC40 – 45. Обеспечивается наилучшее сочетание предела упругости с пределом выносливости. Этот отпуск проводят в основном для пружин, рессор, мембран и подобных деталей, а также для штампового инструмента. Охлаждение после отпуска рекомендуется проводить в воде, что способствует образованию на поверхности изделий сжимающего остаточного напряжения, повышающего усталостную прочность.

Высокотемпературный (высокий) отпуск. Температура нагрева – 500 – 680°С, выдержка – от 1 до 8 ч. Полностью снимается внутреннее напряжение. Структура стали сорбит отпуска, твердость – HRC25 – 35. Создается наилучшее соотношение прочности, пластичности и вязкости стали. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением (термическим). Она проводится для деталей (в основном из среднеуглеродистых конструкционных сталей), которые должны обладать повышенной конструктивной прочностью. Сорбит отпуска и троостит отпуска отличаются от сорбита и троостита тем, что в этих структурах кристаллы цементита имеют не пластинчатую, а зернистую форму, что повышает пластичность и вязкость закаленной стали.

Искусственное старение. Закалка приводит к образованию пересыщенного твердого раствора – мартенсита. Всякий пересыщенный раствор неустойчив и будет распадаться с выделением избыточных фаз. Распад пересыщенного твердого раствора связан с фазовыми, а следовательно, с объемными или линейными изменениями стали. Это вызовет коробление изделий или изменение их размеров в эксплуатации.

Для предупреждения коробления и изменения размеров точных инструментов, деталей станков, распределительных валов и т. п. проводят искусственное старение при температуре 120 – 150°С. Выдержка составляет от 2 до 20 ч. Такой режим позволяет, не снижая твердости закаленной стали, стабилизировать структуру за счет выделения углерода в виде дисперсных карбидов.

Библиографический список

1. Кузьмин Б. А. Металлургия, металловедение и конструкционные материалы / Б. А. Кузьмин, А. И. Самохоцкий, Т. Н. Кузнецова. М.: Высшая школа, 1977.

2. Гуляев А. П. Металловедение / А. П. Гуляев. М.: Металлургия, 1977.

3. Берлин В. И. Транспортное материаловедение / В. И. Берлин, Б. В. Захаров, П. А. Мельниченко. М.: Транспорт, 1982.

4. Лахтин Ю. М. Металловедение и термическая обработка металлов / Ю. М. Лахтин. М.: Металлургия, 1984.

5. Материаловедение / Под ред. Б. Н. Арзамасова. М.: Машиностроение, 1986.

6. Травин О. В. Материаловедение / О. В. Травин, Н. Т. Травина. М.: Металлургия, 1989.

7. Мозберг Р. К. Материаловедение / Р. К. Мозберг. М.: Высшая школа, 1991.

8. Металловедение и технология металлов: Учебник для вузов / Г. П. Фетисов, М. Г. Кариман, В. М. Матюнин и др. М.: Высшая школа, 2002.

9. Золоторевский В. С. Механические испытания и свойства металлов / В. С. Золоторевский. М.: Металлургия, 1974.

Учебное издание

Бычков Георгий Владимирович,

РАЖКОВСКИЙ Александр Алексеевич,

Смольянинов Антон Владимирович

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3325; Нарушение авторских прав?; Мы поможем в написании вашей работы!