КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механизм процесса кристаллизации

|

|

|

|

Энергетические условия процесса кристаллизации.

Кристаллизацией называется процесс образования кристаллов при изменении агрегатного состояния металлов (сплавов) из жидкого в твердое — это первичная кристаллизация, в течение которой формируется кристаллическая решетка. В процессе остывания уже затвердевших сплавов возможна вторичная кристаллизация — это перекристаллизация из одной модификации в другую, распад твердых растворов, распад или образование химических соединений.

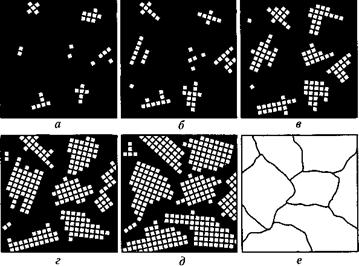

Основы кристаллизации разработаны русским ученым Д. К. Черновым (1839—1921), который впервые доказал, что сталь является кристаллическим телом, и основал теорию последовательной кристаллизации в две стадии: 1) образование мельчайших частиц кристаллов (зародышей или центров кристаллизации); 2) рост кристаллов вокруг этих центров. Схематично процесс кристаллизации показан на рис.1. — на площади, ограниченной квадратами а—е, изображены последовательные этапы зарождения первичных центров кристаллизации в условиях переохлаждения жидкого сплава и дальнейшего роста зародышей кристаллов за счет атомов жидкой фазы. Отмечается послойный рост граней кристаллов до момента их соприкосновения, в результате чего нарушается правильная форма кристаллов. По окончании процесса кристаллизации образуется структура сплава в виде зерен — кристаллов с неправильной геометрической формой, называемых кристаллитами.

Рис.1. Схема процесса кристаллизации: а—е— последовательные этапы процесса.

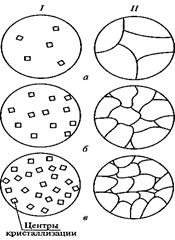

Если скорость охлаждения мала, то число возникающих и растущих зародышей невелико и в конце кристаллизации формируются структуры из крупных зерен. При большой скорости охлаждения число одновременно развивающихся центров кристаллизации, а следовательно, и число зерен возрастает и в конце кристаллизации они оказываются меньше, чем в первом случае. Это можно наблюдать на практике — в тонких сечениях литых деталей структура стали мелкозернистая, так как здесь происходит более быстрое охлаждение, чем в толстых сечениях. Чем мельче зерна, тем выше прочность и особенно вязкость металла.Чтобы сделать зерно мелким, в металл вводят специальные вещества — модификаторы. Например, в жидкую сталь при ее разливке добавляют порошок железа или частицы тугоплавких оксидов, которые являются готовыми центрами кристаллизации. Процесс искусственного регулирования величины зерен получил название модифицирования.

Рис.2. Влияние скорости охлаждения на процесс кристаллизации: а — медленное охлаждение; б — ускоренное охлаждение; в — быстрое охлаждение; I — возникновение центров кристаллизации; II — изменение величины зерен

Кристаллизация начинается при достижении некоторого предельного условия, когда практически мгновенно возникает множество мелких кристалликов — центров кристаллизации. Зарождающийся кристаллик имеет форму с правильной огранкой, определяемой типом кристаллической решетки конкретного твердого металла. При этом гранями кристалла являются плоскости с наибольшей плотностью упаковки атомов (для сплавов на основе железа это гране- или объемно-центрированная кубическая решетка). Рост граней происходит послойно, края незавершенных атомных слоев (ступени) при росте движутся вдоль грани.

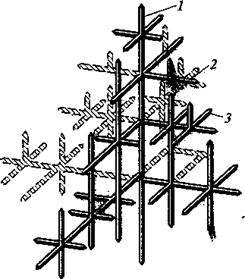

В реальных производственных условиях правильный идеальный рост кристалла не выдерживается из-за особенностей теплоотвода. В итоге это приводит к формированию окончательной структуры сплава из зерен (кристаллитов) самого разнообразного вида. Различают структуры пластинчатые, игольчатые, многогранные, скелетные, дендритные и др. В частности, Д. К. Чернов первый обнаружил и описал дендритную (древовидную) структуру стали. Особенность формирования ветвистой, наподобие дерева, формы кристалла, характерная, например, для литейных сталей и некоторых металлов (Си, Ag, Аи), заключается в том, что сначала образуются так называемые оси первого порядка 1, затем от них под определенными углами начинают формироваться оси второго порядка 2, далее от них растут оси третьего порядка 3 и т. д. В результате такого процесса вырастает древовидный кристаллит (дендрит). Процесс кристаллизации идет избирательно, т.е. к растущему кристаллу присоединяются атомы металла, а примеси оттесняются, образуя оболочку, богатую загрязнениями, что затрудняет рост оси в поперечном направлении, тем самым ускоряется их направленный рост.

Жидкий металл, который затвердевает в междендритном пространстве в последнюю очередь, содержит большее количество примесей, чем уже затвердевший металл. Таким образом, в жидком межосном пространстве накапливаются примеси и загрязнения. В результате в объеме отдельно взятого кристаллита (дендрита) наблюдается неоднородность химического состава — так называемая внутрикристаллитная или дендритная ликвация'. После горячей механической обработки (ковки, прокатки и прессовки) дендриты вытягиваются вдоль направления течения металла и образуют волокна, которые при наилучшем расположении распределяются вдоль контура изделия. Это оказывает положительное влияние на его механические свойства.

Рис.3. Схема дендритной кристаллизации: 1, 2, 3 — соответственно оси первого, второго и третьего порядков

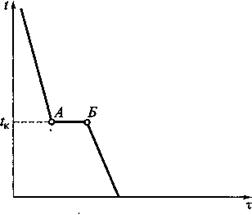

Рис.4. Кривая охлаждения при кристаллизации: А — точка начала кристаллизации; Б — точка конца кристаллизации

От структуры (строения) металлов и сплавов зависят их механические и технологические свойства. Структура изучается наблюдением без увеличения или при небольшом увеличении через лупу (макроскопический анализ), наблюдением с помощью металлографического микроскопа: светового (можно изучать кристаллиты размером до 0,2 мкм) или электронного (видны частицы размером 0,5... 1 нм) (микроскопический анализ). Кроме того, используется ставший классическим термический анализ путем построения кривых охлаждения с выявлением критических точек при нагревании и охлаждении металлов и сплавов, а далее создания диаграмм состояния сплавов в координатах температура—состав.

Для построения кривых охлаждения и определения температуры кристаллизации металла термическим методом используют термоэлектрический пирометр, состоящий из термопары и гальванометра. Термопару помещают в расплав металла и по величине термоЭДС измеряют температуру охлаждения через определенные промежутки времени, получая таким образом кривую охлаждения.

На теоретической кривой охлаждения, имеющей вид, показанный на рис.4, при охлаждении начало кристаллизации (точка А) совпадает с равновесной температурой кристаллизации. Далее процесс кристаллизации до его окончания (точка Б) проходит при постоянной температуре, так как отвод теплоты компенсируется выделяющейся скрытой теплотой кристаллизации.

По окончании процесса кристаллизации температура вновь начинает понижаться. В реальных условиях затвердевание металла происходит при более низкой температуре, чем равновесная.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 7305; Нарушение авторских прав?; Мы поможем в написании вашей работы!