КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Измерение твердости по Роквеллу

|

|

|

|

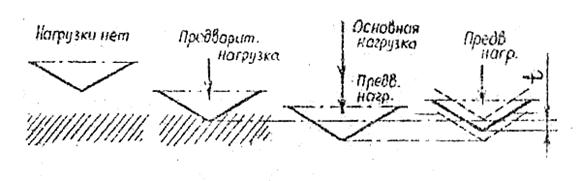

При этом методе индентором является алмазный конус или стальной закаленный шарик. В отличие от измерений по методу Бринелля твердость определяют по глубине отпечатка, а не по его площади. Глубина отпечатка измеряется в самом процессе вдавливания, что значительно упрощает испытания. Нагрузка прилагается последовательно в две стадии (ГОСТ 9013-59): сначала предварительная, обычно равная 10 кгс (для устранения влияния упругой деформации и различной степени шероховатости), а затем основная (Рис. 3).

Рис. 3 Положение наконечника при определении твердости по Роквеллу: I-IV последовательность нагружения.

После приложения предварительной нагрузки индикатор, измеряющий глубину отпечатка, устанавливается на нуль. Когда отпечаток получен приложением окончательной нагрузки, основную нагрузку снимают и измеряют остаточную глубину проникновения наконечника t.

После приложения предварительной нагрузки индикатор, измеряющий глубину отпечатка, устанавливается на нуль. Когда отпечаток получен приложением окончательной нагрузки, основную нагрузку снимают и измеряют остаточную глубину проникновения наконечника t.

Твердость измеряют на приборе Роквелла (Рис. 4), в нижней части станции которого установлен столик 5. В верхней части станции индикатор 3, масляный регулятор 2 и шток 4, в котором устанавливается наконечник с алмазным конусом (имеющим угол при вершине 1200 и радиус закругления 0,2 мм) или стальным шариком диаметром 1,588 мм. Индикатор 3 представляет собой циферблат, на котором нанесены две шкалы (черная и красная) и имеются две стрелки – большая (указатель твердости) и маленькая – для контроля величины предварительного нагружения, сообщаемого вращением маховика 6. Столик с установленным на нем образцом для измерений поднимают вращением маховика до тех пор, пока малая стрелка не окажется против красной точки на шкале. Это означает, что наконечник вдавливается в образец под предварительной нагрузкой, равной 10 кгс.

После этого поворачивают шкалу индикатора (круг циферблата) до совпадения цифры 0 на черной шкале с большой стрелкой. Затем включают основную нагрузку, определяемую грузом 1, и после остановки стрелки считывают значение твердости по Роквеллу, представляющее собой цифру. Столик с образцом опускают, вращая маховик против часовой стрелки.

Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания t, а величину 100 – t по черной шкале при измерении конусом и величину 130 – t по красной шкале при измерении шариком.

Числа твердости по Роквеллу не имеют размерности и того физического смысла, который имеют числа твердости по Бринеллю, однако можно найти соотношение между ними с помощью специальных таблиц.

Твердость по методу Роквелла можно измерять:

- алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 65 HRC). Таким образом определяют твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

- алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

- стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по красной шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки и поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика.

Твердость следует измерять не менее 3 раз на одном образце, усредняя полученные результаты.

Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

ВОПРОСЫ ДЛЯ САМОПОДГОТОВКИ.

1. Упругая деформация. – Понятие и механизм.

2. Пластическая деформация. – Понятие и механизм.

3. Пластическая деформация монокристалла и поликристалла.

4. По каким плоскостям происходит скольжение в кристаллах?

5. Какие свойства металлов называются механическими?

6. Что такое напряжение(в механике)? В каких единицах измеряется?

7. Прочность. Определение; характеристики и их размерность.

8. Испытание на растяжение. Суть, схема, цель.

9. Диаграмма растяженияпластичного и хрупкого металла.

10. Пластичность. Определение; характеристики и их размерность.

11. Твердость. Определение, характеристики, приборы, испытания. (По лабораторной работе.)

12. Вязкость. Определение, характеристика, размерность.

13. Какие характеристики позволяют оценить надежность материала?

14. Что такое усталость металлов? Как она проявляется? Усталостное разрушение.

15. Выносливость. Определение, характеристика, испытание.

16. Хладноломкость. Определение, характеристика, испытание.

17. Почему в ходе пластической деформации увеличивается плотность дислокаций?

18. Что такое наклеп?

19. Изменение структуры и свойств металла при наклепе.

ТЕМА 4. ОСНОВЫ ТЕОРИИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ.

Металлы в чистом виде не обеспечивают требуемых механических и технологических свойств. Поэтому в большинстве случаев в технике используют металлические сплавы, получаемые в основном оглавлением, при высоких температурах, т.е. соединением компонентов сплава в жидком состоянии, а также спеканием, электролизом и другими способами.

В жидком состоянии сплавы представляют собой жидкий раствор.

В твердом виде сплавы образуют механические смеси, химические соединения и твердые растворы.

Вещества, или элементы, составляющие сплав, называются компонентами сплава. Свойства сплава определяются тем, в каком взаимодействии находятся его компоненты и какими свойствами они обладают.

В сплавах компоненты могут различно взаимодействовать друг с другом, образуя те или иные фазы.

Фазой называется однородная по химическому составу, кристаллической структуре, физическим свойствам часть гетерогенной термодинамической системы, отделенная от других ее частей поверхностью раздела, при переходе через которую химический состав или структура изменяются скачком.

Система – это совокупность фаз, находящихся в равновесии и разграниченных поверхностями раздела.

Механическая смесь представляет такую разновидность взаимодействия, когда компоненты в жидком состоянии полностью взаимно растворимы, а в твердом состоянии образуют механическую смесь кристаллов обоих компонентов. При этих условиях структура сплава состоит из отдельных кристаллов компонентов со своей кристаллической решеткой, а свойства сплава получаются средними между свойствами компонентов, которые его образуют.

Химическое соединение характеризуется образованием новой кристаллической решетки с упорядоченным расположением в ней атомов компонентов. При этом новая решетка значительно отличается от решеток компонентов, и свойства сплава также существенно изменяются. Химическое соединение образуется при строгом массовом соотношении компонентов.

Кристаллические решетки: а - Na; б – химического соединения NaCl

Твердый раствор отличается от механической смеси и химического соединения тем, что имеет одну кристаллическую решетку металла-растворителя. Такой сплав существует в широком интервале концентраций компонентов. Твердые растворы по расположению атомов в кристаллической решетке подразделяются на растворы внедрения и замещения. В твердом растворе внедрения атомы растворенного компонента занимают место между узлами кристаллической решетки металла-растворителя. В твердом растворе замещения атомы растворенного компонента частично замещают в узлах атомы металла-растворителя.

Схема строения кристаллических решеток: а – твердый раствор замещения; б – твердый раствор внедрения.

Твердые растворы внедрения всегда являются ограниченными, т. е. имеют ограниченную область концентрации компонентов, а твердые растворы замещения могут иметь как ограниченную, так и неограниченную область концентрации компонентов, т. е. могут быть как ограниченными, так и неограниченными.

Для изучения свойств сплавов, определения температур начала и конца плавления или затвердевания, выяснения структуры сплавов, а также разработки технологии термической обработки деталей из сплавов пользуются диаграммами состояния сплавов. Такие диаграммы дают возможность судить о всех изменениях строения сплавов, происходящих в зависимости от изменения температуры и концентрации компонентов.

ДИАГРАММА СОСТОЯНИЯ

Диаграмма состояния – это графическое изображение фазового состояния сплавов в зависимости от температуры и концентрации компонентов в условиях равновесия.

Между тем, следует помнить, что абсолютное отсутствие взаимной растворимости в реальных сплавах не встречается. Компоненты в сплаве обозначают символами их элементов.

Диаграмма состояния позволяет:

- определить для каждого сплава, какие фазы, при каких температурах находятся в равновесии;

- установить состав и количественное соотношение находящихся в равновесии фаз;

- предсказать приблизительно структуру сплава, а иногда определить количественное соотношение структурных составляющих.

По характеру взаимодействия компонентов в сплавах различают следующие основные типы диаграмм состояния:

диаграмма состояния сплавов из компонентов, которые в жидком состоянии растворяются неограниченно, а при затвердевании образуют механическую смесь (1 рода);

диаграмма состояния сплавов из компонентов, которые растворяются полностью как в жидком, так и в твердом состояниях (II рода).

Существуют также диаграммы состояния для сплавов с ограниченной растворимостью компонентов в твердом состоянии (III рода) и для сплавов, образующих химические соединения (IV рода).

Для сплавов, состоящих из двух компонентов К1 и К2, диаграмму состояния строят в координатах температура - концентрация (рис. 1.9). По оси ординат откладывают температуру, по оси абсцисс — концентрацию компонентов. Крайние точки на оси абсцисс определяют 100%-ное содержание, а каждая другая точка соответствует его определенному процентному содержанию. Например, точка А соответствует сплаву, состоящему из 20 % компонента К2 и 80 % К1; точка Б соответствует 60 % К2 и 40 % К1 и т. д.

Для построения диаграммы состояния изготовляют серию сплавов с различным содержанием компонентов и для каждого из них термическим методом определяют кривую охлаждения. Полученные точки наносят на координатную плоскость и строят диаграмму.

Диаграмму состояния I рода рассмотрим на примере сплавов свинец - сурьма (РЬ—SЬ). К ним относятся все сплавы между чистым свинцом (100 % РЬ) и чистой сурьмой (100 % SЪ). Ограничимся рассмотрением кривых охлаждения для чистых металлов и трех сплавов с содержанием сурьмы S, 13 и 40 %.

На кривых охлаждения (см. рис. кривые 2,3,4) можно отметить как характерную особенность наличие горизонтального участка критической температурной точки, которая определяет температуру затвердевания данного металла.

В этих случаях состав оставшегося жидкого металла совпадает с составом,

образующимся при кристаллизации сплава. Так, для чистых металлов свинца и сурьмы они составляют 327 и 631 °С (см. рис. кривые 1,5). Для сплава с 87 % РЬ и 13 % SЬ (см. рис. кривая 3) горизонтальный участок отмечается при температуре 246 °С. В этом случае образуется механическая смесь кристаллов свинца и сурьмы, называемая эвтектикой. Слово эвтектика греческое и в переводе означает «легкоплавящийся». Температура, при которой получается эвтектика, называется эвтектической, а сам сплав — эвтектическим сплавом. Этот сплав характеризуется определенным процентным составом компонентов и имеет всегда наиболее низкую температуру плавления по сравнению с другими сплавами (в данном случае 246 °С).

|

|

|

Все сплавы левее точки С (доэвтектические) содержат свинец + эвтектику, а правее (заэвтектические) — сурьму + эвтектику.

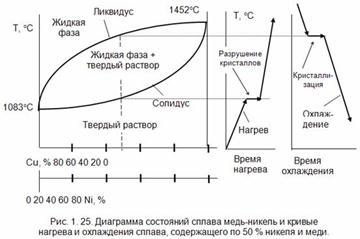

Диаграмму состояния II рода рассмотрим на примере сплава медь—никель (Сu— Ni). Если взять несколько сплавов Сu—-Ni с различным процентным содержанием компонентов и получить для них кривые охлаждения подобно сплавам РЬ-—Sb, то по найденным критическим точкам можно построить диаграмму состояния.

На рисунке приведены кривые охлаждения чистой меди; сплава, содержащего

50 % меди и 50 % никеля; и чистого никеля.

При рассмотрении этих кривых видно, что кристаллизация чистых металлов протекает при постоянной температуре (горизонтальные участки кривых), а сплав кристаллизуется при изменении температур от точки ликвидус (1340 С) до точки солидус (1210°С). При переносе критических точек с кривых охлаждения на диаграмму состояния и соединении их плавными кривыми получаем верхнюю линию — ликвидус и нижнюю — солидус. Эти линии показывают, что начало и конец затвердевания сплавов происходят при различных температурах для разных сплавов.

Проследим процесс кристаллизации сплава, содержащего 50 % Си. В точке а из жидкого раствора начинают выделяться кристаллы твердого раствора меди в никеле, причем раствор имеет повышенное содержание никеля, у которого более высокая температура плавления. Содержание никеля (83 %) можно определить, если из точки а провести горизонталь до пересечения с линией солидус.

При дальнейшем охлаждении кристаллы твердого раствора имеют большую неоднородность за счет более раннего образования кристаллов никеля. Однако при очень медленном снижении температуры состав кристаллов в твердом растворе выравнивается вследствие диффузии. Если же охлаждение вести быстро, структура кристаллов не успевает выравняться и внутренние области каждого кристалла будут содержать тугоплавкого компонента (никеля) больше, чем внешние. Концентрация компонентов по объему кристаллов нарушится.

Внутрикристаллитную (дендтритную) ликвацию устраняют продолжительным нагревом сплава при высоких температурах, который носит название диффузионного отжига. При отжиге интенсивно протекает процесс диффузии, в результате чего устраняется неоднородность по химическому составу компонентов сплава.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3311; Нарушение авторских прав?; Мы поможем в написании вашей работы!