КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Моделировка базисов съемных ортодонтических аппаратов

|

|

|

|

Базисная пластинка является основной частью съемных аппаратов. Как самостоятельный аппарат она применяется для ретенции достигнутых результатов ортодонтического лечения. Конструкция, состоящая из базисной пластинки с различными активнодействующими элементами, относится к одночелюстным механически действующим аппаратам. К базисной пластинке могут быть присоединены функционально-направляющие детали. При укреплении на верхних и нижних базисных пластинках резиновой тяги они превращаются в механически-действующие аппараты межчелюстного действия. Базисные пластинки, соединенные в единый блок, являются основой конструкции двухчелюстных функционально-направляющих и функционально-действующих блоковых и каркасных съемных аппаратов. Последовательность изготовления базисной пластинки такая.(слайд)

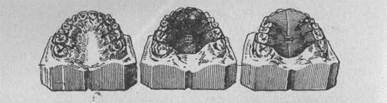

Первый этап - получение оттиска с челюсти и отливка рабочей модели. Второй этап - изгибание механически-действующих проволочных деталей. Перед моделировкой базисной пластинки на модели челюсти укрепляют с помощью расплавленного воска концы проволочных деталей. Затем разогревают пластинку воска и плотно обжимают ею поверхность гипсовой модели. При изготовлении базисной пластинки для верхней челюсти воском покрывают небо, небную поверхность зубов до уровня их жевательной поверхности и режущих краев передних зубов. Задний край базиса заканчивают на линии, соединяющей дистальные поверхности последних моляров. Особенность моделировки нижней пластинки состоит в том, что она имеет еще и нижнюю границу, расположенную в подъязычной области. При наклоне боковых зубов в язычном направлении в этой области край пластинки утолщают, предусматривая последующую коррекцию аппарата при его припасовывании в полости рта.

Способы изготовления базиса аппарата из пластмассы

Метод горячей полимеризации пластмассы является основным методом изготовления ортодонтических аппаратов из пластмассы. Съемный аппарат, смоделированный из воска, гипсуют в кювету; затем выплавляют воск. Если имеется резко выраженный торус, то его изолируют перед наложением пластмассы с помощью металлической фольги, лейкопластыря. Затем пакуют и прессуют пластмассу, обрабатывают ее термически, отделывают и полируют (рис. 54). Этот метод имеет недостатки: трудоемкость, необходимость предварительного изготовления аппарата из воска, расход вспомогательных материалов (воска, гипса и др.). Для изготовления сложных ортодонтических аппаратов этот способ не всегда приемлем из-за деформации проволочных деталей. Удобнее готовить такие аппараты из самотвердеющей пластмассы.

Метод холодной полимеризации самотвердеющей пластмассы под повышенным давлением. При изготовлении базисной пластинки из самотвердеющей пластмассы необходимо предварительно закрепить проволочные детали липким воском в тех участках модели челюсти, которые не покрывают пластмассой. Замешивают самотвердеющую пластмассу в соответствии с инструкцией к данному материалу. После того как пластмасса набухнет, наносят первую жидкую порцию на концы проволочных деталей, а затем моделируют базисную пластинку по вышеописанным границам. Такой аппарат обычно бывает выполнен с некоторыми излишками пластмассы, что необходимо для тщательной и равномерной отделки готовой пластинки. Однако пластмасса в такой пластинке бывает пористой, вследствие этого менее гигиеничной, чем приготовленная методом горячей полимеризации. При пользовании ею отмечается гиперемия слизистой оболочки. Такая реакция возникает от действия остаточного мономера,

Рис. 54. Этапы изготовления расширяющей пластинки методом горячей полимеризации пластмассы.

который повреждает также и эмаль зубов. При пользовании таким аппаратом создаются условия для развития множественного кариеса.

Этого недостатка можно избежать, если выдержать пластмассу во время ее полимеризации под давлением. Она уплотняется, становится прочной. Аппарат хорошо отделывается, полируется до зеркального блеска, что облегчает гигиеническое содержание аппарата в полости рта. Кроме того, этот способ предотвращает возможность деформации аппарата и облегчает труд зубных техников, так как исключает ряд трудоемких этапов работы.

Холодную полимеризацию самотвердеющей пластмассы под давлением проводят в специальном полимеризаторе. Для этой цели используют любой герметически закрывающийся сосуд, в котором можно поднять давление. Чаще применяют следующие приборы: вулканизатор, в котором ранее готовили зубные протезы из каучука, микроанаэростат – прибор, предназначенный для выращивания микробов в анаэробных условиях; кастрюлю-скороварку; автоклав небольших размеров. К этим приборам присоединяют вентиль от автомобильной камеры и манометр. В микроанаэростате вакуумметр заменяют на манометр. Можно также пользоваться ручным автомобильным манометром. Требующееся давление создают нагнетанием воздуха автонасосом или компрессором (рис. 55).

Для полимеризации самотвердеющей пластмассы предложен также прибор, в котором давление повышают гидравлическим путем за счет сжатия жидкости ввинчивающейся крышкой гидравлического винта (Д.Я. Леонтович, О.Т. Мирчук, 1972). сотрудниками ВНИИХАИ разработаны специальные полимеризаторы-полуавтоматы.

Рис. 55. Этапы изготовления расширяющей пластинки или активатора методом холодной полимеризации самотвердеющей пластмассы

под повышенным давлением.

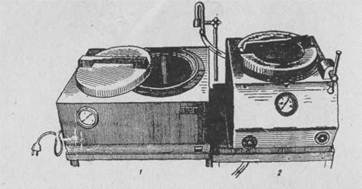

В одном из них имеется небольшой компрессор и реле для регулировки необходимого давления (рис. 56, 1). Прибор работает от электросети. В другом полимеризаторе повышают давление с помощью воды, поступающей из водопроводной сети. Прибор подключают к водопроводу, он имеет впускной кран, регулирующий Давление, и выпускной кран, а также герметически закрывающуюся крышку (рис. 56, 2).

Рис. 56. Полимеризаторы-автоматы.

1 – с компрессором; 2 – гидростатический.

В полимеризаторе можно изготовить любой съемный одночелюстной, двучелюстной и внеротовой орто-донтический аппарат из самотвердеющей пластмассы с последующим ее выдерживанием под повышенным давлением. С этой целью на гипсовых моделях челюстей прикрепляют воском металлические детали в тех участках, которые в дальнейшем закрывают пластмассой. При изготовлении двучелюстных ортодонтических аппаратов модели скрепляют в окклюдаторе резиновым кольцом, чтобы они не разъединились. Из пластмассы формируют нужные части аппарата. Первые ее порции наносят шпателем на концы металлических деталей, затем формируют базис, щиты, пелоты, излишки пластмассы удаляют. Заготовленный аппарат вместе с окклю* датором или фиксатором помещают в полимеризатор, заполненный на 3Д емкости водой комнатной температуры (18–20°С). Нужно следить чтобы части аппарата, смоделированные из самотвердеющей пластмассы, не находились напротив струи нагнетаемого воздуха. Полимеризатор герметически закрывают и поднимают в нем давление до 2,5–3 атм. Пластмассу выдерживают под таким давлением в течение 45–50 мин, после чего его постепенно снижают и крышку снимают. Готовый аппарат извлекают из полимеризатора, струей горячей воды смывают с моделей челюстей воск, снимают, отделывают и полируют.

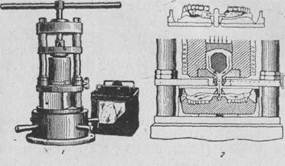

Рис. 57. Аппарат Копейкина для литья пластмассы (А 2).

Для изготовления ортодонтических аппаратов можно применять самотвердеющие пластмассы как отечественного производства, так и импортные.

Метод литья пластмассы – один из новых методов изготовления базисов съемных аппаратов. Для этой цели используют отечественные или зарубежные аппараты и материалы. Один из таких аппаратов предложен В. Н. Копейкиным (1961). Это модифицированный зуботехнический пресс, в который вмонтировано устройство для разогревания и выдавливания под давлением пластмассы. К аппарату придается специальная кювета, рассчитанная на гипсовку двух моделей челюстей (рис. 57).

Модели челюстей с аппаратом, заготовленным из воска, гипсуют обратным способом. Кювету ставят под литниковый штифт, который вставляют в конусовидное углубление в крышке. В боковых участках от моделей челюстей делают отводящие каналы диаметром 2 мм, затем накладывают дно и заполняют кювету гипсом для получения второй половины формы. После затвердевания гипса воск выплавляют. Кювету высушивают при температуре около 100°С. В это же время в цилиндре аппарата разогревают 50–60 г пластмассы, например карбодента, при температуре 260°С. Затем собранную кювету прижимают к соплу аппарата. Открывают запирающее отверстие. Давлением плунжера нагнетают пластмассу в кювету до появления ее излишков в отводящих каналах. Формовка пластмассы длится около

5 мин. Кювету остужают, раскрывают и извлекают готовый аппарат. Его отделывают и полируют.

Метод прессования пластмассы применяют для изготовления аппаратов из пластических материалов, которые при разогревании и небольшом на них давлении принимают нужную форму.

Такими материалами могут быть пластинки АКР-П, поливиниловые и др.

Методика изготовления ортодонтических аппаратов из пластинок АКР-П, предложенная Э. Я. Варесом и В. Ф. Янгуловым (1967), состоит в следующем. Рабочую модель челюсти покрывают изоляционным лаком. После его высыхания размещают металлические детали. Прикрепляют их концы самотвердеющей пластмассой к модели. Разогревают пластинку АКР-П над пламенем горелки и обжимают ею модель челюсти. Излишки пластмассы срезают. Для окончательного прессования пластинки берут кювету, заполняют ее невулканизирован-ным каучуком и разогревают в кипящей воде. После этого замешивают полимер самотвердеющей пластмассы с мономером и наносят ее токним слоем на внутреннюю поверхность пластинки. Заготовку аппарата покрывают разогретой кюветой и ставят под пресс. Аппарат медленно прессуют. Самотвердеющая пластмасса заполняет все углубления и прочно соединяется с пластинкой АКР-П. После остывания кюветы аппарат вынимают, отделывают, полируют.

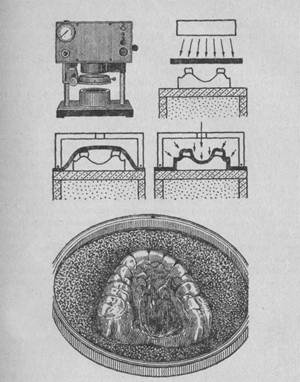

Методы электропневматической штамповки и пневмовакуумного формования пластмассы применяют для изготовления аппаратов из твердой и эластичной пластмассы в специальных приборах. Эти методы автоматизированы и высокопроизводительны. Они исключают такие этапы работы, как моделировка аппарата, его гипсовка, выварка воска, формование пластмассы, полировка ортодонтического аппарата. Исключается вредное воздействие на организм человека мономера и полимера пластмассы, так как замешивания пластмассы не требуется.

На середину подставки, заполненной свинцовыми гранулами, устанавливают гипсовую модель челюсти. Предварительно в специальном кольцевом зажиме выше стола укрепляют литую пластину толщиной 3–4 мм из акрилового сополимера. Ее размягчают в течение 8–10 мин лучистым инфракрасным нагревателем. С по мощью минутного и секундного сигнализаторов устанавливают желаемый режим пластификации.

После достижения необходимой пластичности пластмассы, что проверяют прикосновением шпателя, нагреватель отводят в сторону, зажимное кольцо с помощью опускающегося цилиндра прижимают к бортам стола (рис. 58).

Рис. 58. Аппарат для электропневматической штамповки

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 3198; Нарушение авторских прав?; Мы поможем в написании вашей работы!