КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Рулевого привода

|

|

|

|

Способы объединения основного и резервных каналов

В настоящее время пассажирские самолёты обладают гораздо большей пассажировместимостью и более высокой скоростью полёта, чем самолёты прошлого века. Потеря управления той или иной рулевой поверхностью вследствие отказа рулевого привода (например, рулём направления) может иметь более трагические последствия, чем отказ механического привода у небольших самолётов прошлых поколений. Поэтому, приведенная выше оценка интенсивности отказов механического привода (λ=10-7 1/ч) может служить только ориентиром при оценке степени безотказности систем управления полётом. Действительный уровень безотказности систем рулевых приводов пассажирских самолётов должен быть гораздо выше. В настоящее время уровень безотказности систем пассажирских самолётов в России определяется Авиационными правилами АП25 [1.2]. Самолёт должен быть спроектирован и построен таким образом, чтобы в ожидаемых условиях эксплуатации при действиях экипажа в соответствии с руководством по лётной эксплуатации, каждое отказное состояние, приводящее к возникновению катастрофической ситуации, оценивалось как практически невероятное событие (вероятность <10-9 на час полета). Отказ не должен возникать вследствие единичного отказа одного из элементов системы. Суммарная вероятность возникновения аварийной ситуации, вызванной функциональными отказами для самолёта в целом, не должна превышать 10-6 на час полёта. При этом, любой отказ, приводящий к аварийной ситуации, должен оцениваться, как событие не более частое, чем крайне маловероятное (λ<10-7 на час полёта).

Функциональный отказ может быть отнесён к событиям практически невероятным, если выполняется одно из следующих условий:

- Отказное состояние возникает в результате двух и более независимых последовательных отказов различных элементов рассматриваемой системы или взаимодействующих с ней систем с вероятностью менее 10-9 на час полёта по типовому профилю.

2. Указанное состояние является следствием конкретного механического отказа (разрушение, заклинивание, рассоединение) одного из элементов системы, для чего разработчик системы должен обосновать практическую невероятность подобного отказа в соответствии с требованиями, которые изложены в 25 АП-25 [1.2].

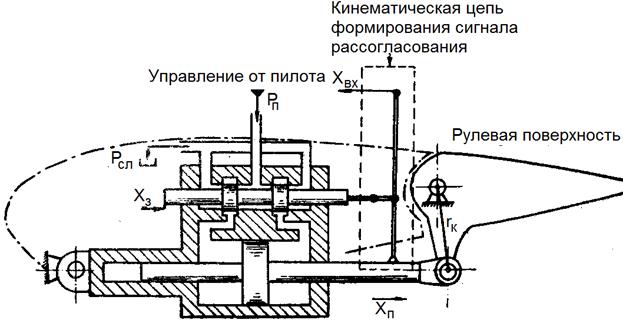

Важно подчеркнуть, что любой отказ, приводящий к возникновению аварийной или катастрофической ситуации, должен рассматриваться вне зависимости от вероятности его возникновения. Такие отказы, при их возникновении, не должны препятствовать продолжению безопасного полёта или посадке самолёта и должны позволять экипажу справляться с последствиями отказа. Приведенные выше некоторые принципы оценки безопасности управления полётом должны использоваться при проектировании систем рулевых приводов пассажирских самолётов. Появление реактивной авиации, обусловило увеличение нагрузок на рулевые поверхности самолётов, привело к использованию на самолётах гидравлических рулевых приводов c механическим управлением (РП) для перемещения рулевых поверхностей. На рис.7.3.1 приведена принципиальная схема гидромеханического рулевого привода (такие приводы в то время получили название «бустеры», т.е. усилители) [1.1]. На этом рисунке  – давление подачи рабочей жидкости,

– давление подачи рабочей жидкости,  – давление в сливной магистрали,

– давление в сливной магистрали,  – перемещение золотника гидрораспределителя, распределяющего жидкость между правой и левой полостью гидроцилиндра.

– перемещение золотника гидрораспределителя, распределяющего жидкость между правой и левой полостью гидроцилиндра.

Максимальная сила, развиваемая таким приводом равна

Выбирая соответствующим образом давление подачи и эффективную площадь поршня ( ) можно создать на поршне гидроцилиндра требуемую силу и момент на рулевой поверхности.

) можно создать на поршне гидроцилиндра требуемую силу и момент на рулевой поверхности.

Рис.7.3.1

Принципиальная схема гидравлического привода (бустера), преобразующего перемещение органа управления пилота ( ) в усиленное по мощности перемещение штока (

) в усиленное по мощности перемещение штока ( ) и, следовательно, - в поворот рулевой поверхности с радиусом рычага

) и, следовательно, - в поворот рулевой поверхности с радиусом рычага  .

.

Из схемы, приведенной на рис.7.3.1, нетрудно видеть, что перемещение выходного звена привода, а, следовательно, и угол поворота рулевой поверхности равен

,

,

Здесь: Квх – коэффициент входа, определяемый параметрами кинематической передачи от перемещения входного рычага к перемещению золотника гидрораспределителя (Квх=ΔХвх./ΔХз.). Кос – коэффициент позиционной обратной связи, который определяется размерами рычажной передачи от перемещения штока гидроцилиндра к перемещению золотника гидрораспределителя (Кос=ΔХп/ΔХз). Здесь ΔХвх - малое перемещение входного звена привода относительно нейтрального положения, ΔХз –перемещение золотника гидрораспределителя, ΔХп – малое перемещение выходного звена привода (поршня). Отношение  называется коэффициентом передачи рулевого привода. Таким образом, рассматриваемый привод обеспечивает поворот рулевой поверхности на угол пропорциональный перемещению штурвала или ручки пилота с усилением по мощности.

называется коэффициентом передачи рулевого привода. Таким образом, рассматриваемый привод обеспечивает поворот рулевой поверхности на угол пропорциональный перемещению штурвала или ручки пилота с усилением по мощности.

Поскольку безотказность систем рулевых гидроприводов определяется не только безотказностью собственно гидропривода, но и безотказностью гидравлической энергосистемы, обладающей гораздо меньшей надёжностью, то использование гидравлических рулевых приводов потребовало применение общего структурного резервирования, как энергетических систем, так и собственно рулевых приводов. Поэтому на маневренных самолётах получили применение двухканальные, сдвоенные рулевые гидроприводы, с гидропитанием от двух независимых гидравлических энергосистем. На пассажирских самолётах сначала применялось трёхкратное, а затем и четырёхкратное резервирование систем рулевых приводов (РП) и систем их гидравлического энергопитания. Пример строенной системы рулевого привода пассажирского самолёта Ту154 разработки семидесятых годов прошлого века и эксплуатирующегося до настоящего времени, показан на рис.7.3.2. На самолёте установлено по два таких рулевых привода для управления каждой рулевой поверхностью руля высоты и один для отклонения руля направления. В представленной системе используются три гидропривода с механической обратной связью. Эти приводы конструктивно объединены в единый блок с общим выходным звеном. В системе приводов применяется суммирование сил на общем выходном звене – общем штоке. Поэтому при отказе одной или двух гидросистем энергопитания максимальная развиваемая системой приводов сила соответственно уменьшается на треть или две трети.

Рис.7.3.2.

Схема системы управления рулём высоты самолёта Ту154 с гидромеханическим 3-х канальным рулевым приводом с суммированием сил на общем штоке.

Здесь приняты обозначения: РУ – ручка управления; МПУ – механическая проводка управления; МЗ – механизм загрузки штурвала; ГС1,…ГС3 – гидравлические системы энергопитания; ГР1,…ГР3 – гидравлические распределители, управляющие потоками рабочей жидкости в полости силовых гидроцилиндров ГЦ1,…ГЦ3, имеющих общий шток; СП – 3-х канальный электрогидравлический сервопривод системы автоматического управления (САУ).

Каждый канал привода управляется гидрораспределителем с плоским золотником, который обладает повышенной стойкостью к попаданию загрязнений в рабочий зазор. Золотники соединяются с входным механическим звеном привода торсионным элементом, что позволяет управлять скоростью перемещения штока даже при заклинении золотника соседнего канала. Назначенный ресурс одного канала такого привода 40000 лётных часов. Средняя наработка на отказ каждого канала привода составляет 210000 лётных часов. Эта оценка соответствует интенсивности отказов λ=4.76*10-6 1/ч. Практика показывает, что средняя оценка интенсивности отказов гидравлической энергосистемы, включающей насосную станцию и гидравлическую систему, составляет величину, равную примерно λ=70*10-6 1/ч. Интенсивность отказов резервированной механической системы управления золотниками гидрораспределителей строенного рулевого гидропривода нагрузка, которой очень мала (трение в подшипниках и гидродинамические силы в гидрораспределителях) составляет не более 10-12 1/ч.

Другим вариантом конструктивной реализации системы резервированных приводов, получившим более широкое применение, является вариант, в котором каналы системы рулевого привода располагаются вдоль рулевой поверхности и соединяться с ней различными узлами крепления. Такая конструктивная компоновка рулевого привода показана на рис.7.3.3.

Рис.7.3.3.

Схема системы управления рулевой поверхностью с гидромеханическим 3-х канальным рулевым приводом с суммированием сил на рулевой поверхности. Обозначения см. на рис.7.3.2. (Такая компоновка рулевых приводов применена на самолётах Ил86, Ил96).

Этот вариант подключения рулевых приводов к поверхности управления полётом более предпочтителен, поскольку в нём резервируются узлы крепления штоков приводов к общей рулевой поверхности, на которой и суммируются силы, развиваемые поршнями гидроцилиндров.

Логическая схема для приближённой оценки интенсивности отказа такой системы приводов может быть представлена в виде, показанном на рис.7.3.4.

Рис.7.3.4.

Логическая схема для приближённой оценки интенсивности отказов резервированной системы из трёх рулевых приводов с механическим управлением. Здесь: λГС1,…3; λгп1,…3 – интенсивности отказов соответственно гидравоических систем питания и рулевых приводов с механическим управлением.

Приближённая оценка эквивалентной интенсивности отказов трёхканальной системы гидропитания и трёхканального привода без учёта резервированной механической проводки управления составляет величину:

Таким образом, общая оценка интенсивности отказов системы из трёх рулевых гидроприводов с механическим управлением составляет не более, чем λ3РП≈1.42*10-12 1/ч. Практика лётной эксплуатации подобных систем рулевых приводов на самолётах Ту154, Ил-86, Ан-124, Ил-96 и др. на протяжении более чем 30 лет показывает, что они обладают допустимым уровнем безотказности. Подобные системы гидравлических рулевых приводов с механическим управлением и с общим структурным резервированием, хотя и выполненные в различной конструктивной реализации, получили широкое применение в гражданской авиации. Например, системы рулевых гидроприводов с механическим управлением получили широкое применение на таких самолётах, как Ту144, Ту154, Ил-86, Ил-96, Ан124, Ту-204 и других самолётах. Конструктивная реализация резервированных гидроприводов с суммированием сил на общем выходном звене может быть различная. Например, в рулевых приводах, которые показаны на рис.7.1.2, суммирование сил осуществляется на общем штоке гидроцилиндров приводов, который и является выходным звеном системы резервированного рулевого привода.

При сравнительной оценке безотказности различных систем приводов и в целом системы управления полётом указанных выше самолётов и перспективных самолётов нового поколения важно отметить, что указанные выше пассажирские самолёты обладают устойчивой аэродинамической компоновкой, и поэтому, могут вручную пилотироваться лётчиком даже при полном отказе электронной системы автоматического управления полётом и осуществлять планирование при выключенных маршевых двигателях.

Основным очевидным достоинством указанного способа объединения штоков подканалов является блокировка многоканальным рулевым приводом любого активного отказа. При таком локальном отказе шток отказавшего канала стремится занять крайнее положение с максимальной скоростью. Другие, исправные каналы, блокируют движение штока отказавшего канала. При этом движение рулевой поверхности, как реакции на отказ – минимально.

Для уяснения закона движения выходного звена резервированного привода рассмотрим соединение штоков подканалов с общим выходным звеном в виде траверсы с помощью упругих элементов. Общая структура такого привода показана на рис.7.3.5.

Будем полагать, что жёсткость крепления штока подканала к общему выходному звену у всех подканалов одинаковая и равна С. В этом случае, можно записать следующие выражения для установившихся значений сил, которые действуют на штоки гидроцилиндров подканалов (Fi).

(7.3.4)

(7.3.4)

Откуда следует, что положение выходного звена трёхканального привода равно:

. (7.3.5)

. (7.3.5)

Таким образом, при суммировании сил на общем выходном звене с упругими узлами крепления привод является кворум-элементом, который осуществляет операцию преобразования нескольких управляющих сигналов в перемещение выходного звена, соответствующего среднему арифметическому положению из заданных перемещений по каждому из подканалов.

Рис.7.3.5

Общая схема резервированного привода с суммированием сил на общем выходном звене – траверсе:

1 – общее выходное звено; 2 – упругость крепления штока подканала к общему выходному звену с жёсткостью Сi; Х1, Х2, Х3 – перемещение штоков резервных подканалов привода; Хвх1, Хвх2, Хвх3 – входные сигналы.

Показанные на приведенном рисунке упругие элементы, могут быть выполнены в виде пружинных муфт, или в виде гидравлических пружин. В обоих этих случаях такой привод может быть только маломощным – сервоприводом и применятся для вспомогательного управления в системах приводов, но не для непосредственного управления рулевыми поверхностями самолёта.

Силовые электрогидравлические приводы рулевых поверхностей маневренных самолётов в качестве объединяющего силового элемента используют общий шток. При проектировании систем рулевых гидроприводов магистральных дозвуковых самолётов рулевые приводы располагаются вдоль рулевой поверхности, например, так как это показано на рис.7.3.6.

Рис.7.3.6.

Пример расположения гидравлических рулевых приводов на магистральном пассажирском самолёте:

1 - приводы шасси; 2 – приводы управления предкрылками; 3 - приводы управления закрылками; 4 – приводы внутренних элеронов; 5 – приводы интерцепторов; 6 – приводы внешних элеронов; 7 – сервоприводы автоматических систем; 8 – приводы стабилизатора; 9 – приводы руля высоты; 10 – приводы руля направления.

Как видно из представленной на рис.7.3.6 схеме жизненно важными рулевыми поверхностями самолёта, такими как элероны, руль высоты и руль направления управляют одноканальные рулевые приводы. Штоки этих приводов присоединены с помощью рычагов к соответствующим рулевым поверхностям. Каждой рулевой поверхностью управляет от двух до трёх рулевых приводов, получающих гидравлическую энергию от четырёх независимых гидравлических систем, и работающих в режиме суммирования сил на общем выходном звене – рулевой поверхности. Механические характеристики трёхканального исполнительного механизма при работе трёх, двух и одного канала показаны на рис.7.3.7.

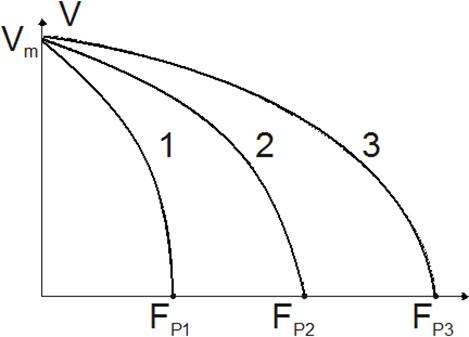

Рис.7.3.7

Механические характеристики трёхканального исполнительного механизма резервированного рулевого привода:

1 – каналы 2 и 3 отключены; 2 – активно работают два канала резервированного привода; 3 – работают все три канала привода.

Электрические сигналы управления, поступающие на вход приводов, с целью повышения безотказности общей системы формируются также в четырёх электронных системах управления полётом, и эти четыре сигнала неодинаковы. Но за всё хорошее приходится платить! Способ объединения резервных подканалов рулевых приводов путём суммирования сил на общем выходном звене кроме рассмотренных выше достоинств, связанных с блокировкой активных отказов в подканалах системы, обладает одним общим существенным недостатком. Вследствие разброса параметров электронной и гидравлической частей привода и неодинаковости управляющих сигналов исполнительные механизмы подканалов постоянно нагружают друг друга даже при отсутствии внешней нагрузки. При этом искажаются процессы управления в виде появления на траектории перемещения рулевой поверхности зон застоя, а во-вторых – в конструкции привода и в конструкции рулевой поверхности, которая является общим выходным звеном резервированной системы привода, накапливаются усталостные повреждения. С целью повышения чувствительности рулевых приводов конструкторы увеличивают крутизну силовой характеристики электрогидравлических усилителей и уменьшают их зону нечувствительности. Но при этом возрастает уровень силового взаимодействия подканалов привода. Поэтому для компенсации процессов силового взаимодействия исполнительных механизмов подканалов применяют специальные системы выравнивания сил в исполнительных механизмах таких приводов. Например, на рис.7.3.8, показаны траектории изменения давления в полостях двух гидроцилиндров, штоки которых жёстко соединены с общим выходным звеном, и перемещение выходного звена в процессе отработки гармонического сигнала при отклонении в коэффициентах настройки каналов управления на величину ±5% от номинальной величины. Взаимонагружение конструкции каналов привода составляет 100%. При этом искажаются и траектории отработки управляющих сигналов. На рис.7.3.9 показано искажения, вносимые в отработку сигнала управления, указанным отклонением в регулировку каналов привода. Из рассмотрения кривых на рис.7.3.9 следует, что силовое взаимодействие подканалов резервированного привода с суммированием сил на общем выходном звене приводит к искажениям траектории выходного звена в виде зон «застоя» выходного звена при изменении знака скорости поршня. Это, в свою очередь, приводит к появлению дополнительного фазового запаздывания. Поэтому, в такие приводы необходимо вводить дополнительные компенсаторы выравнивания сил в конструкциях исполнительных механизмов резервированных приводов.

|

|

|

|

|

|

|

|

|

Рис.7.3.8

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2709; Нарушение авторских прав?; Мы поможем в написании вашей работы!