КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация производственного процесса в пространстве

|

|

|

|

Сложный производственный процесс включает в себя изготовление деталей, сборку узлов, комплектующих изделий, испытание и другие процессы, предусмотренные технологическим процессом производства продукции.

И определение длительности его цикла

Структура сложного производственного процесса

Длительность цикла сложного производственного процесса представляет собой общую продолжительность комплекса взаимосвязанных во времени и пространстве простых процессов по производству данной продукции т. е. от начала обработки основной ведущей детали до момента завершения сборки и оформления готовой продукции. Определение длительности цикла сложного процесса имеет следующую последовательность:

1. Продолжительность выполнения i -ой сборочной операции

,

,

где  — трудоемкость выполнения операции, нормо-ч.;

— трудоемкость выполнения операции, нормо-ч.;  — количество рабочих, одновременно занятых выполнением одной операции;

— количество рабочих, одновременно занятых выполнением одной операции;  — коэффициент выполнения норм времени.

— коэффициент выполнения норм времени.

2. Минимальный размер партии изделий, собираемых на участке, определяется

,

,

где  — подготовительно-заключительное время на i- ой операции, мин;

— подготовительно-заключительное время на i- ой операции, мин;  — допустимые потери рабочего времени на переналадку и ремонт рабочих мест, %.

— допустимые потери рабочего времени на переналадку и ремонт рабочих мест, %.

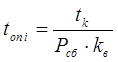

3. Период чередования партий изделий (режим работы) рассчитывается по формуле

,

,

где  — число рабочих дней в месяце;

— число рабочих дней в месяце;  — месячная программа изготовления изделий, шт.

— месячная программа изготовления изделий, шт.

4. Оптимальный размер партии изделий определяется по формуле

,

,

где  – удобопланируемый ритм (если

– удобопланируемый ритм (если  =21 день;

=21 день;  2,5, то выбирается ближайший из ритмов 21, 7, 3, 1).

2,5, то выбирается ближайший из ритмов 21, 7, 3, 1).

Оптимальный размер партии изделий должно быть кратным месячной программе и удовлетворять требованию

5. Длительность операционного цикла партии изделий на i -ой операции

,

,

где  ¢ — норма штучного времени на i -ой операции с учетом коэффициента выполнения норм, мин.

¢ — норма штучного времени на i -ой операции с учетом коэффициента выполнения норм, мин.

6.Длительность операционного цикла партии изделий по сборочным единицам определяется по формуле

,

,

где  – число операций, входящих в сборочную единицу.

– число операций, входящих в сборочную единицу.

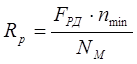

7. Необходимое число рабочих мест для сборки изделий рассчитывается по формуле

8. Цикловой график сборки изделия строится без учета загрузки рабочих мест на основании веерной схемы сборки и длительности циклов сборки каждой i- й операции и каждой сборочной операции. Как правило, такой график строится в порядке, обратном ходу технологического процесса, начиная с последней операции.

9. Закрепление операции за рабочими местами. Для достижения равномерности загрузки рабочих мест за ними закрепляют определенные операции. С этой целью на каждое рабочее место набирают объем работ, длительность операционного цикла которых была бы равна принятому ритму или пропускной способности рабочих мест.

10. Построение циклового графика сборки изделия с учетом загрузки рабочих мест (стандарт-плана). При построении графика с учетом загрузки рабочих мест необходимо стремиться к тому, чтобы длительности циклов отдельных операций графика являлись проекциями на соответствующие рабочие места в графике. В этом случае сохраняется длительность производственного цикла на графике, построенном без учета загрузки рабочих мест. Однако не всегда удается это осуществить.

11. Построение уточненного циклового графика сборки изделия. Уточненный график сборки изделия показывает фактическую длительность производственного цикла сборки партии изделий.

Производственная структура предприятий и объединений

Организация производственного процесса в пространстве характеризуется производственной структурой предприятия, подразделений предприятия, а также специализацией производства. Под производственной структурой машиностроительного предприятия понимается состав цехов и служб предприятия и характер связей между ними.

Производственная структура машиностроительного предприятия определяется характером выпускаемой продукции, ее сложностью, типом производства, прежде всего номенклатурой и объемом выпуска, формами взаимосвязи с другими предприятиями (уровнем кооперирования).

В зависимости от конечной продукции, выпускаемой предприятием, различают предприятия, специализирующиеся на выпуске готовых изделий, деталей и узлов или заготовок. Соответственно этому они имеют предметную, узловую и детальную или технологическую специализацию.

Предприятия предметной специализации могут иметь полный технологический цикл и включать заготовительные, обрабатывающие, сборочные цехи или производства (рис. 8). При развитых формах кооперирования нет необходимости в существовании некоторых производственных подразделений. Так возникли предприятия механосборочного типа, получающие заготовки по кооперации, или сборочного, ведущие лишь общую сборку изделий. Создание механосборочных и сборочных предприятий повышает уровень специализации производства, способствует увеличению объемов выпуска, а, следовательно, и повышению эффективности производства. Предприятия, специализирующиеся на выпуске узлов и деталей, чаще всего выпускают узлы и детали общемашиностроительного назначения, например подшипники, поршневые кольца и др. Продукция предприятий технологической специализации, выпускающих литье, поковки, сварные заготовки (центролиты, центросвары и др.), имеет, как правило, меньшую себестоимость по сравнению с продукцией заготовительных цехов заводов с полным технологическим циклом.

|

|

| |||

| |||

Рис. 8. Укрупненная производственная структура машиностроительного предприятия с полным технологическим циклом

В производственную структуру крупных производственных и научно-производственных объединений включаются центры исследования, проектирования и испытания новых конструкций и технологических процессов, основное производство, осуществляющее изготовление, сборку, консервацию продукции, вспомогательное производство и обслуживающие хозяйства.

Под производственной структурой подразделения завода понимается состав участков, линий, рабочих мест, служб и формы взаимосвязи между ними. Участки, линии, рабочие места могут быть специализированы по технологическому или предметному принципу.

При технологическом принципе в цехе выполняется определенная часть общего технологического процесса. Участки включают рабочие места и оборудование, предназначенные для выполнения отдельных технологических операций: участки фрезерной обработки, токарной, зубонарезных и зубошлифовальных станков и др. Номенклатура деталей, обрабатываемых на таких участках, разнообразна, что наиболее характерно для предприятий единичного и мелкосерийного производства.

Достоинства: применение рациональных, прогрессивных, технологических методов производства; наиболее полное использование оборудования и материала; большая гибкость при производстве и освоении новых изделий; возможна взаимозаменяемость оборудования, имеющего единое технологическое назначение; более высокая профессиональная квалификация руководителей участков, что определяется однотипностью оборудования, и т. д.

Недостатки: усложняется внутризаводское кооперирование; руководители цехов отвечают только за достижение локальных целей, а не за конечный результат.

При предметном принципе специализации создаются участки, линии и другие производственные подразделения, за которыми закреплено изготовление ограниченной номенклатуры деталей или изделий. Оборудование подбирается в соответствии с технологическим процессом и располагается по последовательности выполняемых операций, т. е. используется принцип прямоточности. Такое формирование участков наиболее характерно для предприятий серийного и массового производства.

Достоинства: упрощается внутризаводское кооперирование; повышается ответственность руководителей подразделений за изготовлением изделий в определенные сроки и в соответствии с качеством; возможна комплексная автоматизация и механизация; сокращается длительность производственного цикла, сокращаются транспортные перевозки и затраты на транспортировку, более полно загружается оборудование, которое работает по тщательно составленному плану-графику. Предметный принцип значительно сокращает производственный цикл и обеспечивает меньшую себестоимость продукции.

Недостатки: при узкой специализации расширение номенклатуры продукции требует реконструкции технологического оборудования.

Если на участке комплектно выполняется вся сборка изделия или его составной части, полная обработка детали или некоторой их группы, то такой участок называется предметно-замкнутым. Детали или изделия для участка подбираются на основании их классификации, позволяющей организовать типовой или групповой технологический процесс. Этот принцип заложен в создание многопредметных поточных линий и гибких автоматизированных производств.

Создание цехов и участков, специализированных на выпуске ограниченной номенклатуры изделий, целесообразно лишь при больших объемах их выпуска. Только в этом случае загрузка оборудования будет достаточно полной, а переналадка оборудования, связанная с переходом на выпуск другого объекта производства, не будет вызывать больших потерь времени. Развитие гибких автоматизированных систем позволяет в серийном, мелкосерийном и даже в единичном производстве создавать участки, линии, цехи, специализирующиеся на изготовлении широкой номенклатуры деталей, узлов, изделий при небольших объемах выпуска и оптимально использующие при этом все преимущества предметного принципа.

Структурным звеном производственного участка является рабочее место. Расположение рабочих мест определяется планировкой участка, линии, цеха. В условиях автоматизированных производств часто осуществима, не только горизонтальная, но и вертикальная планировка цехов. Так возникают «технологические этажи» (заготовительный, механообрабатывающий, сборочный). Такой пространственной планировке предприятия, его цехов, участков способствует широкое использование транспортных лифтов, подъемников, непрерывных средств гравитационного транспорта.

Для многопредметных линий, участков задача планировки сводится к тому, чтобы определить места расположения оборудования на выделенных для этого площадках. При этом необходимо соблюдать выбранный критерий оптимальности. Для машиностроительных производств, где обрабатываются тяжелые детали или собираются сложные и крупногабаритные изделия, в качестве критерия оптимальности часто принимают минимальные суммарные затраты на транспортировку, соответствующие минимальному грузопотоку. Как правило, это обеспечивает и минимальный производственный цикл.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 568; Нарушение авторских прав?; Мы поможем в написании вашей работы!