КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обрабатываемость сталей, чугунов, цветных металлов и сплавов. Обрабатываемость конструкционных и инструментальных сталей

|

|

|

|

Обрабатываемость сталей следует рассматривать с точки зрения их истирающей способности и уровня температур резания. Влияние химического состава, механических свойств, микроструктуры и других факторов обусловлено их влиянием на Kист. и .

Рассмотрим роль основных химических элементов в обрабатываемости конструкционных и инструментальных сталей.

При обработке материалов с весьма малым содержанием углерода (сталь 08, армко-железо) трудно обеспечить высокое качество обработанной поверхности. Оптимальным с точки зрения периода стойкости инструмента считают содержание углерода 0,10...0,20 %. При его повышении до 0,20...0,30 % и более наблюдается заметное снижение стойкости, обусловленное появлением в микроструктуре абразивных частиц цементита. Улучшить обрабатываемость можно путем изменения микроструктуры.

В легированных сталях влияние углерода более сложное, поскольку связано с образованием карбидов различного состава, их размерами, твердостью и т. д.

Наличие в стали марганца упрочняет феррит, снижает пластичность стали. При сочетаниях С < 0,20 % и Мn < 1,5 % заметно улучшается процесс резания. При высоком содержании марганца (свыше 10 %) сталь приобретает склонность к наклепу под действием сил резания, вследствие чего резко возрастает прочность, снижается пластичность поверхностного слоя детали, по границам зерен образуются железомарганцовистые карбиды, а аустенит частично переходит в мартенсит. Обрабатываемость в этом случае чрезвычайно низкая. Повысить ее можно при нагреве заготовок до температуры 400...600 °С, когда снимаются вредные последствия наклепа. При наличии в стали некоторого содержания серы в ней образуются сульфиды марганца, играющие роль граничной смазки на поверхностях трения.

Фосфор, сера, свинец используются как присадки, улучшающие обрабатываемость.

Содержание кремния во всех случаях ухудшает обрабатываемость сталей вследствие образования силикатных абразивных включений.

Наличие молибдена, ванадия, хрома, вольфрама повышает прочность и вязкость сталей, ухудшая их обрабатываемость. Эти элементы образуют твердые растворы с железом и карбиды различного состава и твердости. Как следствие, возрастает истирающая способность материала. Хром, способствуя коагуляции карбидных частиц при отпуске, значительно снижает теплопроводность материала. Кобальт, наоборот, замедляет коагуляцию карбидов, повышая теплопроводность. Он несколько снижает прочность и вязкость стали, образуя твердый раствор с железом. Присутствие никеля в твердом растворе способствует его упрочнению, однако снижает обрабатываемость сталей.

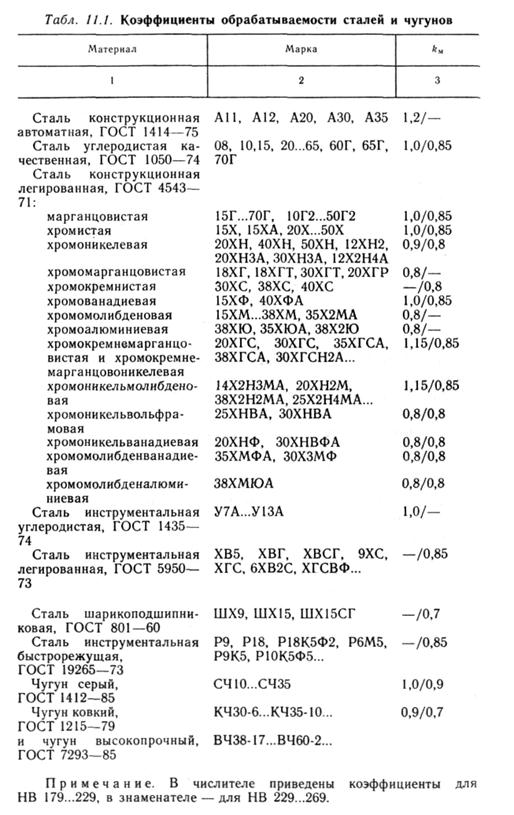

Таким образом, обрабатываемость сталей ухудшается с увеличением содержания углерода и легирующих элементов, поскольку в этом случае увеличиваются Kист и . В настоящее время принята классификация сталей по обрабатываемости резанием, приведенная в табл. 11.1 (коэффициент КМ характеризует снижение уровня скоростей резания VT).

В производственных условиях важно увязывать обрабатываемость материалов с их прочностью и твердостью. В общем случае существует связь между VT и механическими свойствами металлов. Однако никакое из механических свойств не оказывает самостоятельного влияния на относительный уровень скорости резания, поскольку интенсивность изнашивания режущих инструментов не зависит непосредственно от временного сопротивления, твердости, относительного удлинения и т. д.

Каждому из этих механических свойств присущ вполне определенный физический смысл, который не дает оснований связывать их со стойкостью инструмента.

Связь между этими показателями и VT существует лишь постольку, поскольку они связаны с основными факторами, обусловливающими интенсивность изнашивания режущих инструментов, а именно истирающей способностью обрабатываемого материала и температурой резания, возникающими при снятии стружки. В частности, увеличение прочности и твердости уменьшает скорость VT, поскольку такому изменению механических свойств сопутствует увеличение истирающей способности и температуры резания. Увеличение вязкости и пластичности обрабатываемого материала снижает истирающую способность, что позволяет повысить скорость VT.

В практике часто пользуются следующими приблизительными зависимостями между VT и механическими свойствами металлов:

где nv — показатель интенсивности влияния НВ и временного сопротивления σв на VT.

Наряду с химическим составом, на истирающую способность материала влияет его микроструктура. Наименьшей истирающей способностью обладает феррит, небольшой коэффициент Kист имеет аустенит; истирающая способность перлита зависит от формы цементита; у пластинчатого перлита она больше, чем у зернистого, зернистого — тем меньше, чем меньше зерна цементита; у высоколегированных сталей истирающая способность значительно увеличивается, если карбиды расположены в виде скоплений или сетки.

Наибольшая VT достигается при резании феррита, а затем по мере усиления интенсивности затупления инструментов идут зернистый и пластинчатый перлит, сорбит, троостит.

Однако в тех или иных технологических ситуациях используются различные показатели обрабатываемости. Подробная информация о влиянии микроструктуры на эти показатели приведена в табл. 11.2.

При обработке деталей на автоматизированном оборудовании серьезное внимание уделяется благоприятному стружкообразованию и обеспечению требуемой шероховатости обработанной поверхности. Решающее влияние на последнюю оказывает микроструктура: если она состоит из зернистого перлита, сорбита и троосто-сорбита — зона максимальных микронеровностей смещается в зону меньших скоростей по сравнению с обработкой пластинчатого перлита; высота микронеровностей тем больше, чем больше содержание в структуре сталей свободного феррита; повышение содержания углерода и легирующих элементов способствует уменьшению шероховатости, что наблюдается также по мере увеличения размера зерна перлита. Значительная высота микронеровностей наблюдается при мелком зерне перлита и высоком содержании свободного феррита, а наилучшая — при структурах троостосорбита и сорбита с высокой твердостью. Оценить влияние структуры на шероховатость с учетом характера обработки и группы сталей можно по табл. 11.3.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1453; Нарушение авторских прав?; Мы поможем в написании вашей работы!