КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Работа единичного зерна

|

|

|

|

Определить условия работы единичного зерна, в частности подачу, приходящуюся на одно единичное зерно, можно исходя из тех же соображений, что и при расчете подачи на зуб при вихревом нарезании резьбы. В качестве примера возьмем случай плоского шлифования. В течение одной минуты с обрабатываемой детали срезается слой припуска длиной, равной величине продольной подачи vu, м/мин. В течение этого времени абразивный круг сделает n оборотов. Все лежащие на периферийной поверхности круга абразивные зерна при этом принимают участие в срезании припуска. Все абразивные зерна, лежащие в одной общей плоскости, проходящей перпендикулярно оси вращения круга, сделают в течение одной минуты число срезов N равное произведению числа лежащих в этой плоскости зерен и числа, сделанных в течение этой минуты оборотов круга. Число этих оборотов известно - оно равно частоте вращения круга nk. При условии расположения абразивных зерен вплотную друг к другу, без свободных промежутков между ними, число зерен лежащих на одной окружности периферийной поверхности круга (в одной плоскости) ZaL3. можно определить, поделив длину окружности периферийной поверхности круга на размер зерна. В действительности абразивный материал занимает лишь долю объема инструмента (см. табл.17.1.).

Таблица 17.1. Объемное содержание шлифовального материала

в абразивных инструментах.

| Номер структуры | 1…3 | 3…4 | 5…6 | 7…8 | 9…12 | 13…16 |

| Содержание абразивных зерен, °/о | 60…56 | 56…54 | 52…50 | 43…46 | 44…33 | 34…30 |

Оставшаяся часть объема приходится на занятые воздухом поры и связку, скрепляющую абразивные зерна. Следовательно, и на рабочей, периферийной поверхности абразивные зерна занимают такую же долю площади и в том же соотношении распределяются по окружности в плоскости, нормальной к оси вращения круга.

На рис.17.1. представлена схема расположения абразивных зерен на поверхности абразивного круга по окружности, лежащей в плоскости перпендикулярной оси вращения круга. Эти зерна последовательно друг за другом срезают припуск по одной линии в направлении продольной подачи. Каждое абразивное зерно вслед за предыдущим срезает стружку, толщина которой соответствует величине подачи на зуб (на зерно) sZ.

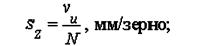

Таким образом, исходя из вышесказанных соображений:

где: sZ – подача на зуб (зерно), мм/зуб;

vu – продольная подача, мм/мин;

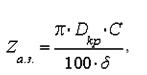

N – число срезов сделанных в течение одной минуты абразивными зернами, лежащими в одной плоскости на периферийной поверхности абразивного круга; N = nkp·zа.з. (zа.з. – число абразивных зерен по длине окружности, на периферийной поверхности абразивного круга).

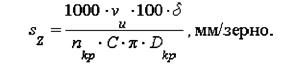

где: zа.з – число абразивных зерен на окружности периферийной поверхности круга в плоскости нормальной к оси его вращения; Dkp – наружный диаметр круга, мм. δ – поперечный размер абразивных зерен, мм. C – содержание абразивных зерен, %. Исходя из этого:

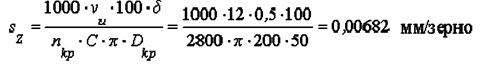

С целью количественной оценки величины подачи sZ, приходящейся на одно абразивное зерно, проведем ее расчет для произвольно принятых условий шлифования в пределах реально применяемых в практике машиностроения. Предположим, что шлифование плоской поверхности ведется на плоскошлифовальном станке абразивным кругом прямого профиля диаметром Dkp=200 мм, с зернистостью шлифовального материала 50, что соответствует размеру абразивных зерен S = 0,5 мм. Структура круга №3 – с объемным содержанием шлифовального материала С = 50%. Примем скорость продольной подачи vu=12 м/мин, частоту вращения круга n =2800 об./мин. Для этих условий:

17.3. Абразивные инструменты и их маркировка

Все абразивные инструменты имеют свою маркировку. В маркировке абразивного инструмента указывается природа абразивного материала, размер его зерен (зернистость) и зерновой состав (содержание основной фракции), твердость инструмента, природа и свойства связки, класс точности и класс неуравновешенности круга.

Так, например, маркировка абразивного круга может быть:

2SA16 ПСМ2 8К8 БЗ,

где

25А – шлифовальный материал-электрокорунд белый,

16 – зернистость (160-200 мкм.),

П – зерновой состав (содержание основной фракции 55%),

СМ2 – твердость круга,

8 – номер структуры,

К8 – связка керамическая,

Б – класс точности,

3 – класс неуравновешенности круга.

Кроме этого на абразивном круге указывается обозначение его формы, размеры и максимальная окружная скорость (скорость резания) в метрах в секунду.

В качестве шлифовальных материалов применяются:

• на основе кристаллической окиси алюминия Al2O3–нормальный электрокорунд (марки 13А, 14А и 15А), электрокорунд белый (23А, 24А,25А), хромистый электрокорунд (33А и 34А), монокорунд (43А, 44А);

• на основе карбида кремния SiC – карбид кремния черный (53С, 54С, 55С) и карбид кремния зеленый (63С, 64С);

• природный алмаз (А1, А2, А3, А5, А8);

• синтетический алмаз (АС2, АС4, АС6, АС15, АС20).

В зависимости от размера зерен шлифовальные материалы делятся на четыре группы: шлифзерно (2000…160 мкм), шлифпорошки (125…40 мкм), микро- шлифпорошки (63…14 мкм) и тонкие микропорошки (10…3 мкм). В номере зернистости размер зерен основной фракции указывается в сотых долях миллиметра.

Содержание основной фракции обозначается буквенными индексами; В (высокое), П (пониженное), Н (низкое) и Д (допустимое).

Твердость абразивного инструмента зависит от прочности связки и характеризует способность связки удерживать зерна шлифовального материала. Установлены семь степеней твердости инструментов: весьма мягкие (ВМ1, ВМ2), мягкие (М1, М2, М3), среднемягкие (СМ1, СМ2), средние (С1, С2), среднетвердые (СТ1, СТ2, СТ3), твердые (Т1, Т2), весьма твердые (ВТ) и чрезвычайно твердые (ЧТ).

Номер структуры круга показывает объемное содержание шлифовального материала. С увеличением номера от 1 до 16 содержание шлифовального материала уменьшается, а объем пор увеличивается.

Связки абразивных инструментов могут быть: керамические (К1-К10), бакелитовые (Б, Б1…Б4), вулканитовые (В, В1…В5), металлические (М1, МК, МВ1), глифталевые (Г) и другие.

Шлифовальные круги изготавливаются трех классов точности (АА, А и Б) и четырех классов неуравновешенности (1, 2, 3 и 4).

При шлифовании вращательное главное движение резания всегда придается режущему инструменту — шлифовальному кругу. Скорость его является скоростью резания, измеряемой, в отличие от всех других видов обработки резанием, в метрах в секунду. По форме обрабатываемой поверхности шлифование может быть плоским или круглым.

17.4. Плоское и круглое шлифование

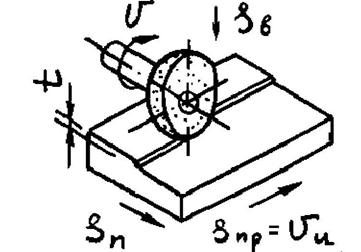

При плоском шлифовании периферией круга обрабатываемой заготовке придаются движения продольной подачи Sпр со скоростью vu и поперечной подачи Sn. После прохода по всей обрабатываемой поверхности шлифовальному кругу дается движение вертикальной подачи Sв, в результате которого он перемещается на величину глубины резания t.

Рис.17.2. Схема плоского шлифования.

Глубина резания назначается в пределах 0,005…0,015 мм при чистовых проходах и 0,015…0,15 мм при черновых проходах. Поперечная подача зависит от ширины круга и назначается на чистовых проходах 0,2…0,3, а на черновых 0,4…0,7 его ширины.

Скорость продольной подачи заготовки назначается в пределах от 3 до 30 м/мин. Скорость резания не рассчитывается и не регулируется.

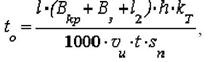

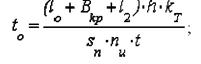

Основное технологическое время рассчитывается по формуле:

где: l – длина хода стола с заготовкой, мм; Bkp – ширина круга, мм; Вз – ширина заготовки, мм;

l2 – величина перебега с каждой боковой стороны перепега, мм;

h – величина припуска, мм;

vu – скорость продольной подачи, м/мин;

sn – поперечная подача, мм/х. или мм/дв.х.;

t – глубина резания, мм;

кТ – коэффициент точности (1,2…1,5).

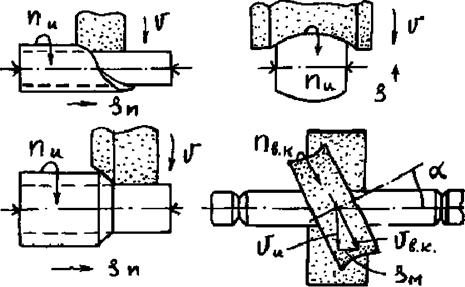

Круглое шлифование может осуществляться методами продольной подачи, глубинным, врезания и бесцентрового шлифования.

Рис.17.3. Методы круглого шлифования.

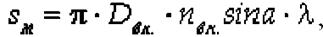

При бесцентровом шлифовании продольная подача sM изделия происходит за счет поворота ведущего круга.

где: λ – коэффициент, учитывающий проскальзывание круга.

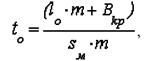

Основное технологическое время определяется:

при шлифовании методом продольной подачи

при глубинном методе

при шлифовании методом врезания

при бесцентровом шлифовании

где: l0 – длина обрабатываемой поверхности;

Bkp – ширина шлифовального круга, мм;

sn – продольная подача, мм/об;

nu – частота вращения изделия, об/мин;

h – припуск на обработку, мм;

t – глубина резания, мм;

sM – минутная подача, мм/мин;

m – число деталей в партии, шлифуемых одним потоком;

kT – коэффициент точности.

Кроме жесткого шлифования твердыми кругами в практике машиностроения в последнее время находит все расширяющееся применение мягкое шлифование абразивными лентами, лепестковыми кругами и в среде свободного абразива.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 412; Нарушение авторских прав?; Мы поможем в написании вашей работы!